| Часть серии статей о |

| Машиностроение |

|---|

|

| Методы изготовления |

| Промышленные технологии |

| Информация и коммуникация |

| Контроль над процессом |

|

Современная автомобильная сборочная линия

Современная автомобильная сборочная линия Массовое производство, также известное как поточное или непрерывное производство, представляет собой производство больших объемов стандартизированной продукции в постоянном потоке, в том числе и особенно на сборочных линиях. Вместе с производством заказов и серийным производством это один из трех основных методов производства.

Термин « массовое производство» был популяризирован статьей 1926 года в дополнении Encyclopdia Britannica, написанной на основе переписки с Ford Motor Company. The New York Times использовала этот термин в заголовке статьи, появившейся до публикации статьи Britannica.

Концепции массового производства применяются к различным видам продукции: от жидкостей и твердых частиц, обрабатываемых наливом ( продукты питания, топливо, химические вещества и добытые полезные ископаемые ), до деталей и узлов деталей ( бытовая техника и автомобили ).

Некоторые методы массового производства, такие как стандартизованные размеры и производственные линии, появились на много веков раньше промышленной революции ; Однако современное массовое производство стало возможным только после появления станков и технологий производства взаимозаменяемых деталей в середине 19 века.

Массовое производство включает в себя изготовление множества копий продуктов очень быстро с использованием методов сборочной линии для отправки частично готовых продуктов рабочим, каждый из которых работает на отдельном этапе, вместо того, чтобы рабочий работал над всем продуктом от начала до конца.

Массовое производство жидких веществ обычно включает трубы с центробежными насосами или винтовые конвейеры (шнеки) для передачи сырья или частично готовых продуктов между емкостями. Процессы потока жидкости, такие как переработка нефти и сыпучие материалы, такие как древесная щепа и целлюлоза, автоматизированы с использованием системы управления процессом, в которой используются различные инструменты для измерения переменных, таких как температура, давление, объем и уровень, обеспечивая обратную связь.

Сыпучие материалы, такие как уголь, руда, зерно и древесная щепа, перемещаются с помощью ленточных, цепных, пластинчатых, пневматических или винтовых конвейеров, ковшовых элеваторов и мобильного оборудования, такого как фронтальные погрузчики. Материалы на поддонах перемещаются вилочными погрузчиками. Электрические мостовые краны также используются для работы с тяжелыми предметами, такими как катушки с бумагой, сталью или оборудованием, иногда называемые мостовыми кранами, потому что они охватывают большие производственные площадки.

Массовое производство является капиталоемким и энергоемким, поскольку в нем используется большая часть машин и энергии по сравнению с рабочими. Это также обычно автоматизировано, при этом общие затраты на единицу продукции уменьшаются. Однако оборудование, необходимое для создания линии массового производства (например, роботы и машинные прессы ), настолько дорогое, что должна быть некоторая гарантия того, что продукт будет успешным для получения прибыли.

Одно из описаний массового производства состоит в том, что «навык встроен в инструмент», что означает, что работнику, использующему инструмент, может не понадобиться навык. Например, в 19 или начале 20 века это можно было выразить как «мастерство заключается в самом верстаке » (а не в обучении рабочего). Вместо того, чтобы заставлять квалифицированного рабочего измерять каждое измерение каждой части продукта по планам или другим частям по мере его формирования, под рукой были готовые приспособления, чтобы гарантировать, что деталь была изготовлена в соответствии с этой установкой. Уже было проверено, что готовая деталь будет соответствовать спецификациям, чтобы соответствовать всем остальным готовым деталям - и что она будет изготавливаться быстрее, без затрат времени на доводку деталей, чтобы они соответствовали друг другу. Позже, когда появился компьютеризированный контроль (например, ЧПУ ), приспособления были устранены, но оставалось верным, что навыки (или знания) были встроены в инструмент (или процесс, или документацию), а не лежали в голове рабочего. Это специализированный капитал, необходимый для массового производства; каждый верстак и набор инструментов (или каждая ячейка ЧПУ, или каждая колонна фракционирования ) различны (точно настроены для своей задачи).

Стандартизированные детали и размеры, а также заводские технологии производства были разработаны в доиндустриальные времена; до изобретения станков изготовление прецизионных деталей, особенно металлических, было очень трудоемким.

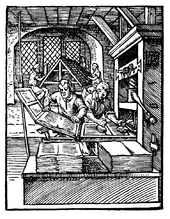

На этой гравюре 1568 года изображено, как левый принтер вынимает страницу из печатной машины, а правый печатает текстовые блоки. Такой дуэт может выполнять 14 000 движений рук за рабочий день, распечатывая при этом около 3600 страниц.

На этой гравюре 1568 года изображено, как левый принтер вынимает страницу из печатной машины, а правый печатает текстовые блоки. Такой дуэт может выполнять 14 000 движений рук за рабочий день, распечатывая при этом около 3600 страниц. Арбалеты из бронзы производились в Китае в период Сражающихся царств. Император Цинь объединил Китай, по крайней мере, частично, оснастив крупные армии этим оружием, которое было оснащено сложным спусковым механизмом, состоящим из взаимозаменяемых частей. Военные корабли производились в больших масштабах по умеренным ценам карфагенянами в их превосходных гаванях, что позволяло им эффективно поддерживать контроль над Средиземным морем. Сами венецианцы также производили корабли, используя сборные детали и сборочные линии много веков спустя. Венецианский Арсенал, видимо, произвел почти один корабль каждый день, в том, что был фактически первый в мире завод, который, по его высоте, занятых 16.000 человек. Массовое производство в издательской индустрии стало обычным делом с тех пор, как Библия Гутенберга была опубликована на печатном станке в середине 15 века.

Жан-Батист де Грибоуаль, французский инженер-артиллерист, ввел стандартизацию конструкции пушек в середине 18 века. Он разработал 6-дюймовую (150-мм) полевую гаубицу, характеристики ствола, лафета и боеприпасов которой были унифицированы для всех французских пушек. Стандартизированные сменные части этих пушек, вплоть до гаек, болтов и винтов, значительно упростили их массовое производство и ремонт.

Во время промышленной революции на Портсмутских блочных заводах в Англии использовались простые методы массового производства для изготовления блоков шкивов для Королевского флота во время наполеоновских войн. Это было достигнуто в 1803 году Марком Исамбаром Брунелем в сотрудничестве с Генри Модсли под руководством сэра Сэмюэля Бентама. Первые безошибочные примеры производственных операций, тщательно разработанных для снижения производственных затрат за счет специализированной рабочей силы и использования машин, появились в 18 веке в Англии.

Блок шкива для такелажа на парусном судне. К 1808 году годовое производство в Портсмуте достигло 130 000 блоков.

Блок шкива для такелажа на парусном судне. К 1808 году годовое производство в Портсмуте достигло 130 000 блоков. Военно-морской флот находился в состоянии расширения, требовавшего производства 100 000 блоков шкивов в год. Бентам уже достиг поразительной эффективности в доках, внедрив механизмы с механическим приводом и реорганизовав систему верфи. Брунель, инженер-новатор, и Модслей, пионер технологии станков, который разработал первый промышленно практичный токарно-винторезный станок в 1800 году, который впервые стандартизировал размеры резьбы винта, что, в свою очередь, позволило применять взаимозаменяемые детали, сотрудничали в планах. для производства блочного оборудования. К 1805 году верфь была полностью обновлена революционным, специально созданным оборудованием, в то время как продукты все еще производились индивидуально с различными компонентами. Всего требовалось 45 машин для выполнения 22 процессов с блоками, которые можно было сделать одного из трех возможных размеров. Машины почти полностью были сделаны из металла, что повысило их точность и долговечность. Машины будут делать отметки и углубления на блоках, чтобы обеспечить выравнивание на протяжении всего процесса. Одним из многих преимуществ этого нового метода было повышение производительности труда за счет менее трудоемких требований к управлению оборудованием. Ричард Бимиш, помощник сына Брунеля и инженера, Исамбард Кингдом Брунель, писал:

Чтобы десять человек с помощью этого механизма могли с единообразием, быстротой и легкостью выполнить то, что раньше требовало неустойчивого труда ста десяти человек.

К 1808 году годовое производство 45 машин достигло 130 000 блоков, а часть оборудования все еще использовалась до середины двадцатого века. Методы массового производства также использовались в довольно ограниченной степени для изготовления часов и стрелкового оружия, хотя детали обычно не были взаимозаменяемыми. Хотя двигатели для канонерских лодок во время Крымской войны и производились в очень малых масштабах, они были спроектированы и собраны Джоном Пенном из Гринвича и были зарегистрированы как первый пример применения методов массового производства (хотя и не обязательно метода конвейерной сборки) в морской технике. Выполнив заказ Адмиралтейства на 90 комплектов его конструкции с горизонтальным стволом с высоким давлением и высокой частотой вращения, Пенн изготовил их все за 90 дней. Он также повсюду использовал нити Whitworth Standard. Предпосылками для широкого использования массового производства были сменные детали, станки и электроэнергию, особенно в виде электричества.

Некоторые концепции организационного управления, необходимые для создания массового производства в 20-м веке, такие как научный менеджмент, были впервые предложены другими инженерами (большинство из которых не известны, но Фредерик Уинслоу Тейлор - один из самых известных), чьи работы позже будет синтезирован в такие области, как промышленное проектирование, производственная инженерия, исследования операций и консультирование по вопросам управления. Хотя после ухода из компании Генри Форда, которая была переименована в Cadillac, а затем была удостоена награды Dewar Trophy в 1908 году за создание сменных прецизионных деталей для массового производства, Генри Форд преуменьшил роль тейлоризма в развитии массового производства в своей компании. Однако руководство Ford провело исследования времени и эксперименты, чтобы механизировать свои производственные процессы, сосредоточив внимание на минимизации перемещений рабочих. Разница в том, что в то время как Тейлор сосредоточился в основном на эффективности рабочего, Форд также заменил труд, используя машины, тщательно скомпонованные там, где это было возможно.

В 1807 году Эли Терри был нанят для производства 4000 часов с деревянным механизмом по контракту Портера. В то время годовой доход деревянных часов в среднем не превышал нескольких десятков. Терри разработал фрезерный станок в 1795 году, в котором он усовершенствовал сменные детали. В 1807 году Терри разработал станок для резки шпинделя, который мог производить несколько деталей одновременно. Терри нанял Сайласа Ходли и Сета Томаса для работы на сборочном конвейере. Контракт Портера был первым контрактом, который предусматривал массовое производство часовых механизмов в истории. В 1815 году Терри начал массовое производство первых полочных часов. Чаунси Джером, ученик Эли Терри, массово производил до 20 000 медных часов ежегодно в 1840 году, когда он изобрел дешевые 30-часовые часы OG.

Государственный департамент Соединенных войны спонсирует разработку взаимозаменяемых частей для оружия, произведенных на арсеналах в Спрингфилде, штат Массачусетс и Харперс - Ферри, штат Вирджиния (ныне Западная Вирджиния) в первые десятилетия 19 - го века, наконец, достижение надежной взаимозаменяемость примерно 1850. This Период совпал с развитием станков, многие оружейные склады спроектировали и построили свои собственные. Некоторые из используемых методов представляли собой систему датчиков для проверки размеров различных деталей и приспособлений, а также приспособлений для направления станков и правильного удержания и выравнивания заготовок. Эта система стала известна как оружейная практика или американская система производства, которая распространилась по всей Новой Англии с помощью квалифицированных механиков из оружейных складов, которые сыграли важную роль в передаче технологии производителям швейных машин и другим отраслям промышленности, таким как станки, уборочные машины. и велосипеды. Компания Singer Manufacturing Co., в свое время крупнейший производитель швейных машин, не создавала взаимозаменяемых деталей до конца 1880-х годов, примерно в то же время Сайрус МакКормик применил современные производственные методы при создании уборочных машин.

Серийное производство самолетов Consolidated B-32 Dominator на заводе Consolidated Aircraft № 4, недалеко от Форт-Уэрта, штат Техас, во время Второй мировой войны.

Серийное производство самолетов Consolidated B-32 Dominator на заводе Consolidated Aircraft № 4, недалеко от Форт-Уэрта, штат Техас, во время Второй мировой войны. Во время Второй мировой войны Соединенные Штаты производили серийно много транспортных средств и вооружений, таких как корабли (например, корабли Liberty Ships, лодки Хиггинса ), самолеты (например, North American P-51 Mustang, Consolidated B-24 Liberator, Boeing B-29 Superfortress )., джипы (например, Willys MB ), грузовики, танки (например, M4 Sherman ) и пулеметы M2 Browning и M1919 Browning. Многие автомобили, перевозимые судами, были доставлены по частям, а затем собраны на месте.

Если до Второй мировой войны (1937–1938) все еще был спад, то после Второй мировой войны (1946) наблюдался рост ВВП.

В связи с продолжающимся энергетическим переходом многие компоненты ветряных турбин и солнечные панели производятся серийно. Ветровые турбины и солнечные панели используются соответственно в ветряных и солнечных фермах.

Кроме того, в текущем по смягчению последствий изменения климата, крупномасштабное улавливание углерод (через лесовосстановление, голубое восстановление углерода и т.д.) было предложено. Некоторые проекты (например, кампания « Триллион деревьев» ) включают посадку очень большого количества деревьев. Чтобы ускорить такие усилия, может быть полезно быстрое размножение деревьев. Некоторые автоматизированные машины были произведены для быстрого (вегетативного) размножения растений. Кроме того, для некоторых растений, которые помогают связывать углерод (например, водоросли ), были разработаны методы, помогающие ускорить этот процесс.

Массовое производство выиграло от разработки таких материалов, как недорогая сталь, высокопрочная сталь и пластмассы. Обработка металлов была значительно улучшена за счет использования быстрорежущей стали, а затем и очень твердых материалов, таких как карбид вольфрама для режущих кромок. Изготовлению с использованием стальных компонентов способствовало развитие электросварки и штамповки стальных деталей, которые появились в промышленности примерно в 1890 году. Пластмассы, такие как полиэтилен, полистирол и поливинилхлорид (ПВХ), можно легко формовать путем экструзии, формования раздувом или литье под давлением, что приводит к очень низкой стоимости производства потребительских товаров, пластиковых трубопроводов, контейнеров и деталей.

Влиятельная статья, которая помогла сформировать и популяризировать определение массового производства в XX веке, появилась в приложении 1926 года к Encyclopdia Britannica. Статья написана на основе переписки с Ford Motor Company и иногда упоминается как первое употребление этого термина.

Электрификация заводов началась очень постепенно в 1890-х годах после того, как Фрэнк Дж. Спраг представил практический двигатель постоянного тока, и ускорилась после того, как двигатель переменного тока был разработан Галилео Феррарисом, Николой Тесла и Вестингаузом, Михаилом Доливо-Добровольским и другими. Электрификация заводов была самой быстрой в период с 1900 по 1930 год, чему способствовало создание электрических сетей с центральными станциями и снижение цен на электроэнергию с 1914 по 1917 год.

Электродвигатели были в несколько раз более эффективными, чем небольшие паровые двигатели, потому что генерация на центральной станции была более эффективной, чем небольшие паровые двигатели, и потому, что валы и ремни линий имели высокие потери на трение. Электродвигатели также обеспечивали большую гибкость в производстве и требовали меньше обслуживания, чем валы и ремни. Многие заводы увеличили выпуск продукции на 30% только за счет перехода на электродвигатели.

Электрификация сделала возможным современное массовое производство, как, например, завод Томаса Эдисона по переработке железной руды (около 1893 г.), который мог перерабатывать 20 000 тонн руды в день в две смены по пять человек в каждой. В то время транспортировка сыпучих материалов с помощью лопаты, тачки и небольшие узкоколейные железнодорожные вагоны все еще было обычным делом, и для сравнения, экскаватор для каналов в предыдущие десятилетия обычно обрабатывал 5 тонн за 12 часов в день.

Наибольшее влияние раннее массовое производство оказало производство предметов повседневного обихода, например, в компании Ball Brothers Glass Manufacturing Company, которая электрифицировала свой завод по производству стеклянных сосудов в Манси, штат Индиана, США примерно в 1900 году. В новом автоматизированном процессе использовались машины для выдувания стекла вместо 210 мастеров. стеклодувы и помощники. Небольшой электрический грузовик использовался для обработки 150 дюжин бутылок, тогда как раньше ручная тележка перевозила 6 дюжин. Электрические миксеры заменили людей лопатами, которые перебирали песок и другие ингредиенты, которые подавали в стекловаренную печь. Электрический мостовой кран заменил 36 поденщиков для перемещения тяжелых грузов по фабрике.

По словам Генри Форда :

Создание совершенно новой системы производства электроэнергии освободило промышленность от кожаного ремня и линейного вала, поскольку в конечном итоге стало возможным снабдить каждый инструмент своим собственным электродвигателем. Это может показаться второстепенной деталью. Фактически, современная промышленность не могла бы работать с ремнем и линейным валом по ряду причин. Двигатель позволил расположить машины в порядке работы, и одно это, вероятно, удвоило эффективность промышленности, так как исключило огромное количество бесполезных манипуляций и буксировок. Ремень и линейный вал также были чрезвычайно расточительными - настолько расточительными, что ни один завод не мог быть действительно большим, поскольку даже самый длинный линейный вал был маленьким в соответствии с современными требованиями. К тому же высокоскоростные инструменты были невозможны в старых условиях - ни шкивы, ни ремни не выдерживали современных скоростей. Без высокоскоростных инструментов и высококачественной стали, которую они производили, не могло быть ничего из того, что мы называем современной промышленностью.

Сборочный завод Bell Aircraft Corporation в 1944 году. Обратите внимание на части мостового крана с обеих сторон фотографии вверху.

Сборочный завод Bell Aircraft Corporation в 1944 году. Обратите внимание на части мостового крана с обеих сторон фотографии вверху. Массовое производство было популяризировано в конце 1910-х и 1920-х годах компанией Генри Форда Ford Motor Company, которая ввела электродвигатели в широко известную тогда технику цепного или последовательного производства. Ford также купил или спроектировал и изготовил специальные станки и приспособления, такие как многошпиндельные сверлильные станки, которые могли просверливать каждое отверстие на одной стороне блока цилиндров за одну операцию, и многоголовочный фрезерный станок, который мог одновременно обрабатывать 15 блоков двигателей, удерживаемых на одной одиночный приспособление. Все эти станки систематически размещались в производственном потоке, а некоторые имели специальные тележки для катания тяжелых предметов в положение для обработки. Для производства Ford Model T использовалось 32 000 станков.

В 1950-х годах в Соединенных Штатах Уильям Левитт первым начал строительство массовых домов в 36 различных местах по всей стране. Эти тезисы были названы левиттаунами, которые были произведены быстро, потому что разные группы рабочих быстро выполняли разные этапы строительства дома. В условиях современной индустриализации строительства массовое производство часто используется для изготовления компонентов дома.

Сборочный конвейер Ford, 1913 год. Сборочный конвейер магнето был первым.

Сборочный конвейер Ford, 1913 год. Сборочный конвейер магнето был первым. Системы массового производства изделий, состоящих из множества частей, обычно организованы в виде сборочных линий. Сборки проходят по конвейеру или, если они тяжелые, подвешиваются к мостовому крану или монорельсу.

На заводе по производству сложного продукта, а не на одной сборочной линии, может быть много вспомогательных сборочных линий, подающих узлы (например, автомобильные двигатели или сиденья) на основную «главную» сборочную линию. Схема типичной фабрики массового производства больше похожа на скелет рыбы, чем на одну линию.

Вертикальная интеграция - это бизнес-практика, которая включает получение полного контроля над производством продукта, от сырья до окончательной сборки.

В эпоху массового производства это вызвало проблемы с транспортировкой и торговлей, поскольку системы доставки не могли транспортировать огромные объемы готовых автомобилей (в случае Генри Форда) без ущерба, а также государственная политика налагала торговые барьеры на готовые машины.

Ford построил комплекс Ford River Rouge с целью производства собственного железа и стали на том же большом заводе, где производились запчасти и сборка автомобилей. River Rouge также вырабатывает собственное электричество.

Вертикальная интеграция в сфере разведки и добычи, например, в сфере сырьевых ресурсов, позволяет перейти от передовых технологий к зрелым отраслям с низкой отдачей. Большинство компаний предпочли сосредоточиться на своем основном бизнесе, а не на вертикальной интеграции. Это включало покупку деталей у внешних поставщиков, которые часто могли производить их так же дешево или дешевле.

Standard Oil, крупнейшая нефтяная компания XIX века, была вертикально интегрирована отчасти потому, что не было спроса на неочищенную сырую нефть, но керосин и некоторые другие продукты пользовались большим спросом. Другая причина заключалась в том, что Standard Oil монополизировала нефтяную промышленность. Крупные нефтяные компании были и многие все еще являются вертикально интегрированными, от добычи до нефтепереработки и со своими собственными АЗС, хотя некоторые продали свои розничные операции. У некоторых нефтяных компаний также есть химические подразделения.

Лесные и бумажные компании когда-то владели большей частью своих лесных угодий и продавали некоторые готовые изделия, такие как гофроящики. Имеется тенденция избавляться от лесных угодий, чтобы заработать деньги и избежать налогов на собственность.

Экономия массового производства достигается за счет нескольких источников. Основная причина - сокращение непродуктивных усилий всех типов. В ремесленном производстве ремесленник должен суетиться в магазине, собирая детали и собирая их. Он должен найти и использовать множество инструментов много раз для различных задач. В массовом производстве каждый рабочий повторяет одну или несколько связанных задач, которые используют один и тот же инструмент для выполнения идентичных или почти идентичных операций с потоком продуктов. Точный инструмент и детали всегда под рукой, так как они последовательно перемещаются по сборочной линии. Рабочий тратит мало времени или вообще не тратит времени на поиск и / или подготовку материалов и инструментов, поэтому время, необходимое для производства продукта с использованием массового производства, короче, чем при использовании традиционных методов.

Вероятность человеческих ошибок и отклонений также снижается, поскольку задачи преимущественно выполняются с помощью машин; ошибка в эксплуатации такого оборудования имеет более далеко идущие последствия. Снижение затрат на рабочую силу, а также увеличение производительности позволяет компании производить большее количество одного продукта с меньшими затратами, чем при использовании традиционных нелинейных методов.

Однако массовое производство негибко, потому что сложно изменить конструкцию или производственный процесс после того, как производственная линия будет внедрена. Кроме того, все продукты, производимые на одной производственной линии, будут идентичными или очень похожими, и внести разнообразие, чтобы удовлетворить индивидуальный вкус, непросто. Тем не менее, некоторого разнообразия можно добиться, применив при необходимости различную отделку и украшения в конце производственной линии. Стартовая стоимость оборудования может быть высокой, поэтому производитель должен быть уверен, что оно продается, иначе производители потеряют много денег.

Ford Model T производил потрясающе доступную продукцию, но не очень хорошо отвечал на спрос на разнообразие, индивидуальную настройку или конструктивные изменения. Как следствие, Ford в конечном итоге потерял долю рынка в пользу General Motors, которая вводила ежегодные изменения модели, больше аксессуаров и выбор цветов.

С каждым десятилетием, инженеры нашли способы повышения гибкости массового производства систем, вождение вниз свинцовый раза на разработке новых продуктов и позволяют более настройку и разнообразие продуктов.

В 1830-х годах французский политический мыслитель и историк Алексис де Токвиль определил одну из ключевых характеристик Америки, которая впоследствии сделала ее столь благоприятной для развития массового производства: однородная потребительская база. Де Токвиль писал в своей книге «Демократия в Америке» (1835 г.), что «Отсутствие в Соединенных Штатах тех огромных скоплений богатства, которые способствуют расходованию больших сумм на предметы простой роскоши..., оказывает влияние на продукцию американской промышленности. от промышленности других стран. [Производство ориентировано на] изделия, отвечающие потребностям всего народа ".

Массовое производство улучшена производительность, которая была фактором, способствующим экономическому росту и снижению рабочей недели часов, наряду с другими факторами, такими как транспортные инфраструктуры (каналов, железных и автомобильных дорог) и механизации сельского хозяйства. Эти факторы привели к сокращению типичной рабочей недели с 70 часов в начале 19 века до 60 часов в конце века, затем до 50 часов в начале 20 века и, наконец, до 40 часов в середине 1930-х годов.

Массовое производство позволило значительно увеличить общий объем производства. Используя европейскую систему ремесел в конце 19 века, было трудно удовлетворить спрос на такие продукты, как швейные машины и механические комбайны с приводом от животных. К концу 1920-х годов многие ранее дефицитные товары были в хорошем состоянии. Один экономист утверждал, что это составляло «перепроизводство» и способствовало высокому уровню безработицы во время Великой депрессии. Закон Сэя отрицает возможность общего перепроизводства, и по этой причине экономисты-классики отрицают его роль в Великой депрессии.

Массовое производство позволило эволюцию от потребительства за счет снижения себестоимости единицы многих товаров, используемых.