Токарный автомат Fay, 1921 год.

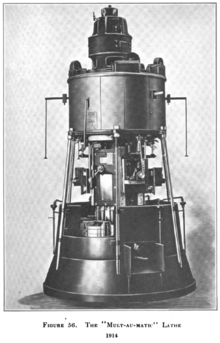

Токарный автомат Fay, 1921 год.  Bullard Mult-Au-Matic, вертикальный многошпиндельный токарный станок, 1914 год

Bullard Mult-Au-Matic, вертикальный многошпиндельный токарный станок, 1914 год В металлообработке и деревообработке токарный автомат - это токарный станок с автоматически процессом резки. Токарные автоматы были впервые разработаны в 1870-х годах и имели механическое управление. С момента появления ЧПУ и ЧПУ в 1950-х годах термин автоматический токарный станок обычно использовался только для токарных станков с механическим управлением, хотя некоторые производители (например, DMG Mori и Tsugami) продают токарные станки с ЧПУ швейцарского типа как « автомат ».

ЧПУ еще не полностью вытеснило токарные станки с механической автоматикой, так как многие станки с механической автоматикой, хотя и не производятся, остаются в эксплуатации.

Термин «токарный автомат» все еще часто используется в производстве в его более раннем смысле, имея в виду токарным автоматам типа не ЧПУ. Первые токарные автоматы были механически автоматизированы и управлялись кулачками или трассировщиками и пантографами. Таким образом, до электронной автоматизации посредством числового управления термин «автоматический» в термине «автоматический станок» всегда косвенно относился к механической автоматизации.

Первыми механически автоматизированными токарными станками были геометрические токарные станки, в том числе токарные станки с двигателем Rose. В промышленном контексте машинного века термин «токарный автомат» относился к механическим винторезным станкам и патронам.

С момента становления ЧПУ неявная дихотомия «ручное и автоматическое» все еще существует, но поскольку ЧПУ настолько широко распространено, термин «автоматический» потерял часть своей отличительной силы. Все станки с ЧПУ автоматические, но использование в обрабатывающей промышленности обычно не называет их этим термином. Термин «автомат», если он вообще используется, все еще неявно относится к кулачковым машинам. Таким образом, двухкоординатный токарный станок с ЧПУ не считается «автоматическим токарным станком», даже если он полностью автоматизирован.

Кулачковые токарные автоматы малого и среднего размера обычно называются винторезными станками или автоматическими винторезными станками . Эти машины работают с деталями, которые (только в качестве ориентировочного ориентира) имеют размер до 80 миллиметров (3,1 дюйма) в диаметре и в длине 300 миллиметров (12 дюймов). Винтовые станки почти всегда работают с прутком, то есть пруток проходит через шпиндель и захватывается патроном (обычно цанговым патроном ). Во время обработки детали пруток по всей длине вращается со шпинделем. Когда деталь готова, она «отделяется» от стержня, патрон освобождается, стержень подается вперед, а патрон снова закрывается, готовясь к следующему циклу. Подача прутка может происходить различными способами, включая инструменты с тянущими пальцами, которые захватывают пруток, и тянущую или роликовую подачу, которая толкает пруток сзади.

Более крупные автоматические токарные станки с кулачковым приводом обычно называют токарно-автоматическими станками, токарными автоматами, автоматическими патронами, автоматами, или патроны . Часть названия «патрон» происходит от того, что детали представляют собой отдельные заготовки, хранящиеся в бункере, называемом «магазин», и каждая из них по очереди зажимается и обрабатывается. (Это аналогично тому, как каждый патрон в магазине полуавтоматического пистолета получает свою очередь при перезарядке.) Заготовки представляют собой либо отдельные поковки, либо отливки, либо предварительно распил шт. заготовки. Однако некоторые члены этого семейства станков обрабатывают пруток или работают на центрах (например, токарный автомат Fay ). Что касается работы с прутком большого диаметра (например, 150 миллиметров (5,9 дюйма) или более), вопрос о том, называется ли она «работой винтового станка» или просто «автоматической работой», является чисто академическим.

Одношпиндельный винтовой станок Brown Sharpe. Модель 2G Sq Base, четырехстворчатая машина. 1 ⁄ 2 cap или 1 ⁄ 4 Air Feed.

Одношпиндельный винтовой станок Brown Sharpe. Модель 2G Sq Base, четырехстворчатая машина. 1 ⁄ 2 cap или 1 ⁄ 4 Air Feed. Винтовые станки, являющиеся классом токарных автоматов для малых и средних деталей, используются в крупносерийное производство самых разнообразных токарных деталей. Во время швейцарской обработки винтов заготовка поддерживается направляющей втулкой рядом с режущим инструментом.

Если говорить о стандартном определении термина винтовые машины, все Винтовые станки полностью автоматизированы механически (с помощью кулачков) или ЧПУ, что означает, что после настройки и запуска они продолжают работать и производить детали с минимальным вмешательством человека. Сначала появилась механическая автоматизация, начиная с 1870-х годов; компьютеризованное управление (сначала через ЧПУ, а затем через ЧПУ) появилось позже, начиная с 1950-х годов.

Винтовой механизм подачи проволоки №1 компании Brown Sharpe. Б S упорно вызов с ручным управлением револьверными станков «винтовые машинами» долго после того, как большинство машинистов были резервируя этот термин конкретно сослаться на кулачковые оп автоматику.

Винтовой механизм подачи проволоки №1 компании Brown Sharpe. Б S упорно вызов с ручным управлением револьверными станков «винтовые машинами» долго после того, как большинство машинистов были резервируя этот термин конкретно сослаться на кулачковые оп автоматику. Имя винт машин несколько из метоним, так как винт Машины могут изготавливать детали, отличные от винтов или детали без резьбы. Однако архетипическим применением, в честь которого были названы винтовые машины, было изготовление винтов.

Определение термина винтовая машина изменилось с изменением технологии. Любое использование этого термина до 1840-х годов, если оно имело место, относилось бы к любому станку, используемому для производства винтов. То есть не было бы установленного различия от термина токарно-винторезный станок. Когда в 1840-х годах были разработаны токарные станки с револьверной головкой, термин «винтовой станок» применялся к ним, частично совпадая с термином токарно-револьверный станок. В 1860 году, когда некоторые движения, такие как индексирование башни, были механически автоматизированы, был применен термин автоматическая винтовая машина, а термин ручная винтовая машина или ручная винтовая машина ретронимно применялась к более ранним машинам. За 15 лет весь цикл нарезки деталей был механически автоматизирован, а станки типа 1860 года ретронимно назвали полуавтоматическими. С этого времени станки с полностью автоматизированными циклами обычно назывались автоматическими винторезными станками, и в конечном итоге в использовании большинства людей в обрабатывающей промышленности термин винтовой станок больше не использовался для обозначения ручных или полуавтоматических токарных станков с револьверной головкой. став зарезервированным для одного класса машин, полностью механически автоматизированного типа. Это узкое значение винтовой машины оставалось стабильным примерно с 1890-х до 1950-х годов. (Brown Sharpe продолжали называть некоторые из своих моделей токарно-револьверных станков с ручным приводом «винтовые машины», но большинство машинистов зарезервировали термин для автоматики.) Внутри этого класса, называемого винтовыми станками, были вариации, такие как одиночные - шпиндель против многошпинделя, горизонтальная револьверная головка против вертикальной револьверной головки и т. Д.

С появлением ЧПУ винтовые станки разделились на два класса: механические и ЧПУ. Это различие продолжается и сегодня с механическими винторезными станками и винторезными станками с ЧПУ. Однако на заводском жаргоне термин винтовая машина сам по себе все еще часто понимается в контексте как механическая винтовая машина, поэтому ретронимная механическая винтовая машина не всегда используется.

Автоматический патрон похож на автоматический винтовой станок; оба используют шпиндели в производстве. Использование шпинделей, которые могут сверлить, растачивать и резать заготовку, позволяет выполнять несколько функций одновременно на обоих станках. Ключевое различие между станками заключается в том, что автоматический патрон выполняет более крупную работу, которая из-за своего размера чаще связана с патронами и реже с прутками. Токарный автоматический станок Fay был вариантом, который специализировался на токарных работах на центрах. В то время как винтовой станок ограничен практикой около 80 миллиметров (3,1 дюйма), доступны автоматические патроны, которые могут обрабатывать патроны диаметром до 300 миллиметров (12 дюймов). Патроны пневматические. Многие из этих станков - многошпиндельные (более одного главного шпинделя).

Известные марки таких машин включают National-Acme, Hardinge, New Britain, New Britain-Gridley, Acme-Gridley, Davenport, Bullard Mult-Au-Matic (вертикальный многошпиндельный вариант), и.

Автоматические патроны - это класс станков, специализирующийся на узких отраслевых нишах, таких как OEM поставщики запчастей для автомобильной промышленности. В своих экономических нишах они ограничены крупносерийным производством крупных деталей, что, как правило, происходит только в относительно небольшом количестве компаний (по сравнению с более мелкими работами, которые могут выполняться малыми предприятиями). Рынок таких станков обычно не включает местные ремонтные мастерские или инструментальные и штамповочные мастерские.

Кулачковые патроны уходят в прошлое быстрее, чем большинство других классов станков без ЧПУ. Это потому, что немногие компании, у которых они есть, как правило, вынуждены постоянно адаптироваться к последнему слову техники (сегодня все с ЧПУ), чтобы конкурировать и выжить. Кулачковые патроны могут быть утилизированы с большей вероятностью, чем другие типы станков без ЧПУ. В отличие от «дедушкиного токарного станка Саут-Бенд » или «старого папиного станка Бриджпорта для колен», практически никто не может позволить себе сохранить и использовать их только по сентиментальным причинам. Как и в большинстве нецифровых коммерческих наборных машин (таких как машины Linotype ).

Механические винторезные станки в некоторой степени были заменены на токарные станки с ЧПУ (токарные центры) и винторезные станки с ЧПУ. Тем не менее, они по-прежнему широко используются, и для крупносерийного производства токарных компонентов часто бывает так, что нет ничего более экономичного, чем механический винтовой станок.

В иерархии производственных машин винтовые машины находятся на вершине, когда требуются большие объемы продукции. Внизу расположен токарный станок для двигателей, на его настройку уходит меньше всего времени, но зато требуется больше квалифицированного труда и времени для фактического изготовления детали. Токарно-револьверный станок традиционно был на одну ступень выше токарного станка для двигателей, требуя большего времени на переналадку, но мог производить больший объем продукции и обычно требуя менее квалифицированного оператора после завершения процесса настройки. Винтовые машины могут требовать обширной настройки, но после их запуска один оператор может контролировать работу нескольких машин.

Появление токарного станка с ЧПУ (или, точнее, токарного центра с ЧПУ) до некоторой степени размыло эти отдельные уровни производства. Токарный центр с ЧПУ лучше всего подходит для среднего производства, заменяя револьверный токарный станок. Однако часто можно изготавливать отдельный компонент на токарном центре с ЧПУ быстрее, чем на токарном станке для двигателей. В какой-то степени токарный центр с ЧПУ шагнул в область, традиционно занимаемую (механическими) винторезными станками. Винтовые станки с ЧПУ делают это в еще большей степени, но они дорогие. В некоторых случаях они жизненно важны, а в других механическая машина может соответствовать или превосходить общие характеристики и рентабельность. Для токарных автоматов с кулачковым механизмом нет ничего необычного в том, чтобы превзойти ЧПУ по времени цикла. ЧПУ предлагает множество преимуществ, не в последнюю очередь интеграция с CAD / CAM, но само ЧПУ обычно не дает какого-либо неотъемлемого преимущества в скорости в контексте автоматического цикла токарного станка с точки зрения скорости и подачи или скорости смены инструмента. При ответе на вопрос о том, что лучше всего подходит для конкретной части конкретной компании, участвует множество переменных. (Накладные расходы являются частью расчета - не в последнюю очередь потому, что за большинство станков с кулачковым управлением уже давно заплатили, а за станки с ЧПУ последней модели платят огромные ежемесячные суммы). Компании, полагающиеся на кулачковые станки, все еще конкурируют даже в сегодняшней среде с ЧПУ; им просто нужно быть бдительными и умными, чтобы поддерживать это в таком состоянии.

В сегменте многошпиндельных станков некоторые производители станков также создают гибридные станки, которые частично являются ЧПУ и частично управляют старой школой ( некоторые станции являются ЧПУ, а другие - эксцентриковыми или приводятся в действие простыми гидравлическими циклами). Это позволяет цехам с определенным сочетанием работ получить конкурентное преимущество за счет более низкой стоимости по сравнению со станками с ЧПУ. Разнообразие машин, которые позволяют рентабельно производить в определенных нишах, отражает разнообразие существующей работы: некоторые крупномасштабные работы остаются прерогативой лагеря; полное ЧПУ со всеми прибамбасами побеждает в гибкой работе небольшого объема; а гибридные машины могут давать самую низкую цену за единицу на промежуточные смеси.

Крупным планом - одношпиндельный винтовой станок Brown Sharpe. Обратите внимание на башню с шестью станциями, переднюю и заднюю направляющие и две вертикальные направляющие. Также обратите внимание на черный вал прямо над револьверной головкой для использования ограничителя поворота.

Крупным планом - одношпиндельный винтовой станок Brown Sharpe. Обратите внимание на башню с шестью станциями, переднюю и заднюю направляющие и две вертикальные направляющие. Также обратите внимание на черный вал прямо над револьверной головкой для использования ограничителя поворота. Автоматический токарный станок может иметь один или несколько шпинделей. Каждый шпиндель содержит пруток или заготовку из материала, обрабатываемого одновременно. Обычная конфигурация - шесть шпинделей. Клетка, которая удерживает эти шесть стержней материала , индексируется после завершения каждой операции обработки. Индексирование напоминает пистолет Гатлинга.

. Каждая станция может иметь несколько инструментов, которые последовательно режут материал. Инструменты обычно располагаются по нескольким осям, например, револьверная головка (поворотная индексация), горизонтальный суппорт (линейная индексация) и вертикальный суппорт (линейная индексация). Линейные группы называются «бандами». Работа всех этих инструментов аналогична работе на токарно-револьверном станке.

В качестве примера: пруток материала подается вперед через шпиндель. Лицевая сторона прутка обрабатывается (операция торцевания). Наружная сторона стержня обрабатывается для придания формы (операция токарная обработка ). В стержне просверливают или просверливают, и, наконец, деталь отрезают (операция отрезки).

В одношпиндельном станке эти четыре операции, скорее всего, будут выполняться последовательно, с четырьмя поперечными суппортами, каждая из которых по очереди занимает свое положение для выполнения своей работы. В многошпиндельном станке каждая станция соответствует этапу производственной последовательности, через который затем проходит цикл каждой детали, причем все операции выполняются одновременно, но на разных частях работы, как на сборочной линии .

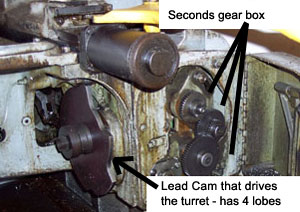

Вид ведущего кулачка и секундного редуктора для винторезного станка Brown Sharpe, серия Sq-base 542.

Вид ведущего кулачка и секундного редуктора для винторезного станка Brown Sharpe, серия Sq-base 542. Для обработки сложных форм это обычное дело использовать инструменты формы. Это контрастирует с резанием, которое выполняется на токарном станке, где режущий инструмент обычно представляет собой одноточечный инструмент. Формовочный инструмент имеет форму или контур конечной детали, но в обратном порядке, поэтому он разрезает материал, оставляя желаемую форму компонента. Это контрастирует с одноточечным инструментом, который режет по одной точке за раз, а форма компонента определяется движением инструмента, а не его формой.

В отличие от токарного станка, одноточечная нарезка выполняется редко, если вообще выполняется; это занимает слишком много времени для коротких циклов, характерных для винтовых машин. Саморазъемная фильерная головка может быстро нарезать или нарезать резьбу на наружных диаметрах. Неразъемный держатель метчика с метчиком может быстро резать внутренний диаметр, но для этого требуется, чтобы одношпиндельные станки перешли на высокую скорость, чтобы метчик был снят с работы. Скорость нарезания резьбы и нарезания резьбы (низкая скорость) обычно составляет 1/5 от высокой скорости.

Ротационная протяжка - еще одна распространенная операция. Держатель протяжки установлен неподвижно, в то время как его внутренний приводной шпиндель и протяжной протяжной инструмент приводятся в движение заготовкой. По мере того, как протяжка вводится в заготовку или вокруг нее, точки контакта протяжки постоянно меняются, легко создавая желаемую форму. Наиболее распространенная форма, изготовленная таким образом, - это шестигранная головка на конце винта с головкой под ключ.

Ранние автоматические винтовые станки, построенные Чарльзом Вандером Вердом для American Watch Company

Ранние автоматические винтовые станки, построенные Чарльзом Вандером Вердом для American Watch Company  Внутри корпуса винторезного станка с ЧПУ швейцарского типа

Внутри корпуса винторезного станка с ЧПУ швейцарского типа История токарных автоматов в промышленных условиях началась с винтовых машин, и эту историю можно по-настоящему понять только в контексте производства винтов в целом. Таким образом, нижеследующее обсуждение начинается с простого обзора изготовления винтов в предыдущие века и того, как оно превратилось в практику 19, 20 и 21 веков.

Люди заваривали гайки с древних времен. На протяжении большей части тех столетий изготовление винтов обычно включало в себя нарезание резьбы каждого винта вручную (посредством строгания или опиливания ). Другие древние методы включали наматывание проволоки на оправку (например, палку или металлический стержень) или вырезание ветки дерева, спирально обмотанной виноградной лозой.

Различные элементы станков, потенциально пригодные для изготовления винтов (например, токарный станок, ходовой винт, опора скольжения , шестерни, скользящие опоры, напрямую прикрепленные к шпинделям, и зубчатые передачи «переключения передач») разрабатывались веками, причем некоторые из этих элементов были довольно древними. Различные искры изобретательской силы в течение Средневековья и Возрождения объединили некоторые из этих элементов в винторезные машины, которые предвещали грядущую индустриальную эру. Например, различные средневековые изобретатели, чьи имена утеряны для истории, явно работали над этой проблемой, как показано в «Средневековой домашней книге замка Вулфегг» (написанной около 1475–1490 гг.), А также в Леонардо да Винчи и Жаке Бессоне оставили нам чертежи резьбонарезных станков 1500-х годов; Известно, что не все эти конструкции были построены, но явно похожие машины были реальностью при жизни Бессона. Однако только в 1760–1800 годах эти различные элементы были успешно объединены, чтобы создать (одновременно) два новых типа станков: токарно-винторезный станок (для малых объемов инструментальный цех - производство шурупов с простым выбором различных шагов) и первые крупносерийные специализированные специализированные станки для производства шурупов, которые были созданы для производства шурупов по дереву [имеется в виду шурупы из металла для дерева] в больших объемах и низкой цене за единицу. Токарно-винторезные станки стали частью только что зарождающейся эволюции современного механического цеха, тогда как станки для изготовления шурупов по дереву стали частью только что зарождающейся эволюции современной метизной промышленности, то есть концепции одна фабрика, обеспечивающая потребности тысяч клиентов, которые потребляли винты в растущих количествах для столярных работ, столярных изделий и других профессий, но сами не производили оборудование (покупая его вместо капиталоемкие специализированные производители с более низкой стоимостью единицы продукции, чем они могли бы достичь самостоятельно). Эти два класса станков одновременно взяли различные классы винтов и впервые переместили их из категории дорогих, редко используемых вручную предметов в категорию доступных, часто- взаимозаменяемых товар. (Взаимозаменяемость развивалась постепенно, от внутрикорпоративной к внутрикорпоративной, от национальной к международной).

Между 1800 и 1840 годами, со стороны станочно-винторезных станков, стало обычной практикой встраивать все соответствующие элементы винторезных станков в токарные станки с двигателями, поэтому термин «винторезный» токарный станок »перестал стоять в отличие от других типов токарных станков по металлу как« особый »токарный станок. Между тем, что касается шурупов по дереву, производители оборудования разработали для собственных нужд первые полностью автоматические [механически автоматизированные] специализированные станки для изготовления шурупов. Дуга разработки 1760–1840 годов была огромным технологическим достижением, но более поздние достижения сделают винты еще более дешевыми и снова более распространенными. Они начались в 1840-х годах с адаптации токарного станка для двигателей с резцедержателем с револьверной головкой для создания токарно-револьверного станка . Эта разработка значительно сократила время, усилия и навыки, необходимые оператору станка для производства каждого крепежного винта. Однонаправляющая была заменена режущей головкой штампом для такого среднего и большого серийного производства. Затем, в 1870-х годах, цикл обработки детали (последовательность движений) токарно-револьверного станка был автоматизирован за счет управления кулачком, что очень похоже на то, как музыкальные шкатулки и пианино может автоматически проигрывать мелодию. Согласно Ролту (1965), первым, кто разработал такую машину, был Кристофер Майнер Спенсер, изобретатель Новой Англии. Чарльз Вандер Вурд, возможно, в то время независимо изобрел машину, похожую на машину Спенсера. Однако станки для изготовления шурупов по дереву 1840-х и 1850-х годов [специализированные станки для заводского производства в отличие от станков для небольших мастерских], такие как те, что были разработаны Калленом Уипплом из New England Screw Company и Томасом Дж. Слоан из American Screw Company предвосхитил машины Спенсера и Вандера Верда по-разному, хотя и подошел к проблеме автоматизированного производства шнеков с другой коммерческой точки зрения. Все вышеперечисленные станки (т. Е. Токарно-винторезные станки; токарно-винторезные станки; токарно-винторезные станки с соответствующим оборудованием; токарно-револьверные станки; винтовые станки на основе револьверных станков; винтовые станки для деревообрабатывающих заводов) иногда назывались "винтовые станки" этой эпохи (вполне логично, учитывая, что это были машины, предназначенные для изготовления винтов). Номенклатурная эволюция, при которой термин «винтовая машина» часто используется в более узком смысле, обсуждалась выше.

Спенсер запатентовал свою идею в 1873 году; но его патент не смог защитить кулачковый барабан, который Спенсер назвал «мозговым колесом». Поэтому многие другие люди быстро подхватили эту идею. Позднее среди важных разработчиков полностью автоматических токарных станков были С.Л. Уорсли, который разработал одношпиндельный станок для Brown Sharpe, Эдвин К. Хенн, Райнхольд Хаквессел и Джордж О. Гридли, разработавшие варианты с несколькими шпинделями и кто был связан с рядом корпораций (Acme, National, National-Acme, Windsor Machine Company, Acme-Gridley, New Britain-Gridley); Эдвард П. Буллард-младший, руководивший разработкой Bullard Mult-Au-Matic ; F.C. Фэй и Отто А. Шаум, которые разработали автоматический токарный станок Fay ; Ральф Фландерс и его брат Эрнест, которые усовершенствовали токарный станок Fay и разработали автоматический шлифовальный станок для винтовой резьбы. Между тем инженеры в Швейцарии также разрабатывали новые токарные станки с ручным и автоматическим управлением. Технологические разработки в Америке и Швейцарии быстро перетекли в другие промышленно развитые страны (по таким направлениям, как станки экспорт ; отраслевые журналы статьи и реклама; выставки, из от мировых ярмарок до региональных событий; и текучесть и эмиграция инженеров, наладчиков и операторов). Там местные новаторы также разработали дополнительные инструменты для машин и создали модели машин-клонов.

Развитие числового программного управления было следующим крупным шагом в истории токарных автоматов - и это также то, что изменило парадигму того, что означает различие между «ручным и автоматическим». Начиная с 1950-х годов, токарные станки с ЧПУ начали заменять ручные токарные станки и станки с кулачковым винтом, хотя замена старой технологии ЧПУ была длинной, постепенной дугой, которая даже сегодня не является полным затмением. К 1980-м годам настоящие винтовые станки с ЧПУ (в отличие от более простых токарных станков с ЧПУ), швейцарские и нешвейцарские, начали серьезно вторгаться в сферу кулачковых винтовых станков. Точно так же были разработаны патроны с ЧПУ, которые в конечном итоге превратились даже в станки с ЧПУ ротационные переносные станки. Эти станки мало известны за пределами автомобильной промышленности.