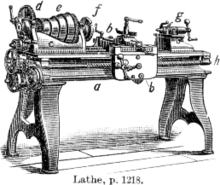

Токарный станок по металлу 1911 года, показывающий составные части:. a - станина. b - каретка (с суппортом и резцедержателем). c - передняя бабка. d - задняя шестерня (другая зубчатая передача рядом с ходовым винтом). e - конический шкив для ременной привод от внешнего источника питания. f - лицевая панель, установленная на шпинделе. g - задняя бабка. h - ходовой винт

Токарный станок по металлу 1911 года, показывающий составные части:. a - станина. b - каретка (с суппортом и резцедержателем). c - передняя бабка. d - задняя шестерня (другая зубчатая передача рядом с ходовым винтом). e - конический шкив для ременной привод от внешнего источника питания. f - лицевая панель, установленная на шпинделе. g - задняя бабка. h - ходовой винт  A часовщик, используя токарный станок, чтобы подготовить деталь, вырезанную из меди для часы

A часовщик, используя токарный станок, чтобы подготовить деталь, вырезанную из меди для часы A токарный станок () - это станок, который вращает заготовку вокруг оси вращения для выполнения различных операций, таких как резка, шлифование, накатка, сверление, деформация, облицовка и токарная обработка с помощью инструментов, применяемых к заготовке для создания объекта с симметрией относительно этой оси.

Токарные станки используются в токарной обработке дерева, металлообработке, прядение металла, термическое напыление, восстановление деталей и обработка стекла. На токарных станках можно формировать керамику, наиболее известной из которых является гончарный круг. Наиболее подходящим образом оборудованные токарные станки для металлообработки могут также использоваться для производства большинства тел вращения, плоских поверхностей и винтовой резьбы или спиралей. На токарных станках для декоративных работ можно производить трехмерные твердые тела невероятной сложности. Заготовка обычно удерживается на месте одним или двумя центрами, по крайней мере, один из которых обычно может перемещаться горизонтально, чтобы приспособиться к различной длине заготовки. Другие методы удержания заготовки включают зажим заготовки вокруг оси вращения с помощью патрона или цанги, или на планшайбе с помощью зажимов или кулачковой муфты.

Примеры объектов, которые могут быть изготовлены на токарном станке, включают винты, подсвечники, стволы для оружия, киевые палки, стол ножки, чаши, бейсбольные биты, музыкальные инструменты (особенно деревянные духовые инструменты ), коленчатые валы и многое другое.

Токарные столбы в храме Ченнакешава в Белуре

Токарные столбы в храме Ченнакешава в Белуре  Ремесленник Грегорио Вара обрабатывает ножку стула на токарном станке в Тенансинго, штат Мексика

Ремесленник Грегорио Вара обрабатывает ножку стула на токарном станке в Тенансинго, штат Мексика Токарный станок - это древний инструмент. Самые ранние свидетельства существования токарного станка относятся к Древнему Египту около 1300 г. до н.э. Есть также незначительные свидетельства его существования на микенском греческом поселении, датируемом 13 или 14 веком до нашей эры.

Четкие свидетельства перевернутых артефактов были найдены с 6 века до нашей эры: фрагменты деревянного чаша в этрусской гробнице в Северной Италии, а также две плоские деревянные тарелки с декоративными выточенными краями из современной Турции.

в период периода Воюющих царств в Китае, г. В 400 г. до н.э. древние китайцы использовали токарные станки для заточки инструментов и оружия в промышленных масштабах.

Первая известная картина, изображающая токарный станок, датируется 3 веком до н.э. в Древнем Египте.

Токарный станок был очень важен для промышленной революции. Он известен как мать станков, так как это был первый станок, который привел к изобретению других станков. Первый полностью задокументированный цельнометаллический токарный станок с суппортом суппорта был изобретен Жаком де Вокансоном около 1751 года. Он был описан в Энциклопедии.

Точный рисунок, сделанный с камерой-обскурой горизонтально-расточного станка Яна Вербруггена на заводе Woolwich Royal Brass Foundry ок. 1778 г. (чертеж 47 из набора из 50 чертежей)

Точный рисунок, сделанный с камерой-обскурой горизонтально-расточного станка Яна Вербруггена на заводе Woolwich Royal Brass Foundry ок. 1778 г. (чертеж 47 из набора из 50 чертежей) В 1718 г. русский инженер Андрей Нартов изобрел один из первых токарных станков с кареткой для механических режущих инструментов и набором зубчатых колес (также известный как составной упор или суппорт), причем первым, кто изобрел такой токарный станок, вероятно, был Леонардо да Винчи.

Важным ранним токарным станком в Великобритании был горизонтально-расточный станок, который был установлен Яном Вербруггеном в 1772 г. в Королевском арсенале в Вулидж. Оно было оснащено лошадьми и позволяло производить гораздо более точные и мощные орудия, успешно использовавшиеся в войне за независимость США в конце 18 века. Одной из ключевых характеристик этого станка было то, что обрабатываемая деталь вращалась, а не инструмент, что технически превращало его в токарный станок. Генри Модслей, который позже разработал множество усовершенствований токарного станка, работал в Королевском Арсенале с 1783 года, подвергаясь воздействию этого станка в мастерской Вербрюггена. Подробное описание токарного станка Вокансона было опубликовано за десятилетия до того, как Модслей усовершенствовал свою версию. Вероятно, что Модсли не знал о работе Вокансона, поскольку его первые версии суппорта имели много ошибок, которых не было в токарном станке Вокансона.

Во время промышленной революции механизированная энергия, генерируемая водяными колесами или паровыми двигателями, передавалась на токарный станок через линейный валопровод, что позволяло работать быстрее и проще. Токарные станки для металлообработки превратились в более тяжелые станки с более толстыми и жесткими деталями. Между концом 19 и серединой 20 веков отдельные электродвигатели на каждом токарном станке заменили линейный вал в качестве источника энергии. Начиная с 1950-х годов, сервомеханизмы применялись для управления токарными станками и другими станками с помощью числового программного управления, которое часто соединялось с компьютерами для получения компьютеризированного числового управления (ЧПУ). Сегодня токарные станки с ручным управлением и токарные станки с ЧПУ сосуществуют в обрабатывающей промышленности.

Токарный станок может иметь, а может и не иметь ножки, также известные как самородок, которые располагаются на полу и поднимают станину токарного станка на рабочую высоту. Токарный станок может быть небольшим и располагаться на верстаке или столе, не требуя подставки.

Почти все токарные станки имеют станину, которая (почти всегда) представляет собой горизонтальную балку (хотя токарные станки с ЧПУ обычно имеют наклонную или вертикальную балку для станины, чтобы гарантировать, что стружка, или щепки, падает с кровати). Токарные станки по дереву, предназначенные для токарной обработки больших чаш, часто не имеют станины или задней бабки, а имеют только отдельно стоящую переднюю бабку и консольный упор для инструмента.

На одном конце станины (почти всегда слева, когда оператор смотрит на токарный станок) находится передняя бабка. Передняя бабка содержит высокоточные вращающиеся подшипники. Внутри подшипников вращается горизонтальная ось, ось которой параллельна станине, называемая шпинделем . Шпиндели часто бывают полыми и имеют внутренний конус Морзе на передней части шпинделя (то есть обращенный вправо / к станине), с помощью которого на шпиндель могут быть установлены вспомогательные приспособления для удержания заготовки. Шпиндели могут также иметь приспособления для удержания обрабатываемой детали на левом конце шпинделя с другими приспособлениями для конкретных задач. (т. е. обращен в сторону от основной кровати) или может иметь маховик или другой вспомогательный механизм на своем внешнем конце. Шпиндели приводятся в действие и сообщают движение заготовке.

Шпиндель приводится в движение либо ножным приводом от педали и маховика, либо ременной или зубчатой передачей от источника энергии, такого как электродвигатель или валы воздушной линии. В большинстве современных токарных станков этот источник питания представляет собой встроенный электродвигатель, часто либо в передней бабке, слева от передней бабки, либо под передней бабкой, скрытой в стойке.

Помимо шпинделя и его подшипников, передняя бабка часто содержит детали для преобразования скорости двигателя в различные скорости шпинделя. Это достигается различными типами механизма переключения скоростей, от конического шкива или ступенчатого шкива до конического шкива с задней передачей (который, по сути, имеет низкий диапазон, аналогичный по чистому эффекту двухскоростной задней части грузовика), до вся зубчатая передача аналогична автомобильной трансмиссии с ручным переключением. Некоторые двигатели оснащены электронными регуляторами скорости в виде реостата, что позволяет избежать использования конических шкивов или шестерен.

Контрапунктом передней бабки является задняя бабка, которую иногда называют незакрепленной головкой, поскольку ее можно расположить в любой удобной точке станины, сдвинув ее в нужную область. Задняя бабка содержит цилиндр, который не вращается, но может выдвигаться и входить параллельно оси станины и прямо на одной линии со шпинделем передней бабки. Ствол полый и обычно имеет конус для облегчения захвата различных типов инструментов. Чаще всего он используется для удерживания центра из закаленной стали, который используется для поддержки длинных тонких валов при токарной обработке, или для удержания сверл для сверления осевых отверстий в заготовке. Возможны многие другие применения.

Токарные станки для металлообработки имеют каретку (состоящую из седла и фартука), увенчанную поперечным суппортом, который представляет собой плоскую деталь, которая сидит поперек станины и может быть повернута под прямым углом к кровать. На поперечном суппорте обычно находится другой суппорт, называемый составной опорой, который обеспечивает 2 дополнительные оси движения, вращательную и линейную. Сверху на нем находится резцедержатель с режущим инструментом , который удаляет материал с заготовки. Может быть, а может и не быть ходовой винт, который перемещает поперечные салазки по станине.

Токарные станки по дереву и металлопрядению не имеют поперечных салазок, а имеют банджо, плоские детали, которые располагаются поперек на станине. Положение банджо можно отрегулировать вручную; передача не задействована. Вертикально от банджо поднимается стойка для инструментов, в верхней части которой расположена горизонтальная опора для инструментов. При токарной обработке древесины ручные инструменты упираются в опору для инструмента и вставляются в заготовку. При прядении металла дополнительный штифт поднимается вертикально от опоры для инструмента и служит точкой опоры, на которую инструменты могут быть закреплены в заготовке.

Люнет

Люнет За исключением случаев, когда на заготовке нанесен конус, который идеально соответствует внутреннему конусу в шпинделе, или имеет резьбу, которая идеально соответствует внешней резьбе на шпинделе (два условия которые существуют редко), необходимо использовать приспособление для крепления заготовки к шпинделю.

Заготовку можно прикрутить болтами или винтами к лицевой панели, большому плоскому диску, который крепится к шпинделю. В качестве альтернативы может использоваться для закрепления изделия на лицевой панели.

Заготовка может быть установлена на оправке или на круглой заготовке, зажатой в трех- или четырехкулачковом патроне . Для заготовок неправильной формы обычно используется четырехкулачковый патрон (независимые подвижные кулачки). Эти удерживающие устройства монтируются непосредственно на шпиндель передней бабки токарного станка.

При прецизионных работах и в некоторых классах повторяющихся работ цилиндрические детали обычно удерживаются в цанге , вставляемой в шпиндель и закрепляемой либо тяговым стержнем, либо закрытием цанги. колпачок на шпинделе. Подходящие цанги также можно использовать для крепления квадратных или шестиугольных заготовок. При прецизионном производстве инструментов такие цанги обычно бывают втяжными, когда при затягивании цанги заготовка немного перемещается назад в шпиндельную бабку, тогда как для большинства повторяющихся работ предпочтительна разновидность мертвой длины, так как это гарантирует, что положение детали не перемещается при затягивании цанги.

Мягкую заготовку (например, деревянную) можно зажать между центрами с помощью цилиндрической передачи на передней бабке, которая вгрызается в древесину и передает ей крутящий момент.

Ходовой центр (верх); мертвая точка (внизу)

Ходовой центр (верх); мертвая точка (внизу) Мягкая мертвая точка используется в шпинделе передней бабки, так как деталь вращается вместе с центром. Поскольку центральная часть мягкая, ее можно поправить перед использованием. Включенный угол составляет 60 °. Традиционно используется твердая мертвая точка вместе с подходящей смазкой в задней бабке для поддержки заготовки. В современной практике мертвую точку часто заменяют на центр вращения, поскольку он свободно вращается вместе с деталью - обычно на шарикоподшипниках - уменьшая тепло от трения, что особенно важно на высоких скоростях. При прозрачной облицовке материала большой длины его необходимо поддерживать с обоих концов. Это может быть достигнуто использованием подвижной или неподвижной люнета. Если люнет недоступен, обрабатываемая торцевая поверхность может поддерживаться мертвым (неподвижным) полуцентром. Половина центра имеет плоскую поверхность, обработанную на широком участке половиной его диаметра на заостренном конце. Небольшая часть конца мертвой точки сохраняется для обеспечения соосности. В этой точке контакта необходимо нанести смазку и снизить давление задней бабки. держатель токарного станка или собачка также могут использоваться при токарной обработке между двумя центрами.

При токарной обработке древесины одним из вариантов ходового центра является центр чашки, который представляет собой металлический конус, окруженный металлическим кольцом, уменьшающим вероятность раскола заготовки.

Круглая металлическая пластина с равномерно расположенными отверстиями по периферии, прикрепленная к шпинделю, называется «индексной пластиной». Его можно использовать для поворота шпинделя на точный угол, а затем его фиксации на месте, облегчая повторные вспомогательные операции, выполняемые с заготовкой.

Другие аксессуары, в том числе приспособления для токарной обработки конусов, накатные инструменты, вертикальные направляющие, неподвижные и подвижные опоры и т. Д., Повышают универсальность токарного станка и расширяют диапазон выполняемых им работ.

Когда заготовка закреплена между передней бабкой и задней бабкой, это называется «между центрами». Когда заготовка поддерживается с обоих концов, она более устойчива, и к заготовке можно приложить большее усилие с помощью инструментов под прямым углом к оси вращения, не опасаясь, что заготовка может вырваться.

Когда заготовка закреплена только на шпинделе на конце передней бабки, работа называется «торцевой работой». Когда заготовка поддерживается таким образом, меньшее усилие может быть приложено к заготовке с помощью инструментов под прямым углом к оси вращения, чтобы заготовка не рвалась. Таким образом, большая часть работы должна выполняться в осевом направлении, по направлению к передней бабке или под прямым углом, но осторожно.

Когда деталь устанавливается с определенной осью вращения, обрабатывается, а затем повторно устанавливается с новой осью вращения, это называется «эксцентрическим точением» или «многоосевым точением». В результате различные поперечные сечения заготовки осесимметричны, но заготовка в целом не осесимметрична. Эта техника применяется для распредвалов, различных типов ножек стульев.

Токарные станки обычно «калибруются» в зависимости от объема работы, которую они могут удерживать. Обычно большая работа удерживается с обоих концов либо с помощью патрона, либо с помощью другого привода в передней бабке и центра в задней бабке. Чтобы увеличить размер, поворот между центрами позволяет работать как можно ближе к передней бабке и используется для определения самой длинной детали, которую токарный станок будет поворачивать - когда основание задней бабки совмещено с концом станины. Расстояние между центрами дает максимальную продолжительность работы, которую токарный станок официально может выдержать. Если задняя бабка выступает за край станины, можно вставить немного более длинные предметы, но это не рекомендуется.

Другой размер заготовки - насколько далеко она может быть смещена от центра. Это известно как «качели» («расстояние от центра головки токарного станка до станины или путей, или до остальной части. Качели определяют диаметральный размер объекта, который можно повернуть на токарном станке; что угодно больший размер будет мешать кровати. Этот предел называется качанием кровати. Колебание остальной части - это размер, который будет вращаться над остальной частью, лежащей на кровати »), исходя из того, что работа« качается »от центр, на котором он установлен. Это имеет больше смысла для обработки нестандартной формы, но поскольку токарный станок чаще всего используется для цилиндрической обработки, полезно знать максимальный диаметр работы, которую токарный станок может выдержать. Это просто значение качания (или высоты центра над кроватью), умноженное на два. По какой-то причине в США принято считать, что качели имеют диаметр, но это неверно. Поэтому для ясности в отношении размера лучше описать его как «центральную высоту над кроватью». Поскольку части токарного станка снижают производительность, могут быть обнаружены такие измерения, как «поворот над поперечным суппортом» или другие названные части.

Самые маленькие токарные станки - это «токарные станки для ювелиров» или «токарные станки для часовщиков», которые, хотя зачастую достаточно малы, чтобы их можно было держать одной рукой, обычно прикреплены к верстаку. Заготовки, обработанные на токарном станке ювелира, часто бывают металлическими, но можно обрабатывать и другие более мягкие материалы. Токарные станки ювелиров можно использовать с ручными «резцами» или с «составной опорой», которая прикрепляется к станине токарного станка и позволяет зажимать инструмент на месте и перемещать его с помощью винта или рычажной подачи. Инструменты Graver обычно поддерживаются Т-образной опорой, а не крепятся к поперечным суппортам или составной опоре. Работа обычно выполняется в цанговом патроне, но также часто используются высокоточные 3- и 6-кулачковые патроны. Обычные размеры отверстий шпинделя 6 мм, 8 мм и 10 мм. Термин WW относится к цанговому патрону Webster / Whitcomb и токарному станку, изобретенному компанией American Watch Tool из Уолтема, штат Массачусетс. Большинство токарных станков, обычно называемых часовыми мастерами, имеют такую конструкцию. В 1909 году компания American Watch Tool представила цангу типа Magnus (цанга размером 10 мм) с использованием токарного станка той же базовой конструкции Webster / Whitcomb Magnus. (FWDerbyshire, Inc. сохраняет торговые марки Webster / Whitcomb и Magnus и до сих пор производит эти цанги.) Распространены два типа станины: станина WW (Webster Whitcomb), усеченная треугольная призма (встречается только у часовщиков 8 и 10 мм) токарные станки); и прутка континентального типа D (используется на токарных станках диаметром 6 и 8 мм таких фирм, как Lorch и Star). Были использованы другие конструкции станины, например, треугольная призма на некоторых токарных станках Boley 6.5 мм и станина с V-образной кромкой на 8-миллиметровых станках IME.

Меньшие токарные станки для металлообработки, которые больше, чем токарные станки ювелиров, и могут располагаться на скамейке или столе, но обладают такими функциями, как держатели инструмента и зубчато-винторезный механизм, называются токарными станками для любительского использования, а более крупные версии - "верстаком" токарные станки »- этот термин также обычно применяется к особому типу высокоточных токарных станков, используемых инструментальщиками для разовых работ. Даже более крупные токарные станки, предлагающие аналогичные функции для производства или модификации отдельных деталей, называются «токарными станками для двигателей». Токарные станки этих типов не имеют дополнительных встроенных функций для серийного производства, а используются для производства или модификации отдельных деталей в качестве основной роли.

Токарные станки этого размера, которые предназначены для массового производства, но не предлагают универсальных возможностей нарезания резьбы двигателя или настольного токарного станка, называются токарными станками «второй операции».

Токарные станки с очень большим отверстием шпинделя и патроном на обоих концах шпинделя называются "токарными станками для нефтяных промыслов".

Полностью автоматические токарные станки, использующие кулачки и зубчатые передачи для контролируемого движения, называются винторезными станками.

Токарные станки с компьютерным управлением - это токарные станки с ЧПУ.

Токарные станки со шпинделем установленные в вертикальной конфигурации вместо горизонтальной конфигурации называются вертикальными токарными станками или вертикально-расточными станками. Они используются там, где требуется точить очень большие диаметры, а заготовка (сравнительно) не очень длинная.

Токарный станок с резцедержателем, который может вращаться вокруг вертикальной оси, чтобы подавать различные инструменты к передней бабке (и заготовке), это токарные револьверные головки.

Токарный станок, оборудованный индексирующими пластинами, профильные фрезы, спиральные или винтовые направляющие и т. д., чтобы обеспечить возможность токарного станка - токарного станка.

Возможны различные комбинации: например, вертикальный токарный станок может также иметь возможности ЧПУ (например, CNC VTL ).

Токарные станки можно комбинировать с другими станками, такими как сверлильный станок или вертикально-фрезерный станок. Обычно их называют комбинированными токарными станками.

Современные токарные станки по дереву

Современные токарные станки по дереву Токарные станки по дереву являются старейшей разновидностью. Все остальные разновидности произошли от этих простых токарных станков. Регулируемая горизонтальная металлическая направляющая - подставка для инструмента - между материалом и оператором позволяет размещать формовочные инструменты, которые обычно переносятся вручную. После формования обычно прижимают и скользят наждачной бумагой по все еще вращающемуся объекту, чтобы сгладить поверхность, сделанную с помощью металлических формующих инструментов. Опору для инструмента обычно снимают во время шлифования, поскольку может быть небезопасно держать руки оператора между ним и прядильным деревом.

Многие токарные станки по дереву также могут использоваться для изготовления чаш и тарелок. Чашу или тарелку нужно удерживать снизу только одной стороной токарного станка. Обычно он прикреплен к металлической лицевой панели, прикрепленной к шпинделю. На многих токарных станках эта операция выполняется с левой стороны передней бабки, где нет направляющих и, следовательно, больше зазора. В этой конфигурации деталь может иметь форму внутри и снаружи. Специальная изогнутая подставка для инструмента может использоваться для поддержки инструментов при формировании внутренней части. Более подробную информацию можно найти на странице токарная обработка древесины.

Большинство токарных станков по дереву рассчитаны на работу со скоростью от 200 до 1400 оборотов в минуту, при этом чуть более 1000 оборотов в минуту считается оптимальной для большинства таких работ, а для больших заготовок требуется меньшая скорость.

Гидравлический токарный станок Blanchard, использовавшийся для дублирования ложа оружия 1850-х годов. Harpers Ferry Armory.

Гидравлический токарный станок Blanchard, использовавшийся для дублирования ложа оружия 1850-х годов. Harpers Ferry Armory.Один из видов специализированных токарных станков - это дублирующий или копирующий токарный станок, также известный как токарный станок Бланшара в честь его изобретателя Томаса Бланшара. Этот тип токарного станка был способен создавать формы, идентичные стандартному шаблону, и он произвел революцию в процессе изготовления пистолетов ложа в 1820-х годах, когда был изобретен.

Двойник Patternmaker токарный станок (Carpentry and Joinery, 1925)

Двойник Patternmaker токарный станок (Carpentry and Joinery, 1925) Используется для изготовления выкройки для литейных цехов, часто из дерева, но также из пластика. Токарный станок по изготовлению моделей выглядит как тяжелый токарный станок по дереву, часто с револьверной головкой и либо ходовым винтом, либо стойкой и шестерней для ручного позиционирования револьверной головки. Револьверная головка используется для точной резки прямых линий. У них часто есть возможность поворачивать очень большие детали на другом конце передней бабки с помощью отдельно стоящей подставки для инструментов. Другой способ поворота больших деталей - это скользящая платформа, которая может отодвигаться от передней бабки и, таким образом, открывать зазор перед передней бабкой для крупных деталей.

Металлообрабатывающий станок с ЧПУ

Металлообрабатывающий станок с ЧПУ В металлообрабатывающем станке металл удаляется с заготовки с помощью закаленного режущего инструмента, который обычно крепится к прочной подвижной опоре - стойке для инструментов или револьверной головке, которая затем перемещается к заготовке с помощью маховиков или двигателей с компьютерным управлением. Эти режущие инструменты бывают самых разных размеров и форм в зависимости от их применения. Некоторые распространенные стили - ромбовидный, круглый, квадратный и треугольный.

Резцедержатель приводится в действие ходовыми винтами, которые могут точно позиционировать инструмент в различных плоскостях. Стойка инструмента может приводиться в движение вручную или автоматически для выполнения черновой и чистовой обработки, необходимой для придания заготовке желаемой формы и размеров, или для нарезания резьбы, червячной передачи и т. Д.. Смазочно-охлаждающая жидкость также может быть закачана к месту резки для обеспечения охлаждения, смазки и удаления стружки с детали. Некоторые токарные станки могут работать под управлением компьютера для массового производства деталей (см. «Компьютерное числовое управление »).

Токарные металлообрабатывающие станки с ручным управлением обычно снабжены зубчатой передачей с регулируемым передаточным числом для привода главного ходового винта. Это позволяет нарезать резьбы с различным шагом . На некоторых старых токарных станках или более доступных новых токарных станках зубчатые передачи заменяются заменой шестерен с разным количеством зубьев на валы или с них, в то время как более современные или дорогие токарные станки с ручным управлением имеют коробку быстрой замены чтобы обеспечить обычно используемые передаточные числа с помощью рычага. Токарные станки с ЧПУ используют компьютеры и сервомеханизмы для регулирования скорости движения.

На токарных станках с ручным управлением шаг резьбы, которая может быть нарезана, в некотором смысле определяется шагом ходового винта: токарный станок с метрическим метрическим винтом легко сможет нарезать метрическую резьбу (включая BA ), а резьба с ходовым винтом в дюймовой системе легко нарезать резьбу на основе имперской единицы, такую как BSW или UTS (UNF, UNC). Это ограничение не является непреодолимым, потому что 127-зубчатая шестерня, называемая транспозиционной шестерней, используется для перевода между метрическим и дюймовым шагом резьбы. Однако это дополнительное оборудование, которым многие владельцы токарных станков не владеют. Это также более крупное сменное колесо, чем другие, и на некоторых токарных станках оно может быть больше, чем способно установить банджо для сменного колеса.

Заготовка может поддерживаться между парой точек, называемых центрами, или она может быть прикреплена болтами к лицевой панели или удерживаться в патроне . Патрон имеет подвижные губки, которые могут надежно удерживать заготовку.

Использование токарного станка по металлу оказывает некоторое влияние на свойства материала. Химических или физических эффектов мало, но есть много механических эффектов, в том числе остаточное напряжение, микротрещины, деформационное упрочнение и отпуск в закаленных материалах.

Токарные станки Cue работают аналогично токарным и прядильным станкам, обеспечивая идеально радиально-симметричный рез для бильярдных киев. Их также можно использовать для полировки киев, которые носили годами.

Стеклообрабатывающие станки похожи по конструкции на другие токарные станки, но заметно отличаются по способу модификации заготовки. Токарные станки для обработки стекла медленно вращают полый стеклянный сосуд над пламенем с постоянной или переменной температурой. Источник пламени может быть либо ручным, либо установленным на банджо / поперечных суппортах, которые можно перемещать по станине токарного станка. Пламя служит для смягчения обрабатываемого стекла, так что стекло в определенной области заготовки становится пластичным и подвержено формованию либо путем надувания («выдувание стекла »), либо путем деформации с помощью термостойкого инструмента.. Такие токарные станки обычно имеют две передние бабки с зажимными патронами, удерживающими работу, расположенными так, что они оба вращаются вместе в унисон. Воздух может подаваться через шпиндель патрона передней бабки для выдувания стекла. Инструменты для деформации стекла и трубки для надувания (надувания) стекла обычно переносятся вручную.

В алмазной токарной обработке, управляемый компьютером токарный станок с алмазным наконечником используется для изготовления прецизионных оптических поверхностей из стекла или других оптических материалов. В отличие от обычного оптического шлифования, сложные асферические поверхности легко обрабатываются. Вместо «ласточкин хвост», используемых на суппорте инструмента на токарном станке по металлу, пути обычно плавают на воздушных подшипниках, а положение инструмента измеряется с помощью оптической интерферометрии для достижения необходимого стандарта точности для оптических работ. Готовая заготовка обычно требует небольшого количества последующей полировки с помощью обычных методов, чтобы получить готовую поверхность, достаточно гладкую для использования в линзах, но время грубой шлифовки значительно сокращается для сложных линз.

В прядении металла диск из листового металла удерживается перпендикулярно главной оси токарного станка, а инструменты с полированными наконечниками (ложками) или роликовые наконечники удерживаются вручную, но прижимаются рукой к неподвижным стойкам, чтобы создать давление, которое деформирует прядильный лист металла.

Металлопрядильные станки почти так же просты, как токарные станки по дереву. Обычно для прядения металла требуется оправка, обычно сделанная из дерева, которая служит шаблоном, на котором формируется заготовка (можно изготавливать асимметричные формы, но это очень продвинутая технология). Например, чтобы изготовить чашу из листового металла , потребуется твердый деревянный брусок в форме чаши; аналогично, чтобы сделать вазу, потребуется твердый шаблон вазы.

С появлением высокоскоростной промышленной штамповки под высоким давлением, прядение металла сейчас менее распространено, чем когда-то, но по-прежнему является ценным методом для производства единичных прототипов или небольших партий, где штамповка формирование было бы неэкономичным.

Токарно-винторезный станок был разработан примерно в то же время, что и промышленный токарно-винторезный станок в девятнадцатом веке. Его использовали не для изготовления предметов практического назначения, а для декоративных работ - токарной обработки. Используя вспомогательные приспособления, такие как горизонтальный и вертикальный, эксцентричный патрон и эллиптический патрон, можно производить твердые тела необычайной сложности с помощью различных генеративных процедур.

Токарный станок специального назначения, Токарный станок для двигателей Rose, также используется для декоративной токарной обработки, в частности, для токарной обработки двигателей, обычно драгоценных металлов, например для украшения корпусов карманных часов. Помимо широкого набора принадлежностей, эти токарные станки обычно имеют сложное устройство деления, позволяющее точно вращать оправку. Резка обычно выполняется вращающимися фрезами, а не непосредственно вращением самой работы. Из-за сложности полировки такой работы обрабатываемые материалы, такие как дерево или слоновая кость, обычно довольно мягкие, а резак должен быть исключительно острым. Лучшими декоративными токарными станками обычно считаются те, которые были изготовлены Хольцапфелем на рубеже XIX века.

Многие типы токарных станков могут быть оснащены дополнительными компонентами, позволяющимикак оба поворачиваются синхронно, один конец руки «читает» оригинал, а другой конец руки «вырезает» дубликат.

A редукционный токарный станок - это специальный токарный станок, который разработан с этой функцией и включает механизм, аналогичный пантографу, так что, когда "считывающий" конец руки считывает деталь, которая измеряет единицу дюйма ( например), режущий конец руки создает аналогичную деталь, которая (например) составляет одну четверть дюйма (уменьшение 4: 1, хотя при соответствующем оборудовании и соответствующих настройках возможен любой коэффициент уменьшения).

Редукционные токарные станки используются при изготовлении монет, где гипсовый оригинал (или эпоксидный мастер, сделанный из гипсового оригинала, или мастер с медной оболочкой, сделанный из гипсового оригинала, и т. Д.) Дублируется и сокращается на уменьшающий токарный станок, генерирующий эталонный штамп.

Токарный станок, на котором мягкая древесина, например ель или сосна, или твёрдая древесина, например береза , бревна переворачиваются очень острым лезвием и снимаются одним непрерывным или полунепрерывным рулоном. Изобрел Иммануил Нобель (отец более известного Альфреда Нобеля ). Первые такие токарные станки в США были созданы в середине 19 века. Продукт называется деревянный шпон и используется для изготовления фанеры и в качестве косметического поверхностного шпона на некоторых сортах ДСП.

Токарные станки для часовых мастеров - это хрупкие, но точные токарные станки для металлообработки, обычно без приспособлений для нарезания винтов, и до сих пор используются часовщиками для таких работ, как точение рейки баланса. Ручной инструмент под названием гравер часто используется вместо надвижного инструмента. Оригинальные повороты часовщика были простыми с подвижной опорой и двумя свободными головными ложами. Заготовку можно вращать с помощью лука, обычно из конского волоса, обернутого вокруг нее.

Станки для транскрипции или записи используются для создания канавок на поверхности для записи звуков. Они использовались для создания звуковых канавок на восковых цилиндрах, а затем на плоских записывающих дисках, первоначально также сделанных из воска, но позже как лаки на подложках. Первоначально токарные станки приводились в действие звуковыми колебаниями через рог в процессе, известном как Акустическая запись, а затем приводились в действие электрическим током, когда микрофоны были впервые использованы для записи звука. Многие такие станки были профессиональными моделями, но другие были разработаны для домашней записи и были распространены до появления домашней магнитофонной записи.

Токарный станок с педальным приводом

Токарные станки для изготовления оружейных стволов, Naval Gun Factory, Вашингтон, округ Колумбия

Большой старый токарный станок

Малый токарный станок по металлу

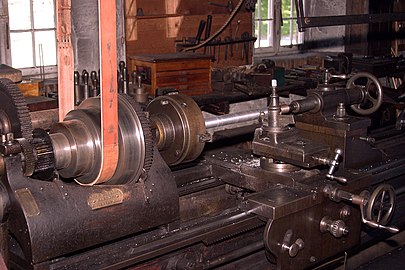

Металлообрабатывающий станок с ременным приводом в механическом цехе музея Хагли

Одновинтовой токарный станок

Упражнение на токарном станке

Токарные шахматные фигуры

Национальные и международные стандарты используются для стандартизации определений, требований к окружающей среде и методов испытаний, используемых для оценки рабочих характеристик токарных станков. Выбор стандарта, который будет использоваться, является соглашением между поставщиком и пользователем и имеет определенное значение при проектировании токарного станка. В США ASME разработало стандарт B5.57 под названием «Методы оценки производительности токарных станков с ЧПУ и токарных центров», который устанавливает требования и методы для определения и тестирования производительности токарных станков с ЧПУ и токарных центров.

| Викискладе есть медиафайлы, связанные с Токарные станки. |