Нарезание резьбы - это процесс создания винтовой резьбы. Каждый год производится больше резьбовых соединений, чем у любого другого элемента машины . Существует много методов создания резьбы, включая методы вычитания (многие виды нарезания резьбы и шлифования, как подробно описано ниже); деформирующие или преобразующие методы (прокатка и формовка; формование и литье); аддитивные методы (например, 3D-печать ); или их комбинации.

Существуют различные методы создания винтовой резьбы. Метод, выбранный для любого приложения, выбирается на основе ограничений - времени, денег, степени необходимой (или ненужной) точности, того, какое оборудование уже имеется, закупки какого оборудования могут быть оправданы на основе итоговой цены за единицу резьбовой части (которая зависит от того, сколько деталей планируется) и т. д.

В целом, определенные процессы создания резьбы имеют тенденцию падать по определенным участкам спектра от деталей инструментального цеха до деталей массового производства, хотя могут быть значительные совпадения. Например, притирка резьбы после шлифования резьбы будет только в крайнем случае инструментальной части спектра, в то время как накатывание резьбы - это большая и разнообразная область практики, которая используется для всего, начиная от микролатка ходовых винтов (довольно дорогих и очень точный) к самым дешевым винтам палубы (очень доступным и с высокой точностью).

Резьбы металлических крепежных изделий обычно создаются на резьбонакатном станке. Их также можно резать на токарном станке , метчике или штампе. Накатанная резьба прочнее, чем нарезанная, с повышением прочности на разрыв на 10-20% и, возможно, более высокой усталостной прочности и износостойкости.

Нарезание резьбы, по сравнению с нарезанием и накаткой резьбы, используется, когда требуется полная глубина резьбы, когда количество небольшое, когда заготовка не очень точна, когда требуется нарезание резьбы до заплечика, при нарезании конической резьбы, или когда материал хрупкий.

Обычным методом нарезания резьбы является нарезание метчиков и плашек. В отличие от сверл , ручные метчики не удаляют автоматически стружки, которые они создают. Ручной метчик не может обрезать резьбу за один оборот, потому что он создает длинные стружки, которые быстро заклинивают метчик (эффект, известный как «скучивание»), возможно, ломая его. Таким образом, при ручном нарезании резьбы обычным ключом является нарезание резьбы на 1/2 - 2/3 оборота (поворот от 180 до 240 градусов), а затем реверсирование метчика примерно на 1/6 оборота (60 градусов) до тех пор, пока стружка разбивается задними краями фрез. Может потребоваться периодически снимать метчик с отверстия для удаления стружки, особенно когда нарезано глухое отверстие.

Для операций непрерывного нарезания резьбы (т. Е. Отвода мощности) используются специальные спиральные метчики или метчики-пистолеты для выброса стружки и предотвращения скопления.

Одноточечная резьба, также в просторечии называется одноточечная (или просто нарезание резьбы, когда контекст неявный), это операция, в которой используется одноточечный инструмент для создания формы резьбы на цилиндре или конусе. Инструмент перемещается линейно, в то время как точное вращение заготовки определяет шаг резьбы. Процесс может быть выполнен для создания внешней или внутренней резьбы (мужской или женской). При нарезании наружной резьбы деталь может либо удерживаться в патроне , либо устанавливаться между двумя центрами. При нарезании внутренней резьбы деталь удерживается в патроне. Инструмент движется по заготовке линейно, снимая стружку с заготовки при каждом проходе. Обычно от 5 до 7 легких резов создают правильную глубину резьбы.

Согласование различных элементов машины, включая ходовой винт, скользящую опору и переключатели передач, было технологическим прогрессом, который позволил изобрести токарно-винторезный станок, который положил начало тому, как мы знаем, нарезание одноточечной резьбы.

Сегодня токарные станки с двигателями и токарные станки с ЧПУ обычно используются для нарезания одноточечной резьбы. На станках с ЧПУ этот процесс выполняется быстро и легко (по сравнению с ручным управлением) благодаря способности станка постоянно отслеживать взаимосвязь положения инструмента и положения шпинделя (так называемая «синхронизация шпинделя»). Программное обеспечение ЧПУ включает «постоянные циклы», то есть предварительно запрограммированные подпрограммы, которые исключают ручное программирование одноточечного цикла нарезания резьбы. Параметры вводятся (например, размер резьбы, коррекция инструмента, длина резьбы), а остальное делает станок.

Вся нарезка резьбы могла быть осуществлена с использованием одноточечного инструмента, но из-за высокой скорости и, следовательно, низкой удельной стоимости других методов (например, нарезания резьбы, нарезания резьбы, накатывания и формовки резьбы), Точечная нарезка резьбы обычно используется только тогда, когда другие факторы производственного процесса благоприятствуют ей (например, если нужно сделать только несколько потоков, если требуется необычная или уникальная резьба, или если есть потребность в очень высокой соосность с другими элементами детали, обработанными во время той же настройки.)

Схема цельного резьбонарезного инструмента с одной формой

Схема цельного резьбонарезного инструмента с одной формой  Цельная резьба с множеством форм фреза.

Цельная резьба с множеством форм фреза. Путь, по которому проходит инструмент для нарезания резьбы различных форм для создания внешней резьбы.

Путь, по которому проходит инструмент для нарезания резьбы различных форм для создания внешней резьбы. Резьба может быть фрезерована с помощью вращающейся фрезы, если правильный спиральная траектория инструмента. Раньше он был устроен механически, и он был пригоден для массового производства, хотя и редко использовался в мастерской. С повсеместным распространением доступного, быстрого и точного ЧПУ это стало гораздо более распространенным, и сегодня внутренняя и внешняя резьба часто фрезеруется даже на тех работах, где раньше они нарезались бы метчиками, штамповочными головками или однонаправленный. Некоторыми преимуществами резьбофрезерования по сравнению с одноточечным нарезанием или метчиками и плашками являются более короткое время цикла, меньшая поломка инструмента и то, что левую или правую резьбу можно создать с помощью одного и того же инструмента. Кроме того, для больших и неудобных деталей (таких как отливка пожарного гидранта ) проще поставить заготовку неподвижно на столе, в то время как все необходимые операции обработки выполняются на ней с помощью вращающихся инструментов, а не чтобы настроить его для вращения вокруг оси каждого набора нитей (то есть для «рук» и «горловины» гидранта).

Существуют различные виды резьбофрезеровки, в том числе несколько вариантов формофрезеровки и сочетание сверления и нарезания резьбы одной фрезой, называемое захватывающим.

В формовочном фрезеровании используются фрезы одно- или многослойные. В одном из вариантов формовочного фрезерования моноблочную фрезу наклоняют до угла спирали резьбы, а затем подают радиально в заготовку. Затем заготовка медленно вращается, так как резак точно перемещается вдоль оси заготовки, в результате чего нить врезается в заготовку. Это можно сделать за один проход, если фреза подается на полную глубину резьбы, или за два прохода, причем первый проход не на полную глубину резьбы. Этот процесс в основном используется для резьбы более 1,5 дюйма (38 мм). Обычно используется для нарезания крупногабаритной резьбовой или многозаходной резьбы. Существует аналогичный вариант с использованием фрезы различной формы, при которой резьба завершается за один оборот вокруг заготовки. Резак должен быть длиннее желаемой длины нити. Использование фрезы с несколькими формами быстрее, чем с использованием фрезы с одной формой, но оно ограничено резьбой с углом спирали менее 3 °. Он также ограничивается заготовками значительного диаметра и не длиннее 2 дюймов (51 мм).

Другой вариант формовочного фрезерования включает в себя удерживание оси фрезы под прямым углом (без перекоса к углу спирали резьбы) и подачу фрезу на траектории инструмента, которая создаст резьбу. Деталь обычно представляет собой неподвижную заготовку, например, втулку на корпусе клапана (при фрезеровании внешней резьбы) или отверстие в пластине или блоке (при фрезеровании внутренней резьбы). Этот тип резьбового фрезерования использует по существу ту же концепцию, что и контурное концевое или сферическое фрезерование, но резец и траектория инструмента расположены специально для определения «контура» резьбы. Траектория инструмента достигается либо с помощью винтовой интерполяции (которая представляет собой круговую интерполяцию в одной плоскости [обычно XY] с одновременной линейной интерполяцией по третьей оси [обычно Z]; модель управления ЧПУ должна быть такой, которая поддерживает использование третьей оси), либо моделирование с использованием чрезвычайно малых шагов 3-осевой линейной интерполяции (которая нецелесообразна для программирования вручную, но может быть легко запрограммирована с помощью программного обеспечения CAD / CAM). Геометрия фрезы отражает шаг резьбы, но не шаг резьбы; шаг (угол винтовой линии резьбы) определяется траекторией инструмента. Коническая резьба может быть нарезана либо конической фрезой различных форм, которая завершает резьбу за один оборот с помощью винтовой интерполяции, либо прямой или конической фрезой (одно- или множественной формы), траектория которой составляет один или несколько оборотов, но нельзя использовать винтовая интерполяция и должны использовать программное обеспечение CAD / CAM для создания контурного моделирования винтовой интерполяции.

Инструменты, используемые для фрезерования резьбы, могут быть твердыми или индексируемыми. Для внутренней резьбы цельные фрезы обычно ограничиваются отверстиями размером более 6 мм (0,24 дюйма), а инструменты для нарезания внутренней резьбы со сменными пластинами ограничиваются отверстиями больше 12 мм (0,47 дюйма). Преимущество состоит в том, что при изнашивании вставки ее можно легко и более экономично заменить. Недостатком является то, что время цикла обычно больше, чем у твердых инструментов. Обратите внимание, что цельные инструменты для нарезания резьбы множественной формы похожи на метчики, но отличаются тем, что режущий инструмент не имеет обратной конуса и отсутствует входная фаска. Отсутствие входной фаски позволяет формировать резьбу в пределах одного шага от дна глухого отверстия.

Захватывающий процесс th нарезание и нарезание затяжки (выполняется в обратном порядке) внутренней резьбы с помощью специального режущего инструмента на фрезерном станке с ЧПУ. Наконечник режущего инструмента имеет форму сверла или концевой фрезы с центрированием, в то время как корпус имеет форму резьбы с формой фрезы с зенковкой рядом с хвостовиком. Фреза сначала погружается, чтобы просверлить отверстие. Затем резьба интерполируется по кругу точно так же, как описанная выше многофайловая фреза. Этот инструмент выполняет сверление, фаску и резьбу отверстия за один компактный цикл. Преимущество этого процесса в том, что этот процесс исключает необходимость в инструменте, держателе инструмента и замене инструмента. Недостатком является то, что процесс ограничен глубиной отверстия, не превышающей трехкратного диаметра инструмента.

Был разработан метод винтовой протяжки в 2010-х годах это сокращает траекторию нарезания резьбы. Для случайного наблюдателя (без медленного движения ) это выглядит довольно похоже на традиционное постукивание, но с более быстрым перемещением в отверстие и из него. Он использует определенную геометрию инструмента и траекторию инструмента для быстрого позиционирования, протяжки резьбы за один пол-оборота, а затем быстрого отвода, сокращая время цикла и потребляя меньше энергии. Это снижает стоимость нарезания резьбы для любых отверстий, которые могут безопасно оставить две небольшие канавки с быстрой спиралью, которые он оставляет вместе с резьбой, что может быть верным во многих приложениях.

Шлифовка резьбы производится на шлифовальном станке с использованием специально обработанных шлифовальных кругов, соответствующих форме резьбы. Этот процесс обычно используется для получения точной резьбы или резьбы в твердых материалах; обычное применение - шариковые винтовые механизмы. Существует три типа шлифования: шлифование центра с осевой подачей, шлифование резьбы с подачей центра и бесцентровое шлифование резьбы. Центровое шлифование с осевой подачей является наиболее распространенным из трех. Это похоже на нарезание резьбы на токарном станке с помощью одноточечного режущего инструмента , за исключением того, что режущий инструмент заменяется шлифовальным кругом. Обычно используется одно ребристое колесо, хотя также доступны и многополимерные колеса. Для завершения резьбы обычно требуется несколько проходов. Для шлифования резьбы с подачей центра используется шлифовальный круг с несколькими ребрами, длина которого превышает длину желаемой резьбы. Сначала шлифовальный круг подается в заготовку на всю глубину резьбы. Затем заготовка медленно вращается примерно на 1,5 оборота, продвигаясь в осевом направлении на один шаг за оборот. Наконец, процесс бесцентрового шлифования резьбы используется для изготовления установочных винтов без головки способом, аналогичным бесцентровому шлифованию. Заготовки бункером подаются на шлифовальные круги, где резьба полностью формируется. Обычная производительность бесцентрового шлифования резьбы составляет от 60 до 70 штук в минуту для установочного винта длиной 0,5 дюйма (13 мм).

Редко, нарезание резьбы или шлифование (обычно последнее) за ним следует притирка резьбы притирка для достижения наивысшей достижимой точности и качества поверхности. Это практика инструментального цеха, когда требуется высочайшая точность, редко используемая, за исключением ходовых винтов или шарико-винтовых передач высокопроизводительных станков.

Внутренняя резьба может быть подвергнута механической обработке (EDM) электрическим разрядом в твердые материалы с использованием станка с грузилом.

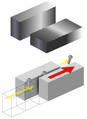

Концепция резьбонарезания и накатки

Концепция резьбонарезания и накатки  Страница 23 из Colvin FH, Stanley FA (eds) (1914): American Machinists ' Справочник, 2-е изд. Нью-Йорк и Лондон: Макгроу-Хилл. Обобщает практику накатывания винтовой резьбы на 1914 год.

Страница 23 из Colvin FH, Stanley FA (eds) (1914): American Machinists ' Справочник, 2-е изд. Нью-Йорк и Лондон: Макгроу-Хилл. Обобщает практику накатывания винтовой резьбы на 1914 год. Нарезание резьбы и накатывание резьбы - это процессы для формирования, а не нарезания винтовой резьбы, причем первое относится к созданию внутренней резьбы, а второе - внешней резьбы. В обоих этих процессах резьбу формуют в заготовку путем прижатия профилированного инструмента, обычно называемого «резьбонакатный штамп», к заготовке в процессе, аналогичном накатке. Эти процессы используются для крупных производственных циклов, поскольку типичная производительность составляет около одной единицы в секунду. Формовка и прокатка не дают стружки, и требуется меньше материала, потому что размер заготовки начинается меньше, чем размер заготовки, необходимой для нарезания резьбы; обычно вес заготовки составляет от 15 до 20%. Накатанная резьба легко распознается на крепежных изделиях, которые были сформированы из незакрепленной заготовки, поскольку резьба имеет больший диаметр, чем диаметр стержня-заготовки, из которого она изготовлена; однако шейки и поднутрения можно нарезать или накатить на заготовки с резьбой, которая не накатана, а некоторые крепежные детали изготавливаются из заготовок с уменьшенным хвостовиком в области прокатки для поддержания постоянного основного диаметра резьбы на хвостовик без резьбы. Концевые резьбы свернутого крепежа, если они не повернуты, имеют чашеобразный конец, так как излишки материала в сужающихся конечных резьбах равномерно схлопываются по краю заготовки.

Материалы ограничены пластичными материалов, потому что резьба выполнена холодной штамповкой. Однако это увеличивает предел текучести резьбы, качество поверхности, твердость и износостойкость. Также для прокатки необходимы материалы с хорошими деформационными характеристиками; эти материалы включают более мягкие (более пластичные) металлы и исключают хрупкие материалы, такие как чугун. Допуски обычно составляют ± 0,001 дюйма (± 0,025 мм), но достижимы допуски до ± 0,0006 дюйма (± 0,015 мм). Чистота поверхности варьируется от 6 до 32 микродюймов.

Существует четыре основных типа накатки резьбы, названных в честь конфигурации штампов : плоские штампы, цилиндрические с двумя штампами, трех- плашки цилиндрические и планетарные. Система плоских матриц имеет две плоские матрицы. Нижний удерживается неподвижно, а другой скользит. Заготовка помещается на один конец неподвижной матрицы, а затем подвижная матрица скользит по заготовке, в результате чего заготовка катится между двумя матрицами, формируя резьбу. Перед тем, как подвижный штамп достигнет конца своего хода, заготовка скатывается с неподвижного штампа в готовой форме. Цилиндрический процесс с двумя головками используется для изготовления резьбы до 6 дюймов (150 мм) в диаметре и 20 дюймов (510 мм) в длину. Есть два типа процессов с тремя головками; в первом три матрицы перемещаются радиально из центра, позволяя заготовке входить в матрицы, а затем закрываются и вращаются для наматывания резьбы. Этот тип процесса обычно используется на токарно-револьверных станках и винтовых станках. Второй тип представляет собой самооткрывающуюся штамповочную головку . Этот тип более распространен, чем первый, но ограничен тем, что не может образовать последние 1,5–2 нитки на плечах. Планетарные штампы используются для массового производства резьбы диаметром до 1 дюйма (25 мм).

Формование резьбы выполняется с помощью метчика без канавок или метчика с роликами, который очень похож на метчик без канавок. Вокруг метчика периодически расположены выступы, которые фактически формируют резьбу, когда метчик продвигается в отверстие надлежащего размера. Поскольку метчик не образует стружку, нет необходимости периодически откатывать метчик, чтобы удалить стружку, которая в метчике может застрять и сломать метчик. Таким образом, нарезание резьбы особенно подходит для нарезания резьбы в глухих отверстиях, которые труднее нарезать метчиком из-за скопления стружки в отверстии. Обратите внимание, что размер сверла для метчика отличается от размера, используемого для метчика, и что требуется точный размер отверстия, потому что отверстие немного меньшего размера может сломать метчик. Правильная смазка важна из-за задействованных сил трения, поэтому вместо смазочно-охлаждающей жидкости.

используется смазочное масло. При учете допуска на диаметр заготовки изменение в заготовке Диаметр влияет на большой диаметр примерно в соотношении 3: 1. Производительность обычно в 3-5 раз выше, чем нарезание резьбы.

Накатка резьбы в плоской матрице

Накатка планетарной резьбы

Цилиндрическая прокатка с двумя матрицами

Цилиндрическая прокатка с тремя матрицами

| Описание | Применение |

|---|---|

| Плоские плашки | Станки, саморезы и шурупы по дереву |

| Цилиндрические 2 плашки с подачей | Большие или сбалансированные винты, стержень с резьбой |

| Цилиндрические входные 3 матрицы | Трубный фитинг, свечи зажигания, стержень с резьбой |

| Планетарные матрицы | Большие объемы винты, винты для листового металла и приводные винты |

| Диаметр резьбы [дюйм] | Плоские штампы [штук / мин] | Цилиндрические [штук / мин] | Пла нетарный [штук / мин] |

|---|---|---|---|

| 1/8 | от 40 до 500 | от 75 до 300 | от 450 до 2000 |

| 1/4 | От 40 до 400 | от 60 до 150 | от 250 до 1200 |

| 1/2 | от 25 до 90 | от 50 до 100 | 100 до 400 |

| 3/4 | от 20 до 60 | от 5 до 10 | - |

| 1 | от 15 до 50 | от 1 до 50 | - |

В литье и формовании резьба непосредственно формируется геометрией полости формы в форме или штампе. Когда материал застывает в форме, он сохраняет форму после удаления формы. Материал нагревают до состояния жидкости или смешивают с жидкостью, которая высыхает или затвердевает (например, штукатурка или цемент). В качестве альтернативы материал может быть выдавлен в форму в виде порошка и спрессован в твердое тело, как в случае с графитом.

. Хотя первые мысли, которые приходят в голову большинству машинистов относительно нарезания резьбы, связаны с процессами нарезания резьбы (такими как нарезание резьбы, однонаправленное или спиральное фрезерование), Смид указывает, что, когда рассматриваются пластиковые бутылки для продуктов питания, напитков, средств личной гигиены и других потребительских товаров, на самом деле именно пластиковое формование является основным методом (по чистому объему) сегодня в производстве. Конечно, этот факт подчеркивает важность изготовителей форм, получающих нужную форму (при подготовке к миллионам циклов, обычно с высокой скоростью).

Литая резьба в металлических деталях может быть обработана механической обработкой или может быть оставлена в литом состоянии. (То же самое можно сказать и о литых зубах шестерни.) То, стоит ли беспокоиться о дополнительных затратах на операцию механической обработки, зависит от области применения. Для деталей, где особая точность и чистота поверхности не являются строго необходимыми, механическая обработка не требуется, чтобы снизить затраты. Для деталей отливки в песчаные формы это означает довольно грубую отделку; но с формованным пластиком или литым под давлением металлом резьба может быть действительно очень красивой прямо из формы или штампа. Распространенный пример формованных пластиковых ниток - на бутылках из-под газировки. Типичный пример литой резьбы - кабельные вводы (разъемы / фитинги).

Многие, возможно, большинство резьбовых деталей могут быть созданы с помощью аддитивного производства (3D-печать ), из которых существует множество вариантов, включая моделирование наплавлением, селективное лазерное спекание, прямое лазерное спекание металла, селективное лазерное плавление, электронно-лучевое плавление, изготовление многослойных объектов и стереолитография. Для большинства аддитивных технологий прошло совсем немного времени с тех пор, как они вышли из лабораторного конца своего исторического развития, но дальнейшая коммерциализация набирает скорость. На сегодняшний день большинство аддитивных методов имеют тенденцию производить грубую отделку поверхности и имеют тенденцию ограничиваться свойствами материала, которые они могут производить, и, таким образом, их первые коммерческие победы были частями для какие эти ограничения были приемлемыми. Однако возможности постоянно растут.

Хорошие примеры резьбовых деталей, изготовленных с помощью аддитивного производства, можно найти в областях дентальный имплант и костный винт, где селективное лазерное спекание и селективное лазерное плавление изготовили титановые имплантаты с резьбой.

Часто вычитающие, аддитивные, деформирующие или преобразующие методы комбинируются любым предпочтительным образом. Такое многодисциплинарное производство подпадает под следующие классификации, включая быстрое прототипирование, настольное производство, прямое производство, прямое цифровое производство, цифровое производство, мгновенное производство или производство по требованию.

Проверка готовой резьбы винта может осуществляться различными способами, за счет применения специального метода к требованиям применения продукта. Осмотр резьбы в цехе часто сводится к наложению на нее гайки (для наружной резьбы) или болта (для внутренней резьбы). Этого вполне достаточно для многих приложений (например, ТОиР или любительской работы), хотя для большинства коммерческих производств этого недостаточно. Ниже рассматриваются более точные методы.

Промышленная проверка резьбовых соединений может включать в себя большинство тех же методов и инструментов, которые используются для проверки других производимых продуктов, например, микрометров ; штангенциркуль или штангенциркуль ; поверхностные плиты и измерители высоты ; мерные блоки ; оптические компараторы ; сканеры белого света ; и координатно-измерительные машины (КИМ). Даже промышленная рентгенография (включая промышленное КТ сканирование ) может использоваться, например, для проверки геометрии внутренней резьбы так, как оптический компаратор может проверять геометрию внешней резьбы.

Конические микрометрические наковальни, специально предназначенные для опоры на боковые стороны резьбы, изготавливаются для различных углов резьбы, наиболее распространенным из которых является 60 °. Микрофоны с такими наковальнями обычно называют «резьбовыми» или «шаговыми» (потому что они непосредственно измеряют средний диаметр). Пользователи, у которых нет резьбовых микрофонов, вместо этого полагаются на «3-проводной метод», который включает размещение 3 коротких отрезков проволоки (или калибровочных штифтов ) известного диаметра во впадинах резьбы, а затем измерение от проволоки до проволока со стандартными (плоскими) наковальнями. Затем коэффициент преобразования (полученный прямым тригонометрическим вычислением) умножается на измеренное значение, чтобы получить результат измерения диаметра резьбы. Таблицы этих коэффициентов преобразования были созданы много десятилетий назад для всех стандартных размеров резьбы, поэтому сегодня пользователю нужно только провести измерение, а затем выполнить поиск в таблице (а не каждый раз пересчитывать). Трехпроводной метод также используется, когда требуется высокая точность для проверки определенного диаметра, обычно делительного диаметра, или для специальной резьбы, такой как многозаходная резьба, или когда угол резьбы не равен 60 °. Шаровидные наковальни для микрометров можно использовать аналогичным образом (те же тригонометрические соотношения, менее громоздкие в использовании). Цифровые штангенциркули и микрометры могут отправлять каждое измерение (точку данных) в том виде, в котором оно происходит, в хранилище или программное обеспечение через интерфейс (например, USB или RS- 232 ), и в этом случае поиск в таблице выполняется автоматизированным способом, а контроль качества и контроль качества могут быть достигнуты с помощью статистический контроль процесса.

Каждый метод генерации потоков имеет собственную подробную историю. Поэтому всестороннее обсуждение выходит за рамки данной статьи; но много исторической информации доступно в соответствующих статьях, в том числе:

Первый патент на холодную прокатку винтовой резьбы был выдан в 1836 году. Уильяму Кину из Монро, штат Нью-Йорк. Однако матрицы для накатывания резьбы на заготовки винта были сделаны из чугуна, который является хрупким, поэтому машина не смогла полный. Этот процесс продолжался до 1867 года, когда Харви Дж. Харвуд из Ютики, штат Нью-Йорк, подал патент на холодную накатку резьбы на шурупах по дереву. Затем последовали дальнейшие попытки нарезать резьбу на винтах методом холодной прокатки, но ни одна из них не увенчалась большим успехом, пока Хейворд Август Харви (1824–1893) из Оранжа, штат Нью-Джерси не подал свои патенты 1880 и 1881 годов. Чарльз Д. Роджерс из American Screw Co. Провиденс, Род-Айленд, внесла дальнейшие усовершенствования в процесс наматывания резьбы на винты.