Схема цилиндрической флотационной камеры с камерой и светом, используемой для анализа изображения поверхности пены.

Схема цилиндрической флотационной камеры с камерой и светом, используемой для анализа изображения поверхности пены. Пенная флотация - это процесс селективного отделения гидрофобных материалов от гидрофильных. Он используется в переработке полезных ископаемых, переработке бумаги и очистке сточных вод. Исторически это было впервые использовано в горнодобывающей промышленности, где это была одна из величайших технологий 20-го века. Он был описан как «самая важная операция, используемая для извлечения и обогащения сульфидных руд ». Развитие пенной флотации улучшило извлечение ценных минералов, таких как минералы, содержащие медь и свинец. Наряду с механизированной добычей, это позволило экономично извлекать ценные металлы из руды с гораздо более низким содержанием, чем раньше.

Описания использования процесса флотации были найдены в древнегреческой и персидской литературе, что свидетельствует о его древности. В конце 19 века основы процесса были открыты в ходе медленной эволюционной фазы. В течение первого десятилетия 20-го века более быстрое исследование масел, пены и перемешивания привело к проверенному применению на рабочих местах, особенно в Брокен-Хилле, Австралия, которое принесло технологические инновации, известные как «пенная флотация». В начале 20 века он произвел революцию в переработке полезных ископаемых.

Первоначально природные химические вещества, такие как жирные кислоты и масла, использовались в качестве флотационных реагентов в большом количестве для повышения гидрофобности ценных минералов. С тех пор процесс был адаптирован и применен к широкому спектру разделяемых материалов, а для различных применений были адаптированы дополнительные собирающие агенты, включая поверхностно-активные вещества и синтетические соединения.

Англичанин Уильям Хейнс в 1860 году запатентовал процесс разделения сульфидов и пустой породы с помощью нефти. Более поздние авторы указали на патент Хейнса как на первый патент на «нефтяную флотацию», хотя нет никаких свидетельств того, что он прошел полевые испытания или использовался в коммерческих целях. В 1877 году братья Бессель (Адольф и Август) из Дрездена, Германия, представили свой коммерчески успешный процесс нефтяной и пенной флотации для извлечения графита, который некоторые считают основой пенной флотации. Поскольку процесс Бесселя использовался для обработки графита, а не золота, серебра, меди, свинца, цинка и т. Д., Их работа игнорировалась большинством историков технологии.

Изобретатель Хезекия Брэдфорд из Филадельфии изобрел «метод сохранения плавающего материала при разделении руды» и получил патент США № 345951 20 июля 1886 года. Он получил свой первый патент в 1834 году, в основном изобрел оборудование для отделения сланца от угля во время 1850-1860-е годы, и изобрел Брэдфордский отбойный молоток, который в настоящее время используется в угольной промышленности. Его «Брэдфордский сепаратор руды», запатентованный в 1853 году и впоследствии улучшенный, использовался для концентрирования железной, медной и свинцово-цинковой руды по удельному весу, но потерял часть В патенте 1886 г. этот «поплавок» использовался для улавливания этого «поплавка» с использованием поверхностного натяжения, что является первым из патентов на процесс поверхностной флотации, который был вытеснен масляной пенной флотацией. Неизвестно, запатентованная им в 1886 г. «флотация» "процесс был успешно внедрен.

24 августа 1886 года Кэрри Эверсон получила патент на свой процесс, требующий не только масла, но и кислоты или соли, что стало значительным шагом в эволюции истории процесса. К 1890 году испытания процесса Эверсона были проведены в Джорджтауне и Силвер-Клиффе, Колорадо, и Бейкере, Орегон. Она отказалась от работы после смерти мужа, прежде чем довела до совершенства коммерчески успешный процесс. Позже, во время пика юридических споров по поводу действительности различных патентов в 1910-х годах, патент Эверсона часто упоминался в качестве патента для первоначального размещения, что означало бы, что процесс не подлежал патентованию более поздними участниками. Историк Дон Буньяк недавно разъяснил большую путаницу.

Общепризнанный первый успешный коммерческий процесс флотации сульфидов минералов был изобретен Фрэнком Элмором, который работал над разработкой вместе со своим братом Стэнли. Медный рудник Гласдир в Лланеллтиде, недалеко от Долгеллау в Северном Уэльсе, был куплен в 1896 году братьями Элмор вместе со своим отцом Уильямом. В 1897 году братья Элмор установили первый в мире промышленный процесс флотации для обогащения полезных ископаемых на руднике Гласдир. Это не пенная флотация, а использование масла для агломерации (изготовления шариков) измельченных сульфидов и их подъема на поверхность, и он был запатентован в 1898 году (пересмотрен в 1901 году). Операция и процесс были описаны в « Сделках» от 25 апреля 1900 г. Горно-металлургического института Англии, которые были перепечатаны с комментариями 23 июня 1900 г. в « Engineering and Mining Journal», Нью-Йорк. К этому времени они осознали важность пузырьков воздуха, помогающих маслу уносить минеральные частицы. Поскольку были внесены изменения для улучшения процесса, он стал успешным с рудами цветных металлов от Норвегии до Австралии.

Семья Элморов сформировала компанию, известную как Ore Concentration Syndicate Ltd, чтобы продвигать коммерческое использование процесса во всем мире. В 1900 году Чарльз Баттерс из Беркли, Калифорния, приобрел американские права на процесс Элмора, увидев демонстрацию в Лланеллтиде, Уэльс. Баттерс, эксперт по процессу цианида, построил технологический завод в Элморе в подвале здания Дули в Солт-Лейк-Сити, проверил нефтяной процесс на золотых рудах по всему региону и проверил хвосты золотоизвлекательной фабрики Mammoth в районе Тинтик. Юта, но безуспешно. Из-за репутации Баттерса и новостей о его неудаче, а также из-за неудачной попытки на золотом руднике Лерой в Россленде, Британская Колумбия, процесс Элмора был почти проигнорирован в Северной Америке.

Разработки в других местах, особенно в Брокен-Хилле, Австралия, компанией Minerals Separation, Limited, привели к десятилетиям упорных судебных баталий и судебных тяжб для Элморов, которые, в конечном итоге, проиграли, поскольку процесс Элмора был заменен более продвинутыми технологиями. Другой процесс флотации был независимо изобретен в начале 1900-х годов в Австралии Чарльзом Винсентом Поттером и примерно в то же время Гийомом Даниэлем Дельпратом. В этом процессе (разработанном около 1902 г.) не использовалась нефть, а использовалась флотация путем выделения газа, образующегося при введении кислоты в пульпу. В 1902 году компания Froment объединила нефтяную и газовую флотацию, используя модификацию процесса Поттера-Дельпрата. В течение первого десятилетия двадцатого века Брокен-Хилл стал центром инноваций, которые привели к совершенствованию процесса пенной флотации многими технологами, которые заимствовали друг у друга и опирались на эти первые успехи.

Еще один процесс был разработан в 1902 году Артуром К. Каттермолом, который эмульгировал пульпу с небольшим количеством масла, подвергал ее интенсивному перемешиванию, а затем медленному перемешиванию, в результате чего целевые минералы коагулировались в конкреции, которые были отделены от пульпы под действием силы тяжести. Minerals Separation Ltd., основанная в Великобритании в 1903 году для приобретения патента Cattermole, обнаружила, что это не увенчалось успехом. Металлурги в штате продолжали тестировать и комбинировать другие открытия, чтобы запатентовать в 1905 году свой процесс, названный процессом Зульмана-Пикара-Балло в честь должностных лиц компании и патентообладателей. В том же году процесс оказался успешным на их заводе в Центральном блоке, Брокен-Хилл. Важным в их процессе «пенной флотации с перемешиванием» было использование менее 1% масла и стадия перемешивания, на которой создавались маленькие пузырьки, которые обеспечивали большую поверхность для захвата металла и всплытия в пену на поверхности. Полезную работу проделали Лесли Брэдфорд в Порт-Пири и Уильям Пайпер, сэр Герберт Гепп и Огюст де Бавай.

Mineral Separation также купила другие патенты, чтобы консолидировать право собственности на любые потенциально конфликтующие права на процесс флотации, за исключением патентов Elmore. В 1910 году, когда Zinc Corporation заменила свой процесс Elmore процессом пенной флотации (Sulman-Picard-Ballot) на своем заводе в Брокен-Хилл, процесс разделения минералов был обеспечен приоритетом разделения минералов над другими процессами-претендентами. Позднее Генри Ливингстон Сульман был признан коллегами на своем избрании президентом (Британского) горно-металлургического института, который также наградил его своей золотой медалью.

События в Соединенных Штатах были менее впечатляющими. За неудачами Баттерса, как и за другими, последовал после 1904 года процесс шотландца Стэнли Маккуистена (метод, основанный на поверхностном натяжении), который был с небольшим успехом разработан в Неваде и Айдахо, но это не сработало бы при наличии слизи, главная ошибка. Генри Э. Вуд из Денвера разработал свой процесс флотации в том же духе в 1907 году, запатентовал в 1911 году и добился некоторого успеха на молибденовых рудах. Однако по большей части это были отдельные попытки без лишнего шума из-за того, что можно назвать лишь незначительным успехом.

В 1911 году Джеймс М. Хайд, бывший сотрудник Minerals Separation, Ltd., модифицировал процесс разделения минералов и установил испытательную установку на заводе Butte and Superior Mill в Басине, штат Монтана, став первой такой установкой в США. В 1912 году он спроектировал цинковый завод Butte amp; Superior в Бьютте, штат Монтана, первый крупный завод флотации в Америке. Minerals Separation, Ltd., открывшая офис в Сан-Франциско, подала в суд на Хайда и компанию Butte amp; Superior, оба дела в конечном итоге были выиграны фирмой в Верховном суде США. Дэниел Коуэн Джеклинг и партнеры, контролировавшие Butte amp; Superior, также опровергли патент на разделение минералов и профинансировали последующие судебные баталии, которые длились более десяти лет. Они - Utah Copper (Kennecott), Nevada Consolidated, Chino Copper, Ray Con и другие фирмы Jackling - в конце концов урегулировали свое положение в 1922 году, заплатив значительную плату за лицензии на использование процесса разделения минералов. Одним из прискорбных результатов спора стал профессиональный раскол среди горного инженерного сообщества на протяжении целого поколения.

В 1913 году Отделение минералов оплатило строительство испытательной установки для компании Inspiration Copper в Майами, штат Аризона. Построенный под руководством директора офиса в Сан-Франциско Эдварда Наттера, он оказался успешным. Инженер-вдохновитель Л. Д. Рикеттс демонтировал гравитационную обогатительную фабрику и заменил ее на процесс разделения минералов, первое крупное использование этого процесса на американском медном руднике. Основными держателями акций Inspiration были люди, контролировавшие большую шахту Анаконда в Бьютте. Они сразу после успеха Inspiration построили в Бьютте лицензированный завод по разделению минералов в 1915-1916 годах, что стало важным заявлением об окончательном принятии запатентованного процесса разделения минералов.

Джон М. Кэллоу из General Engineering, Солт-Лейк-Сити, изучил технические документы и внедрение флотации на заводах Butte и Superior, а также на Inspiration Copper в Аризоне и определил, что механическое перемешивание является недостатком существующей технологии. Кэллоу представил пористый кирпич со сжатым воздухом и механический механизм перемешивания. Он подал заявку на патент в 1914 году (некоторые говорят, что Кэллоу, партизан Джеклинга, изобрел свою ячейку, чтобы избежать выплаты роялти компании Minerals Separation, которая использует его камеру. в итоге были вынуждены сделать это по суду). Этот метод, известный как пневматическая флотация, был признан альтернативой процессу разделения минералов при флотационном концентрировании. Американский институт горных инженеров представил Callow Джеймс Дуглас золотую медаль в 1926 году за его вклад в области флотации. К тому времени технология флотации изменилась, особенно с открытием использования ксантатов и других реагентов, что сделало ячейку Каллоу и его процесс устаревшим.

Профессор Montana Tech Антуан Марк Годен определил ранний период флотации как механическую фазу, а к концу 1910-х годов она вошла в химическую фазу. Открытия в области реагентов, особенно использование ксантатов, запатентованных химиком компании Minerals Separations Корнелиусом Х. Келлером, не столько увеличили улавливание минералов в процессе, сколько сделали его более управляемым в повседневных операциях. Первые патенты Minerals Separation по флотации закончились в 1923 году, а новые патенты на химические процессы позволили компании занять важное место в 1930-х годах. В этот период компания также разработала и запатентовала процессы флотации железа в своей лаборатории Hibbing и фосфата в своей лаборатории во Флориде. Еще одна стремительная фаза инноваций в процессах флотации произошла только после 1960 года.

В 1960-х годах технология пенной флотации была адаптирована для удаления краски из переработанной бумаги.

Успех процесса подтверждается количеством заявителей как "первооткрывателей" флотации. В 1961 году американские инженеры отпраздновали «50 лет флотации» и закрепили за Джеймсом Хайдом и его мельницей Butte amp; Superior. В 1977 году немецкие инженеры отметили «столетнюю годовщину флотации» на основании патента братьев Бессель 1877 года. Исторический медный рудник Гласдир рекламирует свои туры в Уэльсе как место «открытия флотации» на основе работы братьев Элмор. Недавние авторы, из-за интереса к прославлению женщин в науке, выступают за Кэрри Эверсон из Денвера как мать процесса на основании ее патента 1885 года. Из этого списка исключены инженеры, металлурги и химики компании Minerals Separation, Ltd., которая, по крайней мере, в американских и австралийских судах, получила контроль над патентами на пенную флотацию, а также права истца как первооткрыватели пенной флотации. Но, как пишет историк Мартин Линч, «разделение минералов в конечном итоге возобладает после передачи дела в Верховный суд США [и Палату лордов], и тем самым вызвало сердечное отвращение у многих в горнодобывающем мире».

Пенная флотация для разделения пластмасс, Аргоннская национальная лаборатория

Пенная флотация для разделения пластмасс, Аргоннская национальная лаборатория  Ячейки пенной флотации для концентрирования минералов сульфида меди и никеля, Фалконбридж, Онтарио.

Ячейки пенной флотации для концентрирования минералов сульфида меди и никеля, Фалконбридж, Онтарио. Пенная флотация - это процесс отделения минералов от пустой породы с использованием различий в их гидрофобности. Различия в гидрофобности ценных минералов и пустой породы увеличиваются за счет использования поверхностно-активных веществ и смачивателей. Селективное разделение минералов делает переработку сложных (то есть смешанных) руд экономически целесообразной. Процесс флотации используется для отделения большого количества сульфидов, карбонатов и оксидов перед дальнейшей очисткой. Фосфаты и уголь также улучшаются (очищаются) с помощью флотационной технологии.

До 1907 года почти вся медь, добываемая в США, поступала из подземных жильных месторождений, в среднем 2,5 процента меди. К 1991 году среднее содержание медной руды, добываемой в США, упало до 0,6 процента.

Процесс флотации также широко используется на заводах по очистке промышленных сточных вод, где он удаляет из сточных вод жиры, масла, жиры и взвешенные твердые частицы. Эти устройства называются устройствами флотации растворенным воздухом (DAF). В частности, флотация растворенного воздуха единица используется для удаления масла из сточных вод стоков на нефтеперерабатывающие заводы, нефтехимический и химических заводов, заводы по переработке природного газа и аналогичных промышленных объектов.

Пенная флотация - это один из процессов, используемых для восстановления переработанной бумаги. В бумажной промышленности этот этап называется очисткой от краски или просто флотацией. Цель состоит в том, чтобы высвободить и удалить гидрофобные загрязнения из переработанной бумаги. Загрязнения в основном представляют собой печатную краску и липкие материалы. Обычно установка представляет собой двухступенчатую систему с 3,4 или 5 последовательными флотомашинами.

Прежде чем пенная флотация сможет работать, обрабатываемая руда измельчается до мелких частиц, так что различные минералы существуют в виде физически отдельных зерен. Этот процесс известен как полное освобождение. Размер частиц обычно составляет менее 0,1 мм (100 мкм), но иногда требуется размер менее 7–10 мкм. Имеется тенденция к уменьшению размера выделения минералов с течением времени, поскольку рудные тела с крупными минеральными зернами, которые можно разделить на более крупные размеры, истощаются и заменяются рудными телами, которые ранее считались слишком сложными.

В горнодобывающей промышленности заводы, на которых проводится флотация для концентрирования руды, обычно известны как обогатительные фабрики или мельницы.

Для пенной флотации водная суспензия измельченной руды обрабатывается вспенивающим агентом. Примером может служить этилксантогенат натрия в качестве сборщика при флотации галенита (сульфида свинца) для отделения его от сфалерита (сульфида цинка). Полярная часть ксантат-аниона присоединяется к частицам руды, а неполярная углеводородная часть образует гидрофобный слой. Частицы выносятся на поверхность воды пузырьками воздуха. Для эффективного разделения требуется около 300 г / т руды. Эффективность гидрофобного действия увеличивается, но селективность по типу руды снижается с увеличением длины углеводородной цепи в ксантогенах. Самая короткая цепочка у этилксантогената натрия, что делает его очень селективным по отношению к медным, никелевым, свинцовым, золотым и цинковым рудам. Обычно в процессе используются водные растворы (10%) с pH = 7–11. Эта суспензия (более правильно называемая пульпой) гидрофобных частиц и гидрофильных частиц затем вводится в резервуары, известные как флотационные камеры, которые аэрируются для образования пузырьков. Гидрофобные частицы прикрепляются к пузырькам воздуха, которые поднимаются к поверхности, образуя пену. Пена удаляется из ячейки, образуя концентрат («конц») целевого минерала.

Вспенивающие агенты, известные как пенообразователи, могут быть введены в пульпу, чтобы способствовать образованию стабильной пены на поверхности флотационной камеры.

Минералы, которые не всплывают в пену, называются хвостами флотации или хвостами флотации. Эти хвосты также могут быть подвергнуты дальнейшим стадиям флотации для извлечения ценных частиц, которые не всплыли в первый раз. Это известно как уборка мусора. Окончательные хвосты после продувки обычно перекачиваются для захоронения в качестве засыпки или в хвостохранилища для долгосрочного хранения.

Эффективность пенной флотации определяется рядом вероятностей: вероятностей контакта частиц с пузырьками, прикрепления частиц и пузырьков, переноса между пульпой и пеной и сбора пены в желоб для продукта. В обычной ячейке с механическим перемешиванием доля пустот (т. Е. Объем, занимаемый пузырьками воздуха) мала (от 5 до 10 процентов), а размер пузырьков обычно превышает 1 мм. Это приводит к относительно низкой поверхности раздела и малой вероятности контакта частицы с пузырьком. Следовательно, требуется несколько последовательно соединенных ячеек для увеличения времени пребывания частиц, что увеличивает вероятность контакта частицы с пузырьком.

Флотация обычно проводится в несколько этапов, чтобы максимально увеличить извлечение целевого минерала или минералов и концентрацию этих минералов в концентрате при минимальном потреблении энергии.

Первая стадия называется черновой, на которой получается более грубый концентрат. Цель состоит в том, чтобы удалить максимальное количество ценного минерала при максимально крупном размере частиц. Чем мельче измельчается руда, тем больше требуется энергии, поэтому имеет смысл измельчать только те частицы, которые нуждаются в тонком измельчении. Полное высвобождение не требуется для более грубой флотации, только достаточное высвобождение для выделения достаточного количества пустой породы из ценного минерала для получения высокого извлечения.

Основная цель черновой обработки - извлечь как можно больше ценных минералов, уделяя меньше внимания качеству производимого концентрата.

В некоторых концентраторах предварительная флотация может предшествовать черновой обработке. Это делается, когда есть некоторые нежелательные материалы, такие как органический углерод, которые легко всплывают. Они удаляются в первую очередь, чтобы они не всплывали во время черновой обработки (и, таким образом, не загрязняли более грубый концентрат).

Более грубый концентрат обычно подвергают дальнейшим стадиям флотации для удаления большего количества нежелательных минералов, которые также попадают в пену, в процессе, известном как очистка. Продукт очистки известен как концентрат очистителя или конечный концентрат.

Целью очистки является получение как можно более высокого качества концентрата.

Более грубый концентрат часто подвергается дополнительному измельчению (обычно называемому повторным измельчением) для более полного высвобождения ценных минералов. Поскольку это меньшая масса, чем масса исходной руды, требуется меньше энергии, чем было бы необходимо, если бы вся руда была повторно измельчена. Повторное измельчение часто проводится на специализированных мельницах для доизмельчения, таких как IsaMill, предназначенных для дальнейшего снижения энергии, потребляемой во время доизмельчения до более мелких размеров.

За этапом более грубой флотации часто следует этап флотации поглотителем, который применяется к более грубым хвостам. Цель состоит в том, чтобы извлечь любые целевые минералы, которые не были извлечены на начальной стадии черновой обработки. Это может быть достигнуто путем изменения условий флотации, чтобы сделать их более жесткими, чем первоначальная черновая обработка, или может быть проведено вторичное измельчение для обеспечения дальнейшего высвобождения.

Концентрат из более грубых поглотителей может быть возвращен в более грубый корм для разгрузки или отправлен в специальные камеры очистки.

Точно так же за этапом очистки может следовать этап продувки хвостов очистителя.

Чтобы быть эффективными для данной рудной суспензии, коллекторы выбираются на основе их избирательного смачивания типов частиц, которые необходимо отделить. Хороший коллектор будет адсорбировать физически или химически одним из типов частиц. Это обеспечивает термодинамическое требование к частицам связываться с поверхностью пузырька. Смачивающая активность поверхностно-активного вещества на частице может быть определена количественно путем измерения углов смачивания поверхности раздела жидкость / пузырь. Другой важной мерой прикрепления пузырьков к частицам является время индукции. Время индукции - это время, необходимое для того, чтобы частица и пузырек разорвали тонкую пленку, разделяющую частицу и пузырек. Этот разрыв достигается за счет поверхностных сил между частицей и пузырем.

Механизм прикрепления пузырька к частице очень сложен и состоит из трех этапов: столкновения, прикрепления и отрыва. Столкновение достигается за счет того, что частицы находятся в трубе столкновения пузыря, и на это влияют скорость пузыря и радиус пузыря. Трубка столкновения соответствует области, в которой частица будет сталкиваться с пузырем, причем периметр трубки столкновения соответствует скользящей траектории.

Прикрепление частицы к пузырю контролируется временем индукции частицы и пузыря. Частица и пузырек должны связываться, и это происходит, если время, в течение которого частица и пузырек находятся в контакте друг с другом, больше, чем требуемое время индукции. На это время индукции влияют вязкость жидкости, размер частиц и пузырьков, а также силы между частицей и пузырьками.

Отрыв частицы и пузыря происходит, когда сила, создаваемая поверхностным натяжением, превышает силу сдвига и силы тяжести. Эти силы сложны и варьируются в пределах клетки. Высокий сдвиг будет ощущаться рядом с рабочим колесом механической флотационной камеры и, в основном, сила тяжести в зоне сбора и очистки флотационной колонны.

Существенные проблемы уноса мелких частиц возникают, поскольку эти частицы испытывают низкую эффективность столкновения, а также уменьшают толщину и деградацию поверхностей частиц. Крупные частицы показывают низкое извлечение ценного минерала из-за низкого выделения и высокой эффективности отделения.

Пенная флотация зависит от избирательной адгезии пузырьков воздуха к минеральным поверхностям в суспензии минерал / вода. Пузырьки воздуха будут прикрепляться к более гидрофобным частицам. Прикрепление пузырьков к поверхности определяется межфазной энергией между твердой, жидкой и газовой фазами. Это определяется уравнением Юнга-Дюпре :

куда:

Минералы, предназначенные для разделения, могут быть химически модифицированы с помощью коллекторов, чтобы они стали более гидрофобными. Коллекторы представляют собой тип поверхностно-активного вещества, которое увеличивает естественную гидрофобность поверхности, увеличивая разделение гидрофобных и гидрофильных частиц. Коллекторы либо химически связываются с минералом посредством хемосорбции, либо адсорбируются на поверхности посредством физической адсорбции.

Различные типы сборщиков или поверхностно-активных веществ, используемых при пенной флотации.

Различные типы сборщиков или поверхностно-активных веществ, используемых при пенной флотации. Частоты столкновения мелких частиц (50-80 мкм) можно точно смоделировать, но в настоящее время нет теории, которая точно моделирует столкновение пузырьков с частицами для частиц размером до 300 мкм, которые обычно используются в процессах флотации.

Для мелких частиц закон Стокса недооценивает вероятность столкновения, в то время как уравнение потенциала, основанное на поверхностном заряде, переоценивает вероятность столкновения, поэтому используется промежуточное уравнение.

Важно знать частоту столкновений в системе, поскольку этот этап предшествует адсорбции, при которой образуется трехфазная система.

На эффективность адсорбции среды частицами влияет соотношение между поверхностями обоих материалов. На эффективность адсорбции в химической, термодинамической и физической областях влияет множество факторов. Эти факторы могут варьироваться от поверхностной энергии и полярности до формы, размера и шероховатости частицы. При пенной флотации адсорбция является сильным следствием поверхностной энергии, поскольку мелкие частицы имеют высокое отношение площади поверхности к размеру, что приводит к образованию поверхностей с более высокой энергией для образования притяжения с адсорбатами. Пузырьки воздуха должны избирательно прилипать к желаемым минералам, чтобы поднять их на поверхность суспензии, смачивая другие минералы и оставляя их в водной суспензии.

Частицы, которые легко смачиваются водой, называются гидрофильными, а частицы, которые трудно смачиваются водой, называются гидрофобными. Гидрофобные частицы имеют тенденцию образовывать отдельную фазу в водной среде. При пенной флотации эффективность прилипания пузырька воздуха к частице зависит от ее гидрофобности. Гидрофобные частицы имеют сродство к пузырькам воздуха, что приводит к адсорбции. Комбинации пузырьков и частиц поднимаются в зону пены за счет сил плавучести.

Прикрепление пузырьков к частицам определяется межфазной энергией между твердой, жидкой и паровой фазами, как моделируется уравнением Юнга / Дюпре. Межфазная энергия может быть основана на естественной структуре материалов, или добавление химических обработок может улучшить энергетическую совместимость.

Коллекторы являются основными добавками, используемыми для улучшения поверхности частиц. Они действуют как поверхностно-активные вещества, избирательно изолируя и способствуя адсорбции между интересующими частицами и пузырьками, поднимающимися через суспензию. Обычными коллекторами, используемыми во флотации, являются анионные лиганды серы, которые имеют бифункциональную структуру с ионной частью, которая разделяет притяжение с металлами, и гидрофобной частью, такой как длинный углеводородный хвост. Эти коллекторы покрывают поверхность частицы монослоем неполярного вещества, чтобы способствовать отделению от водной фазы за счет снижения растворимости адсорбированных частиц в воде. Адсорбированные лиганды могут образовывать мицеллы вокруг частиц и образовывать мелкие коллоиды, дополнительно улучшая стабильность и фазовое разделение.

Адсорбция частиц пузырьками необходима для отделения минералов от суспензии, но минералы должны быть очищены от добавок, используемых при разделении, таких как коллекторы, пенообразователи и модификаторы. Продукт процесса очистки или десорбции известен как концентрат очистителя. Для отделения частицы от пузырька требуется разрыв адсорбционной связи под действием сил сдвига. В зависимости от типа флотационной камеры срезающие силы применяются различными механическими системами. Среди наиболее распространенных - крыльчатки и смесители. Некоторые системы сочетают в себе функции этих компонентов, размещая их в ключевых местах, где они могут участвовать в нескольких механизмах пенной флотации. Ячейки очистки также используют силы тяжести для повышения эффективности разделения. Сама по себе десорбция - это химическое явление, при котором соединения просто физически прикреплены друг к другу без какой-либо химической связи.

Обычной величиной, используемой для описания эффективности сбора в процессе пенной флотации, является извлечение флотации (). Эта величина включает в себя вероятности столкновения и прикрепления частиц к пузырькам газовой флотации. куда:

Ниже приводится несколько дополнительных математических методов, часто используемых для оценки эффективности процессов пенной флотации. Эти уравнения более просты, чем расчет извлечения флотации, поскольку они основаны исключительно на объемах входов и выходов процессов.

Для следующих уравнений:

Отношение веса корма к весу концентрата (без единиц измерения)

Процент извлеченного металла () в мас. %

Процент потери металла () в мас. %

Процент восстановленного веса в % по массе

Пример отношения содержания к извлечению, наблюдаемый при пенной флотации. Сдвиги на кривых представляют изменения в эффективности флотации.

Пример отношения содержания к извлечению, наблюдаемый при пенной флотации. Сдвиги на кривых представляют изменения в эффективности флотации. Кривые «степень извлечения» - полезный инструмент для взвешивания компромисса при получении концентрата высокого качества при сохранении минимально возможной степени извлечения - двух важных аспектов пенной флотации. Эти кривые разработаны эмпирически на основе индивидуального процесса пенной флотации на конкретном предприятии. Поскольку кривые смещены в положительном направлении оси x (вправо) и положительном направлении оси y (вверх), считается, что производительность процесса пенной флотации улучшается. Недостатком этих кривых является то, что они могут сравнивать только отношения содержания к извлечению для конкретного сорта корма и скорости подачи. Если компания использует различные сорта и скорости корма (что является чрезвычайно распространенным явлением) в их процессе пенной флотации, необходимо построить кривые содержания-извлечения для каждой пары содержания в корме и степени извлечения, чтобы предоставить значимую информацию для растение.

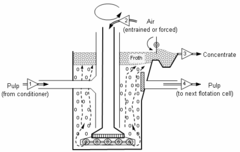

Схема камеры пенной флотации. Пронумерованные треугольники показывают направление потока. Смесь руды и воды, называемая пульпой [1], поступает в ячейку из кондиционера и течет на дно ячейки. Воздух [2] или азот проходит вниз по вертикальной крыльчатке, где силы сдвига разбивают воздушный поток на мелкие пузырьки. Пена минерального концентрата собирается сверху ячейки [3], а пульпа [4] перетекает в другую ячейку.

Схема камеры пенной флотации. Пронумерованные треугольники показывают направление потока. Смесь руды и воды, называемая пульпой [1], поступает в ячейку из кондиционера и течет на дно ячейки. Воздух [2] или азот проходит вниз по вертикальной крыльчатке, где силы сдвига разбивают воздушный поток на мелкие пузырьки. Пена минерального концентрата собирается сверху ячейки [3], а пульпа [4] перетекает в другую ячейку. Флотация может выполняться в прямоугольных или цилиндрических камерах или резервуарах с механическим перемешиванием, флотационных колоннах, камерах Jameson или флотационных машинах для удаления краски. Классифицируя по способу абсорбции воздуха, можно утверждать, что возникли две отдельные группы флотационного оборудования: пневматические и механические машины. Обычно пневматические машины дают низкосортный концентрат и небольшие проблемы в работе.

Сравнение размеров флотационных колонн и ячеек Джеймсон с аналогичной производительностью.

Сравнение размеров флотационных колонн и ячеек Джеймсон с аналогичной производительностью. В механических ячейках используется большой смеситель и диффузор в нижней части смесительного резервуара для подачи воздуха и обеспечения перемешивающего действия. Флотационные колонны используют барботеры для подачи воздуха в нижнюю часть высокой колонны, а суспензию - наверх. Противоточное движение стекающей вниз суспензии и поднимающегося вверх воздуха обеспечивает перемешивающее действие. Механические ячейки обычно имеют более высокую производительность, но производят материал более низкого качества, в то время как флотационные колонны обычно имеют низкую производительность, но производят материал более высокого качества.

В ячейке Jameson не используются ни крыльчатки, ни барботеры, вместо этого суспензия сочетается с воздухом в сливном стакане, где высокий сдвиг создает турбулентные условия, необходимые для контакта пузырьков с частицами.

После измельчения для высвобождения минеральных частиц выполняются следующие шаги:

Простая схема флотации для обогащения минералов. Пронумерованные треугольники показывают направление потока. Различные флотационные реагенты добавляются к смеси руды и воды (называемой пульпой) в резервуаре для кондиционирования. Скорость потока и размер резервуара рассчитаны на то, чтобы минералы успели активироваться. Пульпа кондиционера [1] подается в группу более грубых ячеек, которые удаляют большую часть желаемых минералов в виде концентрата. Более грубая пульпа [2] попадает в группу клеток-поглотителей, куда могут быть добавлены дополнительные реагенты. Пена из поглотительных ячеек [3] обычно возвращается в более грубые ячейки для дополнительной обработки, но в некоторых случаях может быть отправлена в специальные очистительные ячейки. Мякоть мусорщика обычно достаточно бесплодна, чтобы ее выбросить как хвосты. Более сложные схемы флотации имеют несколько наборов очистителей и ячеек повторной очистки, а также промежуточное повторное измельчение пульпы или концентрата.

Пена сульфида меди в камере пенной флотации

Пена сульфида меди в камере пенной флотации Для многих руд (например, Cu, Mo, W, Ni) собирателями являются анионные лиганды серы. Особенно популярны соли ксантогената, включая амилксантат калия (PAX), изобутилксантат калия (PIBX), этилксантат калия (KEX), изобутилксантат натрия (SIBX), изопропилксантат натрия (SIPX), этилксантат натрия (SEX). Другие сборщики включают родственные лиганды на основе серы: дитиофосфаты, дитиокарбаматы. К другим классам сборщиков относится тиокарбанилид тиомочевины. Также использовались жирные кислоты.

Для некоторых минералов (например, сильвинита для KCl) жирные амины используются в качестве собирателей.

Для стабилизации пен добавляют различные составы. Эти добавки включают сосновое масло, различные спирты ( метилизобутилкарбинол (MIBC) ), полигликоли, ксиленол (крезиловая кислота).

Для оптимизации процесса разделения добавляется множество других соединений, эти добавки называются модификаторами. Модифицирующие реагенты вступают в реакцию либо с минеральными поверхностями, либо с коллекторами и другими ионами флотационной пульпы, что приводит к измененной и контролируемой реакции флотации.

Например, процесс флотации используется для очистки хлорида калия от хлорида натрия и глинистых минералов. Измельченный минерал суспендируют в рассоле в присутствии жирных солей аммония. Поскольку группа аммония и K + имеют очень близкие ионные радиусы (примерно 0,135, 0,143 нм соответственно), центры аммония обмениваются на поверхностные участки калия на частицах KCl, но не на частицах NaCl. Затем длинные алкильные цепи придают частицам гидрофобность, что позволяет им образовывать пену.

| Сульфидные руды | ||

|

| |

|

|

|

|

| |

| Несульфидные руды | ||