Ткань из тканых углеродных волокон

Ткань из тканых углеродных волокон Углеродные волокна or углеродные волокна (альтернативно CF, графитовое волокно или графитовое волокно) - это волокна диаметром примерно от 5 до 10 микрометров (0,00020–0,00039 дюйма), состоящие в основном из атомов углерода.. Углеродные волокна обладают рядом преимуществ, включая высокую жесткость, высокую прочность на разрыв, малый вес, высокую химическую стойкость, устойчивость к высоким температурам и низкое тепловое расширение. Эти свойства сделали углеродное волокно очень популярным в аэрокосмической промышленности, гражданском строительстве, военном деле и автоспорте, а также в других соревновательных видах спорта. Однако они относительно дороги по сравнению с аналогичными волокнами, такими как стеклянные волокна или пластиковые волокна.

Для производства углеродного волокна атомы углерода связаны вместе в кристаллы, которые более или менее выровнены параллельно длинной оси волокна, поскольку выравнивание кристаллов дает волокну высокое отношение прочности к объему (в другими словами, он силен для своего размера). Несколько тысяч углеродных волокон связаны вместе, чтобы сформировать жгут, который можно использовать отдельно или вплетать в ткань.

Углеродные волокна обычно комбинируют с другими материалами для образования композита. Когда он пропитан пластичной смолой и запечен, он образует полимер, армированный углеродным волокном (часто называемый углеродным волокном), который имеет очень высокий отношение прочности к весу, он чрезвычайно жесткий, хотя и несколько хрупкий. Углеродные волокна также входят в состав других материалов, таких как графит, с образованием армированных углерод-углеродных композитов, которые обладают очень высокой термостойкостью.

Углеродные волокна, полученные пиролизом шелкового кокона. Электронная микрофотография - шкала внизу слева показывает 100 μm.

Углеродные волокна, полученные пиролизом шелкового кокона. Электронная микрофотография - шкала внизу слева показывает 100 μm.В 1860 году Джозеф Свон впервые произвел углеродные волокна для использования в лампочках. В 1879 году Томас Эдисон выпекал хлопковые нити или бамбуковые ленточки при высоких температурах, карбонизируя их, превращая их в нить из углеродного волокна, используемую в одной из первых ламп накаливания, нагреваемых электричеством. В 1880 году Льюис Латимер разработал надежную углеродную проволочную нить для лампы накаливания, нагреваемой электричеством.

В 1958 году Роджер Бэкон создал углеродные волокна с высокими эксплуатационными характеристиками. в Union Carbide Технический центр Пармы, расположенный за пределами Кливленда, Огайо. Эти волокна были изготовлены путем нагревания прядей из вискозы до тех пор, пока они не карбонизируются. Этот процесс оказался неэффективным, поскольку полученные волокна содержали только около 20% углерода и имели низкие характеристики прочности и жесткости. В начале 1960-х доктором Акио Шиндо из Агентства промышленных наук и технологий Японии был разработан процесс с использованием полиакрилонитрила (PAN) в качестве сырья. В результате получилось углеродное волокно, содержащее около 55% углерода. В 1960 году Ричард Миллингтон из H.I. Компания Thompson Fiberglas Co. разработала способ (патент США № 3294489) для производства волокна с высоким содержанием углерода (99%) с использованием вискозы в качестве прекурсора. Эти углеродные волокна обладали достаточной прочностью (модулем упругости и пределом прочности на разрыв), чтобы использовать их в качестве армирования для композитов, обладающих высокими прочностными характеристиками, и для применений, устойчивых к высоким температурам.

Высокая потенциальная прочность углеродного волокна была реализована в 1963 году в процессе, разработанном У. Ваттом, Л.Н. Филлипсом и У. Джонсоном в Royal Aircraft Establishment в Фарнборо, Хэмпшир. Процесс был запатентован Министерством обороны Великобритании, а затем передан британской Национальной научно-исследовательской корпорацией по лицензии трем компаниям: Rolls-Royce, которые уже производили углеродное волокно; Морганит; и Курто. Через несколько лет после успешного использования в 1968 году узла вентилятора Hyfil из углеродного волокна в реактивных двигателях Rolls-Royce Conway модели Vickers VC10, Rolls -Royce воспользовалась свойствами нового материала, чтобы прорваться на американский рынок со своим авиадвигателем RB-211 с лопастями компрессора из углеродного волокна. К сожалению, лезвия оказались уязвимыми для повреждений от удара птицы. Эта и другие проблемы вызвали у Rolls-Royce такие неудачи, что в 1971 году компания была национализирована. Завод по производству углеродного волокна был продан и образовал компанию Bristol Composite Materials Engineering Ltd (часто называемую Bristol Composites).

В конце 1960-х годов японцы стали лидерами в производстве углеродных волокон на основе PAN. Совместное технологическое соглашение 1970 года позволило Union Carbide производить в Японии продукцию Toray Industries. Компания Morganite решила, что производство углеродного волокна является второстепенным для ее основного бизнеса, в результате чего Courtaulds стал единственным крупным производителем в Великобритании. Неорганический процесс Courtelle на водной основе сделал продукт чувствительным к примесям, которые не повлияли на органический процесс, используемый другими производителями углеродного волокна, что привело к тому, что Courtaulds прекратил производство углеродного волокна в 1991 году.

В течение 1960-х годов проводились экспериментальные работы по поиск альтернативного сырья привел к внедрению углеродных волокон, сделанных из нефтяного пека, полученного при переработке нефти. Эти волокна содержат около 85% углерода и обладают отличной прочностью на изгиб. Кроме того, в этот период правительство Японии активно поддерживало развитие углеродного волокна в стране, и несколько японских компаний, таких как Toray, Nippon Carbon, Toho Rayon и Mitsubishi, начали свои собственные разработки и производство. С конца 1970-х годов на мировой рынок вышли другие типы пряжи из углеродного волокна, предлагающие более высокую прочность на разрыв и более высокий модуль упругости. Например, T400 от Toray с пределом прочности на разрыв 4,000 МПа и M40, модулем упругости 400 ГПа. Были разработаны промежуточные углеродные волокна, такие как IM 600 от Toho Rayon с давлением до 6000 МПа. Углеродные волокна от Toray, Celanese и Akzo нашли свое применение в аэрокосмической отрасли от второстепенных к основным деталям, сначала в военных, а затем и в гражданских самолетах, например в самолетах McDonnell Douglas, Boeing, Airbus и United Aircraft Corporation.

Углеродная нить диаметром 6 мкм (идущая снизу слева направо) по сравнению с человеческим волосом

Углеродная нить диаметром 6 мкм (идущая снизу слева направо) по сравнению с человеческим волосом Углеродное волокно часто поставляется в виде непрерывного жгута, намотанного на катушка. Жгут представляет собой пучок из тысяч непрерывных отдельных углеродных нитей, скрепленных вместе и защищенных органическим покрытием или клеем, например полиэтиленоксидом (PEO) или поливиниловым спиртом (PVA). Жгут удобно разматывать с катушки для использования. Каждая углеродная нить в жгуте представляет собой непрерывный цилиндр диаметром 5–10 микрометров и состоит почти исключительно из углерода. Самое раннее поколение (например, T300, HTA и AS4) имело диаметр 16–22 микрометров. Более поздние волокна (например, IM6 или IM600) имеют диаметр примерно 5 микрометров.

Атомная структура углеродного волокна аналогична структуре графита, состоящего из листов атомов углерода . расположены в виде правильного шестиугольного шаблона (листы графена ), разница заключается в способе сцепления этих листов. Графит - это кристаллический материал, в котором листы уложены параллельно друг другу регулярным образом. Межмолекулярные силы между листами относительно слабые силы Ван-дер-Ваальса, что придает графиту его мягкость и хрупкость.

В зависимости от прекурсора для изготовления волокна углеродное волокно может быть турбостратным или графитовым или иметь гибридную структуру с присутствием как графитовой, так и турбостратной частей. В турбостратном углеродном волокне слои атомов углерода случайно сложены или смяты вместе. Углеродные волокна, полученные из полиакрилонитрила (PAN), являются турбостратными, тогда как углеродные волокна, полученные из мезофазы пека, являются графитовыми после термообработки при температурах, превышающих 2200 ° C. Турбостратные углеродные волокна имеют тенденцию иметь высокий предел прочности на разрыв, тогда как термообработанные углеродные волокна на основе мезофазного пека имеют высокий модуль Юнга (т.е. высокую жесткость или сопротивление растяжению под нагрузкой) и высокая теплопроводность.

Дужки солнцезащитных очков из углеродного волокна и труба рамы велосипеда из углеродного волокна

Дужки солнцезащитных очков из углеродного волокна и труба рамы велосипеда из углеродного волокна  Хвост радиоуправляемого вертолета, изготовленный из полимера, армированного углеродным волокном

Хвост радиоуправляемого вертолета, изготовленный из полимера, армированного углеродным волокном В 2012 году оценочный мировой спрос для рынка углеродного волокна составила 1,7 миллиарда долларов с расчетным ежегодным ростом на 10–12% в период с 2012 по 2018 год. Самый высокий спрос на углеродное волокно исходит от самолетов и авиакосмической отрасли, ветровой энергетики, а также автомобильной промышленности с оптимизированными системами смол.

Углеродное волокно может иметь более высокую стоимость, чем другие материалы, что было одним из ограничивающих факторов принятие. При сравнении стали и материалов из углеродного волокна для автомобильных материалов углеродное волокно может быть в 10-12 раз дороже. Однако эта надбавка к стоимости за последнее десятилетие снизилась с оценок в 35 раз дороже, чем сталь в начале 2000-х.

Углеродное волокно, в основном, используется для армирования композитные материалы, особенно класс материалов, известных как углеродное волокно или полимеры, армированные графитом. Неполимерные материалы также могут использоваться в качестве матрицы для углеродных волокон. Из-за образования карбидов металлов и коррозии углерод имеет ограниченный успех в применениях композитных материалов с металлической матрицей. Армированный углерод-углерод (RCC) состоит из армированного углеродным волокном графита и конструктивно используется при высоких температурах. Волокно также находит применение в фильтрации высокотемпературных газов, в качестве электрода с большой площадью поверхности и безупречной коррозионной стойкостью, а также в качестве анти- статический компонент. Формование тонкого слоя углеродных волокон значительно улучшает огнестойкость полимеров или термореактивных композитов, поскольку плотный, компактный слой углеродных волокон эффективно отражает тепло.

Все более широкое использование композитов из углеродного волокна вытесняет алюминий из аэрокосмических приложений в пользу других металлов из-за проблем с гальванической коррозией.

Углеродное волокно может быть использовано в качестве добавки к асфальту для изготовления электропроводящего асфальтобетона. Использование этого композитного материала в транспортной инфраструктуре, особенно для покрытия аэропортов, уменьшает некоторые проблемы с зимним обслуживанием, которые привели к отмене или задержке рейсов из-за наличия льда и снега. При прохождении тока через трехмерную сеть углеродных волокон композитного материала рассеивается тепловая энергия, которая увеличивает температуру поверхности асфальта, который может растопить лед и снег над ним.

Перчатки для мотоциклистов с углеродным волокном протекторы связок пальцев

Перчатки для мотоциклистов с углеродным волокном протекторы связок пальцев Прекурсорами углеродных волокон являются полиакрилонитрил (PAN), вискоза и смола. Нити из углеродного волокна используются в нескольких технологиях обработки: непосредственно используются для предварительной подготовки, намотки волокон, пултрузии, ткачества, плетения и т. Д. Пряжа из углеродного волокна оценивается по линейной плотности (вес на единицу длины, т. Е. 1 г / 1000 m = 1 текс ) или по количеству нитей на количество пряжи в тысячах. Например, 200 текс для 3000 нитей углеродного волокна в три раза прочнее, чем 1000 углеродных волокон, но также в три раза тяжелее. Затем эту нить можно использовать для плетения углеродного волокна ткани или ткани. Внешний вид этой ткани обычно зависит от линейной плотности пряжи и выбранного переплетения. Некоторые часто используемые типы переплетения: саржа, сатин и простое. Углеродные нити также могут быть трикотажными или плетеными.

Углеродные волокна используются для изготовления углеродных волокон микроэлектродов. В этом приложении обычно одно углеродное волокно диаметром 5–7 мкм запечатано в стеклянном капилляре. На конце капилляр либо герметизируется эпоксидной смолой и полируется, чтобы получился дисковый микроэлектрод из углеродного волокна, либо волокно нарезается на длину 75–150 мкм, чтобы сделать цилиндрический электрод из углеродного волокна. Углеродные волокна микроэлектроды используются либо в амперометрии, либо в циклической вольтамперометрии с быстрым сканированием для обнаружения биохимических сигналов.

Куртка из углеродного волокна с подогревом, сделанная своими руками

Куртка из углеродного волокна с подогревом, сделанная своими руками Углеродные волокна, известные своей проводимостью, могут сами по себе нести очень низкие токи. Будучи вплетенными в более крупные ткани, они могут использоваться для надежного инфракрасного обогрева там, где требуются гибкие нагревательные элементы, и благодаря своим физическим свойствам могут легко выдерживать температуры выше 100 ° C. Многие примеры применения этого типа можно увидеть в DIY обогреваемых предметах одежды и одеялах. Благодаря своей химической инертности, его можно относительно безопасно использовать с большинством тканей и материалов; однако короткое замыкание, вызванное складыванием материала на себя, приведет к повышенному выделению тепла и может привести к пожару.

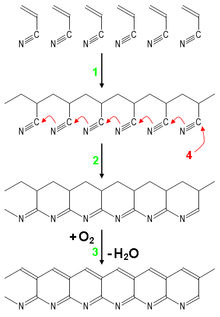

Синтез углеродного волокна из полиакрилонитрила (PAN):

Синтез углеродного волокна из полиакрилонитрила (PAN): Каждая углеродная нить производится из полимера, такого как полиакрилонитрил (PAN), вискоза, или нефтяная смола. Все эти полимеры известны как. Для синтетических полимеров, таких как PAN или искусственный шелк, предшественник сначала прядут в филаментные волокна с использованием химических и механических процессов для первоначального выравнивания молекул полимера таким образом, чтобы улучшить конечные физические свойства готового углеродного волокна. Состав прекурсора и механические процессы, используемые при прядении элементарной пряжи, могут различаться у разных производителей. После вытяжки или прядения нити из полимерных волокон затем нагревают для удаления неуглеродных атомов (карбонизация ), получая конечное углеродное волокно. Нити из углеродных волокон могут быть дополнительно обработаны для улучшения эксплуатационных качеств, а затем намотаны на бобины.

Гибкость ткани на основе углеродного вискозы

Гибкость ткани на основе углеродного вискозы Обычный метод производства включает нагревание пряденных нитей из ПАН примерно до 300 ° C. в воздухе, который разрывает многие водородные связи и окисляет материал. окисленный ПАН затем помещают в печь, имеющую инертную атмосферу газа, такого как аргон, и нагревают примерно до 2000 ° C, что вызывает графитизацию материал, изменяя структуру молекулярной связи. При нагревании в правильных условиях эти цепи связываются из стороны в сторону (лестничные полимеры), образуя узкие графеновые листы, которые в конечном итоге сливаются, образуя единую столбчатую нить. В результате обычно 93–95% углерода. Волокно более низкого качества может быть произведено с использованием пека или вискозы в качестве прекурсора вместо PAN. Углерод может быть дополнительно усилен до высокомодульного или высокопрочного углерода с помощью процессов термической обработки. Углерод, нагретый в диапазоне 1500–2000 ° C (карбонизация), демонстрирует наивысший предел прочности на разрыв (5650 МПа или 820 000 psi ), тогда как нагретое углеродное волокно от 2500 до 3000 ° C (графитизация) демонстрирует более высокий модуль упругости (531 ГПа, или 77 000 000 фунтов на квадратный дюйм).

| На Викискладе есть материалы, связанные с Углеродными волокнами. |