A трехмерная интегральная схема (3D IC ) представляет собой MOS (металл-оксидный полупроводник) интегральную схему (IC), изготовленную путем наложения кремниевых пластин или кристаллов и их соединения вертикально с использованием, например, переходных отверстий через кремний (TSV) или соединений Cu-Cu, так что они ведут себя как единое устройство для повышения производительности при пониженной мощности и меньшей занимаемой площади по сравнению с традиционными двумерными процессами. Трехмерная интегральная схема является одной из нескольких схем трехмерной интеграции, которые используют направление z для достижения преимуществ в электрических характеристиках в интегральных схемах микроэлектроники и наноэлектроники.

. Трехмерные интегральные схемы могут быть классифицированы по уровню иерархии межсоединений: глобальный (корпус ), промежуточный (контактная площадка) и локальный (транзистор ) уровень. В целом, трехмерная интеграция - это широкий термин, который включает такие технологии, как трехмерная упаковка на уровне пластин (3DWLP); Интеграция 2.5D и 3D на основе интерпозера; ИС с трехмерным стеком (3D-SIC); монолитные 3D ИС; Трехмерная неоднородная интеграция; и интеграция трехмерных систем.

Международные организации, такие как комитет Jisso Technology Roadmap (JIC) и International Technology Roadmap for Semiconductors (ITRS), работали над классификацией различные технологии 3D-интеграции для дальнейшего установления стандартов и дорожных карт 3D-интеграции. Начиная с 2010-х годов, трехмерные ИС широко используются для NAND флэш-памяти и в мобильных устройствах.

3D Packaging относится к схемам трехмерной интеграции, которые основаны на традиционных методах соединения, таких как соединение проводов и flip chip для создания вертикальных стеков. 3D-упаковка может быть распространена далее в систему 3D в пакете (3D SiP) и 3D пакете уровня пластины (3D WLP), кристалл с накопительной памятью, соединенный между собой проволочными связями, и корпус в конфигурациях пакетов (PoP), соединенных между собой проводными соединениями или перевернутыми чипами, представляют собой трехмерные SiP, которые уже некоторое время находятся в массовом производстве и имеют хорошо налаженную инфраструктуру. PoP используется для вертикальной интеграции разнородных технологий, таких как 3D WLP, использует процессы уровня пластины, такие как слои перераспределения (RDL) и процессы столкновения пластин для формирования межсоединений.

2.5D переходник также является трехмерным WLP, который соединяет боковую сторону кристалла на кремниевом, стеклянном или органическом переходнике с помощью TSV и RDL. Во всех типах 3D-упаковки микросхемы в корпусе обмениваются данными с помощью внекристальной сигнализации, как если бы они были установлены в отдельных корпусах на обычной печатной плате.

Трехмерные ИС можно разделить на трехмерные стековые ИС (3D SIC), что означает наложение микросхем ИС с использованием межкомпонентных соединений TSV, и монолитные трехмерные ИС, которые используют производственные процессы для реализации трехмерных межсоединений на локальных уровнях сети. иерархия разводки микросхем, как установлено ITRS, это приводит к прямым вертикальным межсоединениям между уровнями устройств. Первые примеры монолитного подхода можно увидеть в устройствах 3D V-NAND от Samsung.

Начиная с 2010-х годов, пакеты 3D IC широко используются для Флэш-память NAND в мобильных устройствах.

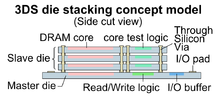

Один главный кристалл и три подчиненных кристалла

Один главный кристалл и три подчиненных кристалла Рынок цифровой электроники требует более высокой плотности полупроводниковой памяти для недавно выпущенных компонентов CPU, и в качестве решения этой проблемы был предложен метод наложения нескольких кристаллов. JEDEC раскрыл предстоящую технологию DRAM, включающую план наложения кристаллов «3D SiC» на «Server Memory Forum», 1-2 ноября 2011 г., Санта-Клара, Калифорния. В августе 2014 года Samsung Electronics приступила к производству модулей 64 ГБ SDRAM для серверов на базе новой памяти DDR4 (double-data rate 4) с использованием технологии пакетов 3D TSV. Предлагаемые новые стандарты для 3D-накопителя DRAM включают широкий ввод-вывод, широкий ввод-вывод 2, куб гибридной памяти, память с высокой пропускной способностью.

монолитные 3D-ИС строятся слоями на единственной полупроводниковой пластине , которая затем нарезается кубиками на трехмерные ИС. Имеется только одна подложка, поэтому нет необходимости в выравнивании, утонении, соединении или сквозных кремниевых переходных отверстиях. Ограничения по температуре процесса устраняются путем разделения производства транзисторов на две фазы. Высокотемпературная фаза, которая выполняется перед переносом слоя, за которым следует перенос слоя с использованием ion-cut, также известный как перенос слоя, который использовался для производства кремния на изоляторе (SOI) вафли за последние два десятилетия. Множественные тонкие (в масштабе 10–100 нанометров) слои практически бездефектного кремния могут быть созданы с использованием низких температур (<400℃) bond and cleave techniques, and placed on top of active transistor circuitry. Follow by finalizing the transistors using etch and deposition processes. This monolithic 3D IC technology has been researched at Стэнфордский университет в рамках гранта, спонсируемого DARPA.

CEA-Leti также разрабатывает подходы к использованию монолитных трехмерных ИС, которые называются последовательными трехмерными ИС. В 2014 году французский исследовательский институт представил свой CoolCube ™, низкотемпературный технологический процесс, который обеспечивает реальный путь к 3DVLSI. В Стэнфордском университете разрабатывают исследователи монолитные трехмерные ИС с использованием структур углеродных нанотрубок (УНТ) по сравнению с кремнием с использованием низкотемпературных процессов переноса УНТ в масштабе пластины, которые могут выполняться при 120 ℃.

В целом, монолитные трехмерные ИС все еще находятся в стадии разработки и считается, что до производства осталось несколько лет.

Существует несколько методов проектирования 3D-ИС, включая методы рекристаллизации и соединения пластин. Существует два основных типа межфланцевое соединение, соединения Cu-Cu (соединение медь-медь соединения между стековыми ИС, используемыми в TSV) и через кремний через (TSV). По состоянию на 2014 год был выпущен ряд продуктов памяти, таких как High Bandwidth Memory (HBM) и Hybrid Memory Cube, которые реализуют стекирование 3D IC с TSV. В настоящее время реализуется и исследуется ряд ключевых подходов к набору. К ним относятся штамповка на кристалле, матрица на пластину и пластина на пластину.

В то время как традиционные процессы масштабирования CMOS улучшают скорость распространения сигнала, масштабирование с использованием современных технологий производства и проектирования микросхем становится более сложным и дорогостоящим, отчасти из-за мощности - ограничения плотности, и отчасти потому, что межблочные соединения не становятся быстрее, чем транзисторы. Трехмерные ИС решают проблему масштабирования, складывая двухмерные матрицы и соединяя их в 3-м измерении. Это обещает ускорить обмен данными между слоистыми микросхемами по сравнению с планарной компоновкой. Трехмерные ИС обещают множество существенных преимуществ, в том числе:

Поскольку эта технология является новой, она несет новые проблемы, в том числе:

В зависимости от степени детализации разделения можно выделить разные стили дизайна. Интеграция на уровне шлюза сталкивается с множеством проблем и в настоящее время кажется менее практичной, чем интеграция на уровне блоков.

Через несколько лет после того, как MOS-интегральная схема (MOS IC) была впервые предложена Мохамед Аталла в Bell Labs в 1960 году концепция трехмерной МОП-интегральной схемы была предложена исследователями Texas Instruments Робертом У. Хейсти, Роулендом Э. Джонсоном и Эдвардом. W. Mehal в 1964 году. В 1969 году концепция трехмерной МОП-интегральной схемы микросхема памяти была предложена исследователями NEC Кацухиро Онода, Рио Игараси, Тошио Вада, Шо Наканума и Тору Цудзиде.

Трехмерные ИС были впервые успешно продемонстрированы в Японии 1980-х годов, где Исследования и разработки (НИОКР) в области трехмерных ИС были инициированы в 1981 году «Проектом исследования и разработки трехмерных схемных элементов» Ассоциацией исследований и разработок будущих (новых) электронных устройств. Первоначально исследовались две формы трехмерной конструкции ИС: рекристаллизация и соединение пластин, причем в первых успешных демонстрациях использовалась рекристаллизация. В октябре 1983 года исследовательская группа Fujitsu, в которую входили С. Кавамура, Нобуо Сасаки и Т. Иваи, успешно изготовили трехмерный дополнительный металл-оксид-полупроводник ( CMOS) интегральная схема, использующая перекристаллизацию лазерного луча. Он состоял из структуры, в которой один тип транзистора изготавливается непосредственно над транзистором противоположного типа, с отдельными затворами и изолятором между ними. Двойной слой пленки из нитрида кремния и фосфосиликатного стекла (PSG) использовался в качестве промежуточного изоляционного слоя между верхним и нижним устройствами. Это послужило основой для реализации многослойного 3D-устройства, состоящего из вертикально расположенных транзисторов с отдельными затворами и изоляционным слоем между ними. В декабре 1983 года та же исследовательская группа Fujitsu изготовила трехмерную интегральную схему со структурой КМОП кремний на изоляторе (SOI). В следующем году они изготовили матрицу затворов 3D с вертикально уложенной двойной структурой SOI / CMOS с использованием перекристаллизации луча.

В 1986 году Mitsubishi Electric исследователи Йоичи Акасака и Тадаши Нисимура изложил основные концепции и предлагаемые технологии для 3D-микросхем. В следующем году исследовательская группа Mitsubishi, в которую вошли Нисимура, Акасака и выпускник Университета Осаки Ясуо Иноуэ, изготовила процессор сигналов изображения (ISP) на 3D IC с массивом фотодатчики, CMOS аналого-цифровые преобразователи, арифметико-логические блоки (ALU) и регистры сдвига, организованные в трехуровневую структуру. В 1989 году исследовательская группа NEC под руководством Йошихиро Хаяши изготовила трехмерную ИС с четырехслойной структурой с использованием кристаллизации лазерным лучом. В 1990 году исследовательская группа Matsushita, в которую входили К. Ямадзаки, Я. Ито и А. Вада, изготовила параллельный процессор сигналов изображения на четырехслойной трехмерной ИС с SOI (кремний-на-изоляторе ), образованные лазерной рекристаллизацией, и четыре слоя, состоящие из оптического датчика, детектора уровня, памяти и ALU.

Наиболее распространенной формой проектирования 3D ИС является соединение пластин. Изначально соединение пластин называлось «кумулятивно связанная ИС» (CUBIC), разработка которого началась в 1981 году в рамках «Проекта исследования и разработки трехмерных схемных элементов» в Японии и завершена в 1990 году исследовательской группой NEC Йошихиро Хаяши, которая продемонстрировала метод, в котором несколько тонкопленочные устройства соединяются кумулятивно, что позволяет использовать большое количество слоев устройства. Они предложили изготавливать отдельные устройства на отдельных пластинах, уменьшать толщину пластин, обеспечивать передний и задний выводы и соединять между собой утоненные кристаллы. Они использовали технологию CUBIC для изготовления и тестирования устройства с двумя активными слоями сверху вниз, имеющего нижний слой объемного Si NMOS FET и тонкий верхний слой NMOS FET, и предложили технологию CUBIC, которая могли изготавливать трехмерные ИС с более чем тремя активными слоями.

Первые многослойные трехмерные микросхемы ИС, изготовленные по технологии через кремний через (TSV), были изобретены в 1980-х годах в Японии. Hitachi подала заявку на патент в Японии в 1983 году, за ней последовала Fujitsu в 1984 году. В 1986 году в японском патенте, поданном Fujitsu, описывалась многослойная структура микросхемы с использованием TSV. В 1989 году Мицумаса Койонаги из Университета Тохоку впервые применил технику соединения пластины с пластиной с помощью TSV, которую он использовал для изготовления 3D LSI чипа в 1989 году. В 1999 году Ассоциация Компания Super-Advanced Electronics Technologies (ASET) в Японии начала финансирование разработки 3D-микросхем IC с использованием технологии TSV, получившей название проекта «Исследования и разработки в области технологии интеграции электронных систем высокой плотности». Термин «сквозное кремниевое отверстие» (TSV) был придуман исследователями Tru-Si Technologies Сергеем Савастюком, О. Синиагуине и Э. Корчински, которые предложили метод TSV для трехмерной упаковки на уровне пластины ( WLP) в 2000 году.

Группа Коянаги из Университета Тохоку во главе с Мицумасой Коянаги использовала технологию TSV для изготовления трехслойного чипа памяти в 2000 году, трехслойный чип искусственной сетчатки в 2001 году, трехслойный микропроцессор в 2002 году и десятислойный чип памяти в 2005 году. В том же году исследовательская группа Стэнфордского университета, состоящая из Каустава Банерджи, Шукри Дж. Сури, Павана Капура и Кришны С. Сарасвата представили новый дизайн трехмерного чипа, который использует вертикальное измерение для облегчения проблем, связанных с межсоединениями, и способствует гетерогенной интеграции технологий для реализации системы . -чип (SoC).

В 2001 году исследовательская группа Toshiba, в которую входили Т. Имото, М. Мацуи и К. Такубо, разработала "Систему m Block Module "процесс соединения пластин для изготовления корпусов 3D ИС.

Fraunhofer и Siemens начали исследования по интеграции 3D IC в 1987 году. В 1988 году они изготовили устройства 3D CMOS IC на основе перекристаллизации поликремния. В 1997 году метод межчиповых переходов (ICV) был разработан исследовательской группой Фраунгофера-Сименс, в которую входили Питер Рамм, Манфред Энгельхардт, Вернер Памлер, Кристоф Ландесбергер и Армин Клумпп. Это был первый промышленный процесс 3D IC, основанный на фабричных пластинах Siemens CMOS. Вариант этого процесса TSV позже был назван технологией TSV-SLID (твердое жидкое взаимное распространение). Это был подход к 3D-дизайну ИС, основанный на низкотемпературном соединении пластин и вертикальной интеграции ИС-устройств с использованием межчиповых переходных отверстий, которые они запатентовали.

Ramm продолжил создание отраслевых и академических консорциумов для производства соответствующих технологий трехмерной интеграции. В рамках финансируемого Германией совместного проекта VIC между Siemens и Fraunhofer они продемонстрировали полный промышленный процесс трехмерного стекирования ИС (1993–1996). Вместе со своими коллегами из Сименса и Фраунгофера Рамм опубликовал результаты, показывающие детали ключевых процессов, таких как трехмерная металлизация [T. Grassl, P. Ramm, M. Engelhardt, Z. Gabric, O. Spindler, Первая международная конференция по металлизации межсоединений СБИС / ULSI по диэлектрикам - DUMIC, Санта-Клара, Калифорния, 20-22 февраля 1995 г.] и на ECTC 1995 они представили раньше исследования стековой памяти в процессорах.

В начале 2000-х группа исследователей из Мюнхена Fraunhofer и Infineon исследовала технологии 3D TSV с особым упором на наложение между кристаллами и подложками в рамках немецко-австрийского проекта VSI EUREKA и инициировала европейские интеграционные проекты e-CUBES, как первая европейская технологическая платформа 3D, и e-BRAINS с ао, Infineon, Siemens, EPFL, IMEC и Tyndall, где были изготовлены и оценены демонстраторы гетерогенных трехмерных интегрированных систем. Особое внимание в рамках проекта e-BRAINS уделялось разработке новых низкотемпературных процессов для высоконадежных интегрированных трехмерных сенсорных систем.

Медь-медь Соединение пластин, также называемое соединениями Cu-Cu или Cu-Cu, было разработано в Массачусетском технологическом институте исследовательской группой, состоящей из Энди Фана, Аднана-ура Рахмана и Рафаэля Рейфа в 1999 году. Райф и Фан продолжили исследования Соединение пластин Cu-Cu с другими исследователями Массачусетского технологического института, включая Куан-Ненг Чен, Шамик Дас, Чуан Сенг Тан и Ниша Чека в 2001–2002 годах. В 2003 году DARPA и Центр микроэлектроники Северной Каролины (MCNC) начали финансировать исследования и разработки в области технологии 3D IC.

В 2004 году Tezzaron Semiconductor построила работающие 3D-устройства шести различных конструкций. Чипы были построены в два слоя с вольфрамовыми TSV «переходное первое» для вертикального соединения. Две пластины были уложены друг к другу и соединены медным способом. Верхнюю пластину истончали, а затем стопку из двух пластин нарезали кубиками. Первым протестированным чипом был простой регистр памяти, но наиболее заметным из них был стек процессор / память 8051, который показал гораздо более высокую скорость и меньшее энергопотребление, чем аналогичный 2D-блок.

В 2004 году Intel представила трехмерную версию процессора Pentium 4. Чип был изготовлен с двумя матрицами с использованием штабелирования лицом к лицу, что позволило получить плотную структуру переходных отверстий. Задние TSV используются для ввода / вывода и питания. Для трехмерного плана этажа дизайнеры вручную разместили функциональные блоки в каждом кристалле, чтобы снизить энергопотребление и улучшить производительность. Разделение больших и высокомощных блоков и тщательная перестановка позволили ограничить тепловые точки. Трехмерная конструкция обеспечивает повышение производительности на 15% (за счет исключения этапов конвейера) и на 15% экономии энергии (за счет устранения повторителей и сокращения количества проводов) по сравнению с 2D Pentium 4.

Teraflops Research Chip, представленный в 2007 году Intel, представляет собой экспериментальный 80-ядерный проект со стековой памятью. Из-за высоких требований к пропускной способности памяти традиционный подход ввода / вывода потребляет от 10 до 25 Вт. Чтобы улучшить это, разработчики Intel реализовали шину памяти на основе TSV. Каждое ядро подключено к одной ячейке памяти в кристалле SRAM со связью, обеспечивающей пропускную способность 12 ГБ / с, в результате чего общая пропускная способность составляет 1 ТБ / с при потреблении всего 2,2 Вт.

Академическая реализация 3D-процессора была представлена в 2008 г. в Рочестерском университете профессором Эби Фридманом и его учениками. Чип работает на частоте 1,4 ГГц и был разработан для оптимизированной вертикальной обработки между сложенными чипами, что дает 3D-процессору возможности, недоступные традиционному одноуровневому чипу. Одной из проблем при изготовлении трехмерного чипа было заставить все слои работать в гармонии без каких-либо препятствий, которые могли бы помешать передаче части информации от одного слоя к другому.

В ISSCC 2012 два 3D - Были представлены и продемонстрированы многоядерные конструкции на основе IC с использованием 130-нм процесса GlobalFoundries 'и технологии Tezzaron FaStack:

PlayStation Portable (PSP) портативная игровая консоль от Sony, выпущенная в 2004 г. самый ранний коммерческий продукт, в котором использовалась 3D IC, микросхема памяти eDRAM , произведенная Toshiba в 3D system-in-package.

PlayStation Portable (PSP) портативная игровая консоль от Sony, выпущенная в 2004 г. самый ранний коммерческий продукт, в котором использовалась 3D IC, микросхема памяти eDRAM , произведенная Toshiba в 3D system-in-package.Самое раннее известное коммерческое использование микросхемы 3D IC было в Sony PlayStation Portable ( PSP) портативная игровая консоль, выпущенная в 2004 году. Оборудование PSP включает eDRAM (встроенная DRAM ) память производятся компанией Toshiba в виде микросхемы 3D system-in-package с двумя матрицами , установленными вертикально. В то время компания Toshiba называла ее «полувстроенной DRAM», а затем назвала ее комплексным решением «чип на кристалле » (CoC).

В апреле 2007 года Toshiba выпустила на рынок восьмислойная 3D ИС, микросхема встроенной памяти NAND flash объемом 16 ГБ THGAM , которая была изготовлена с восемью сложенными друг на друга микросхемами флэш-памяти NAND по 2 ГБ. В сентябре 2007 года Hynix представила 24-слойную технологию 3D IC с микросхемой флэш-памяти объемом 16 ГБ, которая была изготовлена с 24 сложенными друг на друга микросхемами флэш-памяти NAND с использованием процесса соединения пластин. Toshiba also used an eight-layer 3D IC for their 32 GB THGBM flash chip in 2008. In 2010, Toshiba used a 16-layer 3D IC for their 128 GB THGBM2 flash chip, which was manufactured with 16 stacked 8 GB chips. In the 2010s, 3D ICs came into widespread commercial use in the form of multi-chip package and package on package solutions for NAND flash memory in mobile devices.

Elpida Memory developed the first 8 GB DRAM chip (stacked with four DDR3 SDRAM dies) in September 2009, and released it in June 2011.TSMC announced plans for 3D IC production with TSV technology in January 2010. In 2011, SK Hynix introduced 16 GB DDR3 SDRAM (40 nm class) using TSV technology,Samsung Electronics introduced 3D-stacked 32 GB DDR3 (30 nm class) based on TSV in September, and then Samsung and Micron Technology announced TSV-based Hybrid Memory Cube (HMC) technology in October.

Cut through a graphics card that uses High Bandwidth Memory (HBM), based on through-silicon via (TSV) 3D IC technology.

Cut through a graphics card that uses High Bandwidth Memory (HBM), based on through-silicon via (TSV) 3D IC technology.High Bandwidth Memory (HBM), developed by Samsung, A MD, and SK Hynix, uses stacked chips and TSVs. The first HBM memory chip was manufactured by SK Hynix in 2013. In January 2016, Samsung Electronics announced early mass production of HBM2, at up to 8 GB per stack.

In 2017, Samsung Electronics combined 3D IC stacking with its 3D V-NAND technology (based on charge trap flash technology), manufacturing its 512 GB KLUFG8R1EM flash memory chip with eight stacked 64-layer V-NAND chips. In 2019, Samsung produced a 1 TB flash chip with 16 stacked V-NAND dies. As of 2018, Intel is considering the use of 3D ICs to improve performance. As of April 2019, memory devices with 96-layer chips can be bought from more than one manufacturer; with Toshiba having made 96-layer devices in 2018.