. Спеченная керамика из нитрида кремния . Спеченная керамика из нитрида кремния | |

| Имена | |

|---|---|

| Предпочтительное название IUPAC Нитрид кремния | |

| Другие названия Nierite | |

| Идентификаторы | |

| Номер CAS | |

| 3D-модель (JSmol ) | |

| ChemSpider | |

| ECHA InfoCard | 100.031.620 |

| Номер EC |

|

| MeSH | Кремний + нитрид |

| PubChem CID | |

| UNII | |

| Панель управления CompTox (EPA ) | |

InChI

| |

УЛЫБКА

| |

| Свойства | |

| Химическая формула | Si3N4 |

| Молярная масса | 140,283 г · моль |

| Внешний вид | серый, без запаха p Плотность |

| Плотность | 3,17 г / см |

| Температура плавления | 1900 ° C (3450 ° F; 2170 K) (разлагается) |

| Растворимость в воде | Нерастворимый |

| Показатель преломления (nD) | 2,016 |

| Опасности | |

| Основные опасности | При нагревании до разложения нитрид кремния может выделять токсичные вещества. пары аммиака и озона. При контакте с кислотами может образовываться воспламеняющийся газообразный водород. |

| Классификация ЕС (DSD) (устаревшая) | не перечислено |

| Родственные соединения | |

| Другие анионы | карбид кремния, диоксид кремния |

| Другие катионы | нитрид бора |

| Если не указано иное, данные приведены для материалов в их стандартном состоянии (при 25 ° C [77 ° F], 100 кПа). | |

| Ссылки в ink | |

Нитрид кремния - это химическое соединение элементов кремний и азот. Si. 3N. 4является наиболее термодинамически стабильным из нитридов кремния. Следовательно, Si. 3N. 4является наиболее коммерчески важным из нитридов кремния при упоминании термина «нитрид кремния». Это белое твердое вещество с высокой температурой плавления, которое относительно химически инертно, подвергаясь воздействию разбавленного HF и горячего H. 2SO. 4. Это очень сложно (8,5 по шкале Мооса ). Обладает высокой термостойкостью.

Материал будет приготовлен нагреванием порошкового кремния между 1300 ° C и 1400 ° C в среде азота:

Вес образца кремния постепенно увеличивается из-за химической комбинации кремния и азота. Без железного катализатора реакция завершается через несколько часов (~ 7), когда не обнаруживается дальнейшего увеличения веса из-за поглощения азота (на грамм кремния). Помимо Si. 3N. 4, в литературе описаны несколько других фаз нитрида кремния (с химическими формулами, соответствующими разным степеням нитридирования / окисления Si), например, газообразный мононитрид дис кремния (Si. 2N); мононитрид кремния (SiN) и сесквинитрид кремния (Si. 2N. 3), каждая из которых является стехиометрической фазой. Как и в случае с другими огнеупорами, продукты, полученные в этих высокотемпературных синтезах, зависят от условий реакции (например, времени, температуры и исходных материалов, включая реагенты и материалы контейнера), а также от режима очистки. Однако существование сесквинитрида с тех пор подверглось сомнению.

Он также может быть получен по диимидному маршруту:

Карботермическое восстановление диоксида кремния в атмосфере азота при 1400–1450 ° C также было исследовано:

Азотирование кремниевого порошка было разработано в 1950-х годах после «повторного открытия» нитрида кремния и стало первым крупномасштабным методом производства порошка. Однако использование сырого кремния низкой чистоты вызвало загрязнение нитрида кремния силикатами и железом. В результате разложения диимида образуется аморфный нитрид кремния, который требует дальнейшего отжига в атмосфере азота при 1400–1500 ° C для преобразования его в кристаллический порошок; Теперь это второй по важности путь коммерческого производства. Карботермическое восстановление было самым ранним методом производства нитрида кремния и в настоящее время считается наиболее экономически эффективным промышленным способом получения порошка нитрида кремния высокой чистоты.

Пленки нитрида кремния электронного качества формируются с использованием химическое осаждение из паровой фазы (CVD) или один из его вариантов, например химическое осаждение из паровой фазы с плазмой (PECVD):

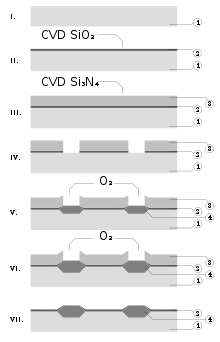

Для нанесения слоев нитрида кремния на полупроводниковые (обычно кремниевые) подложки используются два метода:

Постоянные решетки нитрида кремния и кремния различаются. Следовательно, растяжение или напряжение может возникать в зависимости от процесса осаждения. Это напряжение может быть уменьшено, особенно при использовании технологии PECVD, путем регулирования параметров осаждения.

Нитрид кремния нанопроволока также может быть получен золь-гель методом с использованием карботермического восстановление с последующим азотированием силикагеля, который содержит сверхмелкозернистые углеродные частицы. Частицы могут быть получены разложением декстрозы в диапазоне температур 1200–1350 ° C. Возможные реакции синтеза:

Нитрид кремния трудно производить как сыпучий материал - его нельзя нагревать выше 1850 ° C, что хорошо ниже его точки плавления из-за диссоциации до кремния и азота. Следовательно, применение традиционных методов спекания горячим прессом проблематично. Связывание порошков нитрида кремния может быть достигнуто при более низких температурах путем добавления дополнительных материалов (спекающих добавок или «связующих»), которые обычно вызывают определенную степень жидкофазного спекания. Более чистой альтернативой является использование искрового плазменного спекания, при котором нагрев осуществляется очень быстро (секунды) за счет пропускания импульсов электрического тока через уплотненный порошок. Этим методом были получены плотные компакты нитрида кремния при температурах 1500–1700 ° C.

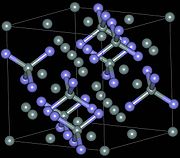

тригональные α-Si. 3N. 4.

гексагональный β-Si. 3N. 4

кубический γ-Si. 3N. 4

Существуют три кристаллографические структуры нитрида кремния (Si. 3N. 4), обозначенные как α, β и γ-фазы. Фазы α и β являются наиболее распространенными формами Si. 3N. 4и могут быть получены при нормальном давлении. Γ-фаза может быть синтезирована только при высоких давлениях и температурах и имеет твердость 35 ГПа.

α- и β-Si. 3N. 4имеют тригональные (символ Пирсона hP28, пространственная группа P31c, № 159) и шестиугольная (hP14, P6 3, № 173) структуры, соответственно, которые построены угловыми -деляющие SiN. 4тетраэдры. Их можно рассматривать как состоящие из слоев атомов кремния и азота в последовательности ABAB... или ABCDABCD... в β-Si. 3N. 4и α-Si. 3N. 4соответственно. Слой AB одинаков в α- и β-фазах, а слой CD в α-фазе связан с AB плоскостью c-скольжения. Тетраэдры Si. 3N. 4в β-Si. 3N. 4связаны между собой таким образом, что образуются туннели, идущие параллельно оси c элементарной ячейки. Из-за плоскости c-скольжения, которая связывает AB и CD, структура α содержит полости вместо туннелей. Кубический γ-Si. 3N. 4часто обозначается в литературе как c-модификация по аналогии с кубической модификацией нитрида бора (c-BN). Он имеет структуру типа шпинели, в которой каждый из двух атомов кремния координирует шесть атомов азота октаэдрически, а один атом кремния координирует четыре атома азота тетраэдрически.

Более длинная последовательность укладки приводит к фаза, имеющая более высокую твердость, чем β-фаза. Однако α-фаза химически нестабильна по сравнению с β-фазой. При высоких температурах, когда присутствует жидкая фаза, α-фаза всегда переходит в β-фазу. Следовательно, β-Si. 3N. 4является основной формой, используемой в керамике Si. 3N. 4.

Помимо кристаллических полиморфов нитрида кремния, стеклоаморфные материалы могут быть образованы в качестве продуктов пиролиза прекерамические полимеры, чаще всего содержащие различные количества остаточного углерода (поэтому их более целесообразно рассматривать как карбонитриды кремния). В частности, поликарбосилазан может быть легко преобразован в аморфную форму материала на основе карбонитрида кремния при пиролизе, что имеет ценные последствия для обработки материалов из нитрида кремния с помощью методов обработки, более широко используемых для полимеров.

В общем, основная проблема с применением нитрида кремния заключалась не в технических характеристиках, а в стоимости. По мере снижения стоимости количество производственных приложений увеличивается.

Одно из основных применений спеченного нитрида кремния - автомобильная промышленность в качестве материала для деталей двигателя. В их число входят дизельные двигатели, свечи накаливания для более быстрого запуска; камеры предварительного сгорания (вихревые камеры) для снижения выбросов, более быстрого запуска и снижения шума; турбокомпрессор для уменьшения задержки двигателя и уменьшения вредных выбросов. В двигателях с искровым зажиганием нитрид кремния используется для подушек коромысел для уменьшения износа , турбин турбокомпрессоров для меньшей инерции и меньшего лага двигателя, а в регулирующие клапаны выхлопных газов для увеличения ускорения. Например, ежегодно производится более 300 000 турбокомпрессоров из спеченного нитрида кремния.

Si3N4детали подшипников

Si3N4детали подшипников Подшипники из нитрида кремния представляют собой как полностью керамические подшипники, так и керамические гибридные подшипники. с шарами из керамики и дорожками из стали. Керамика из нитрида кремния имеет хорошую ударопрочность по сравнению с другой керамикой. Поэтому шариковые подшипники из керамики из нитрида кремния используются в подшипниках типа . Ярким примером является использование подшипников из нитрида кремния в главных двигателях космического корабля NASA Space Shuttle.

. Поскольку шарикоподшипники из нитрида кремния тверже металла, это уменьшает контакт с гусеницей подшипников. Это приводит к снижению трения на 80%, увеличению срока службы в 3-10 раз, увеличению скорости на 80%, уменьшению веса на 60%, способности работать с недостатком смазки, более высокой коррозионной стойкости и более высокой рабочей температуре по сравнению с традиционными металлическими подшипниками. Шарики из нитрида кремния весят на 79% меньше, чем шары из карбида вольфрама. Шарикоподшипники из нитрида кремния используются в автомобильных подшипниках высокого класса, промышленных подшипниках, ветровых турбинах, автоспорте, велосипедах, роликовых коньках и скейтбордах. Подшипники из нитрида кремния особенно полезны в приложениях, где коррозия, электрические или магнитные поля запрещают использование металлов. Например, в приливно-отливных расходомерах, где существует проблема нападения на морскую воду, или в искателях электрического поля.

Si3N4впервые был продемонстрирован как превосходный подшипник в 1972 году, но не был выпущен в производство почти до 1990 года из-за проблем, связанных со снижением стоимости. С 1990 года стоимость существенно снизилась по мере увеличения объемов производства. Хотя подшипники Si. 3N. 4по-прежнему в 2–5 раз дороже лучших стальных подшипников, их превосходные характеристики и срок службы оправдывают быстрое внедрение. В 1996 году в США было произведено около 15–20 миллионов шариков подшипников Si. 3N. 4для станков и многих других областей применения. Рост оценивается в 40% в год, но мог бы быть еще выше, если бы керамические подшипники были выбраны для потребительских применений, таких как роликовые коньки и компьютерные дисководы.

Подруливающее устройство из нитрида кремния. Слева: установлен на испытательном стенде. Справа: Испытания с пропеллентом H 2/O2

Подруливающее устройство из нитрида кремния. Слева: установлен на испытательном стенде. Справа: Испытания с пропеллентом H 2/O2Нитрид кремния уже давно используется в высокотемпературных приложениях. В частности, он был идентифицирован как один из немногих монолитных керамических материалов, способных выдержать серьезные термические удары и температурные градиенты, возникающие в водородно-кислородных ракетных двигателях. Чтобы продемонстрировать эту способность в сложной конфигурации, ученые НАСА использовали передовую технологию быстрого прототипирования для изготовления цельного компонента камеры сгорания / сопла (подруливающего устройства) диаметром один дюйм. Двигатель малой тяги был испытан горячим пламенем с водородно-кислородным ракетным топливом и выдержал пять циклов, включая 5-минутный цикл, до температуры материала 1320 ° C.

В 2010 году нитрид кремния использовался в качестве основного материала в двигателях двигателя. космический зонд JAXA Akatsuki.

нитрид кремния использовался для «микрозатворов», разработанных для ближнего инфракрасного спектрографа на борту космического телескопа Джеймса Уэбба. Согласно НАСА: «рабочая температура является криогенной, поэтому устройство должно работать при чрезвычайно низких температурах. Другой проблемой была разработка жалюзи, которые могли бы: открываться и закрываться многократно без усталости; открываться индивидуально; и открываться достаточно широко, чтобы соответствуют научным требованиям, предъявляемым к прибору. Нитрид кремния был выбран для использования в микрошаттерах из-за его высокой прочности и устойчивости к усталости ». Эта система с микрозатвором позволяет прибору одновременно наблюдать и анализировать до 100 небесных объектов.

Нитрид кремния имеет множество ортопедических применений. Этот материал также является альтернативой PEEK (полиэфирэфиркетон) и титану, которые используются для устройств для спондилодеза. Именно гидрофильная, микротекстурированная поверхность нитрида кремния способствует прочности, долговечности и надежности материала по сравнению с PEEK и титаном.

Недавние исследования нитрида кремния показали, что некоторые композиции этого материала проявляют антибактериальные свойства, противогрибковые свойства и антивирусныесвойства.

Первым основным применением Si. 3N. 4были абразивные и режущие инструменты. Объемный монолитный нитрид кремния используется в качестве материала для режущих инструментов из-за его твердости, термической стабильности и устойчивости к износу. Он особенно рекомендуется для высокоскоростной обработки чугуна . Высокая твердость, вязкость разрушения и стойкость к термическому удару означают, что спеченный нитрид кремния может резать чугун, твердую сталь и сплавы на основе никеля с поверхностной скоростью до 25 раз быстрее, чем те, которые получаются с традиционными материалами, такими как карбид вольфрама. Использование режущих инструментов из Si. 3N. 4оказало огромное влияние на объем производства. Например, торцевое фрезерование серого чугуна пластинами из нитрида кремния вдвое увеличило скорость резания, увеличило стойкость инструмента с одной детали до шести частей на кромку и снизило среднюю стоимость пластин на 50% по сравнению с традиционным карбидом вольфрама . инструменты.

Пример локального окисления кремния через маску Si 3N4

Пример локального окисления кремния через маску Si 3N4Нитрид кремния часто используется в качестве изолятора и химический барьер при производстве интегральных схем, для электрической изоляции различных структур или в качестве маски травления при объемной микрообработке. В качестве пассивирующего слоя для микрочипов он превосходит диоксид кремния, поскольку он является значительно лучшим диффузионным барьером против молекул воды и ионов натрия, двух основных источников коррозии и нестабильности в микроэлектронике. Он также используется в качестве диэлектрика между слоями поликремния в конденсаторах в аналоговых микросхемах.

Si3N4кантилевер, используемый в атомно-силовых микроскопах

Si3N4кантилевер, используемый в атомно-силовых микроскопах Нитрид кремния, нанесенный LPCVD содержит до 8% водорода. Он также испытывает сильное растягивающее напряжение, которое может привести к растрескиванию пленок толщиной более 200 нм. Однако он имеет более высокое удельное сопротивление и электрическую прочность, чем большинство изоляторов, обычно доступных в микротехнологии (10 Ом · см и 10 МВ / см, соответственно).

Не только нитрид кремния, а также различные тройные соединения кремния, азота и водорода (SiN xHy) используются изолирующие слои. Они осаждаются в плазме с использованием следующих реакций:

Эти пленки SiNH имеют гораздо меньшее растягивающее напряжение, но худшие электрические свойства (удельное сопротивление от 10 до 10 Ом · См и диэлектрическая прочность от 1 до 5 МВ / см). Эти кремниевые пленки также термически устойчивы к высоким температурам при определенных физических условиях. Нитрид кремния также используется в ксерографическом процессе в качестве одного из слоев фотобарабана. Нитрид кремния также используется в качестве источника зажигания для бытовых газовых приборов. Из-за своих хороших упругих свойств нитрид кремния, наряду с кремнием и оксидом кремния, является наиболее популярным материалом для кантилеверов - чувствительных элементов атомно-силовых микроскопов.

О первом препарате сообщил в 1857 году Анри Этьен Сент-Клер Девиль и Фридрих Велер. В их методе кремний нагревали в тигле, помещенном внутри другого тигля, заполненного углеродом, чтобы уменьшить проникновение кислорода во внутренний тигель. Они сообщили о продукте, который они назвали нитридом кремния, но не указали его химический состав. Пауль Шютценбергер впервые сообщил о продукте с составом тетранитрида Si. 3N. 4в 1879 году, который был получен нагреванием кремния с браском (паста, полученная путем смешивания древесного угля, угля или кокса с глиной, которая является затем использовался для заливки тиглей) в доменной печи. В 1910 году Людвиг Вайс и Теодор Энгельгардт нагревали кремний в атмосфере чистого азота, чтобы получить Si. 3N. 4. Э. Фридрих и Л. Ситтиг получили Si 3N4в 1925 г. путем карботермического восстановления в атмосфере азота, то есть путем нагревания кремнезема, углерода и азота при 1250–1300 ° C.

Нитрид кремния оставался просто химической диковинкой в течение десятилетий, прежде чем его начали использовать в коммерческих целях. С 1948 по 1952 год компания Carborundum, Ниагара-Фолс, Нью-Йорк, подала заявку на получение нескольких патентов на производство и применение нитрида кремния. К 1958 году Хейнс (Union Carbide ) нитрид кремния находился в промышленном производстве для термопар трубок, ракетных сопел, лодок и тиглей для плавки. металлы. Британские работы по нитриду кремния, начатые в 1953 году, были направлены на высокотемпературные части газовых турбин и привели к разработке нитрида кремния с реакционной связью и нитрида кремния горячего прессования. В 1971 году Агентство перспективных исследовательских проектов Министерства обороны США заключило контракт на 17 миллионов долларов США с Ford и Westinghouse на двоих. керамические газовые турбины.

Несмотря на то, что свойства нитрида кремния были хорошо известны, его естественное появление было обнаружено только в 1990-х годах в виде крошечных включений (размером примерно 2 мкм × 0,5 мкм) в метеоритах. Минерал был назван ниеритом в честь пионера масс-спектрометрии, Альфреда О.С. Ниера. Этот минерал мог быть обнаружен ранее, опять же исключительно в метеоритах, советскими геологами.

| Викискладе есть материалы, связанные с нитридом кремния. |

| NH3. N2H4 | He (N 2)11 | ||||||||||||||||

| Li3N | Be3N2 | BN | β-C 3N4. gC 3N4. CxNy | N2 | NxOy | NF3 | Ne | ||||||||||

| Na3N | Mg3N2 | AlN | Si3N4 | PN. P3N5 | SxNy. SN. S4N4 | NCl 3 | Ar | ||||||||||

| Ca3N2 | ScN | TiN | VN | CrN. | FexNy | Zn3N2 | GaN | Ge3N4 | As | Se | NBr 3 | Kr | |||||

| Sr3N2 | YN | ZrN | NbN | Tc | Ru | Rh | Ag3N | InN | Sn | Sb | Te | NI3 | Xe | ||||

| TaN | WN | Re | Os | Ir | Pt | Au | Hg3N2 | Pb | Po | At | Rn | ||||||

| Rf | Db | Sg | Bh | Hs | Mt | Ds | Rg | Cn | Nh | Fl | Mc | Lv | Ts | Og | |||

| ↓ | |||||||||||||||||

| La | Pr | Nd | Pm | Sm | Eu | Tb | Dy | Ho | Er | Tm | Yb | Lu | |||||

| Ac | Th | Pa | UN | Np | Pu | Am | Cm | Bk | Cf | Es | Fm | Md | Нет | Lr | |||