В контексте производства интегральных схем, нарезка пластин - это процесс, посредством которого кристалл отделяется от пластины из полупроводника после обработки пластины. Процесс нарезки кубиками может включать разметку и ломку, механическую пилку (обычно с помощью станка, называемого пилой для резки кубиками) или лазерной резки. Все методы обычно автоматизированы для обеспечения точности и точности. После процесса нарезания кубиками отдельные кристаллы кремния инкапсулируются в держатели микросхем, которые затем подходят для использования в создании электронных устройств, таких как компьютеры и т. Д.

Во время нарезания кубиками пластины обычно устанавливаются на ленту для нарезания кубиков, которая имеет липкую основу, удерживающую пластину на каркасе из тонкого листового металла. Лента для нарезки кубиками имеет разные свойства в зависимости от области применения. Ленты, отверждаемые УФ-излучением, используются для небольших размеров, а лента для нарезки кубиками без УФ-излучения - для штампов больших размеров. После того, как вафля была нарезана кубиками, кусочки, оставшиеся на ленте для нарезки кубиков, называют штампом, кубиком или штампом. Каждый будет упакован в подходящую упаковку или помещен непосредственно на подложку печатной платы в качестве «голого кристалла». Вырезанные области, называемые улицами штампа, обычно имеют ширину около 75 микрометров (0,003 дюйма). После того, как пластина была нарезана кубиками, матрица будет оставаться на ленте для нарезки кубиков до тех пор, пока они не будут извлечены с помощью оборудования для обработки штампов, такого как устройство для склеивания штампов или сортировщик штампов, в процессе сборки электроники.

Размер матрицы, оставленной на ленте, может варьироваться от 35 мм (очень большой) до 0,1 мм квадратный (очень маленький). Создаваемый штамп может иметь любую форму, образованную прямыми линиями, но обычно они имеют прямоугольную или квадратную форму. В некоторых случаях они могут иметь и другие формы в зависимости от используемого метода разделения. Полноразмерный лазерный станок для резки кубиков может разрезать и разделять в различных формах.

Материалы, нарезанные кубиками, включают стекло, оксид алюминия, кремний, арсенид галлия (GaAs), кремний на сапфире (SoS), Керамика, тонкие составные полупроводники.

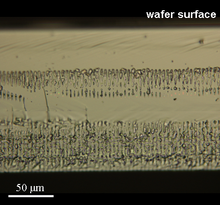

Микрофотография поперечного сечения плоскости скола после скрытого разрезания кремниевой пластины толщиной 150 мкм, ср.

Микрофотография поперечного сечения плоскости скола после скрытого разрезания кремниевой пластины толщиной 150 мкм, ср. Разделение пластин кремниевых пластин также может быть выполнено с помощью лазерной техники, так называемой скрытой резки процесс. Он работает как двухэтапный процесс, в котором дефектные области сначала вводятся в пластину путем сканирования луча вдоль намеченных линий разреза, а во-вторых, нижележащая несущая мембрана расширяется, чтобы вызвать разрушение.

На первом этапе выполняется импульсный Nd: YAG-лазер, длина волны которого (1064 нм) хорошо адаптирована к электронной запрещенной зоне в кремнии (1,11 эВ или 1117 нм), так что максимальное поглощение можно легко регулировать с помощью оптической фокусировки. Области дефектов шириной около 10 мкм регистрируются при многократном сканировании лазером вдоль намеченных дорожек нарезания кубиков, где луч фокусируется на разной глубине пластины. На рисунке представлена оптическая микрофотография плоскости скола отдельного чипа толщиной 150 мкм, который был подвергнут четырем лазерным сканированием, сравните. Наиболее эффективно устраняются самые верхние дефекты, и понятно, что один лазерный импульс вызывает дефектную область кристалла, напоминающую форму пламени свечи. Эта форма вызвана быстрым плавлением и затвердеванием облучаемой области в фокусе лазерного луча, где температура небольших объемов размером всего несколько мкм внезапно повышается до примерно 1000 К в течение наносекунд и снова падает до температуры окружающей среды. Лазер обычно излучает импульс с частотой около 100 кГц, а пластина перемещается со скоростью около 1 м / с. Наконец, в пластину вписывается дефектный участок шириной около 10 мкм, вдоль которого происходит преимущественное разрушение при механической нагрузке. Разрушение выполняется на втором этапе и происходит путем радиального расширения несущей мембраны, к которой прикреплена пластина. Раскол начинается внизу и продвигается к поверхности, из чего следует, что внизу должна быть введена высокая плотность искажения.

Преимущество незаметного процесса нарезки кубиками заключается в том, что он не требует охлаждающей жидкости. Методы сухого нарезания кубиками неизбежно должны применяться для изготовления определенных микроэлектромеханических систем (MEMS ), в частности, когда они предназначены для биоэлектронных приложений. Кроме того, незаметное нарезание кубиками практически не приводит к образованию мусора и позволяет улучшить использование поверхности пластины за счет меньших потерь при пропиле по сравнению с пилой для пластин. Измельчение пластин может быть выполнено после этого этапа для уменьшения толщины матрицы.

Процесс DBG или «нарезание кубиков перед измельчением» представляет собой способ разделения штампов без нарезания кубиками. Разделение происходит на этапе утонения пластины. Вафли сначала нарезаются кубиками с использованием половинной резки на глубину ниже конечной целевой толщины. Затем пластину утончают до заданной толщины, закрепляя на специальной липкой пленке, а затем прикрепляют к съемной ленте, чтобы удерживать матрицы на месте, пока они не будут готовы к этапу упаковки. Преимущество процесса DBG - более высокая прочность штампа. В качестве альтернативы можно использовать плазменную режущую кромку, которая заменяет пилу для резки нарезки на DRIE плазменное травление.

Для процесса DBG требуется шлифовальная лента для обратной стороны, которая имеет следующие характеристики: 1) сильная сила сцепления ( Предотвращает проникновение шлифовальной жидкости и пыли штампа во время шлифования), 2) поглощение и / или снятие напряжения сжатия и напряжения сдвига во время шлифования, 3) подавляет растрескивание из-за контакта между штампами, 4) прочность сцепления, которая может быть значительно снижена при УФ-облучении.