Автоматическое управление процессом в непрерывных производственных процессах представляет собой комбинацию управления инженерия и химическая инженерия дисциплины, в которых используются промышленные системы управления для достижения уровня согласованности, экономичности и безопасности производства, который не может быть достигнут только с помощью ручного управления человеком. Он широко применяется в таких отраслях, как нефтепереработка, производство целлюлозы и бумаги, химическая обработка и электростанции.

Существует широкий диапазон размеров, типов и сложности, но он позволяет небольшому количеству операторов управлять сложными процессами с высокой степенью согласованности. Разработка больших автоматических систем управления технологическим процессом сыграла важную роль в создании возможностей для проектирования больших объемов и сложных процессов, которые нельзя было бы использовать иначе экономически или безопасно.

Применения могут варьироваться от управления температурой и уровнем в отдельной технологической емкости до полного химического завода с несколькими тысячами контуров управления.

Первые прорывы в области управления технологическими процессами чаще всего проявлялись в виде устройств для контроля воды. Ктесибию из Александрии приписывают изобретение поплавковых клапанов для регулирования уровня воды в водяных часах в 3 веке до нашей эры. В 1 веке нашей эры Герон из Александрии изобрел водяной клапан, похожий на заливной клапан, используемый в современных туалетах.

Более поздние изобретения в области управления технологическим процессом касались основных принципов физики. В 1620 году Корнлис Дреббель изобрел биметаллический термостат для регулирования температуры в печи. В 1681 году Денис Папен обнаружил, что давление внутри сосуда можно регулировать, помещая грузы на крышку сосуда. В 1745 году Эдмунд Ли создал веерный хвост для повышения эффективности ветряной мельницы; Фантайл представлял собой ветряную мельницу меньшего размера, размещенную на 90 ° относительно больших вентиляторов, чтобы мельница была направлена прямо на встречный ветер.

С началом промышленной революции в 1760-х годах изобретения в области управления технологическими процессами были направлены на замену людей-операторов механизированными процессами. В 1784 году Оливер Эванс создал водяную мельницу, которая работала с ведрами и шнековыми конвейерами. Генри Форд применил ту же теорию в 1910 году, когда была создана конвейерная линия, чтобы уменьшить вмешательство человека в процесс производства автомобилей.

Для непрерывно изменяемого управления технологическим процессом только в 1922 году появился формальный закон управления для того, что мы сейчас называем ПИД-регулирование или трехстороннее регулирование было впервые разработано с использованием теоретического анализа русско-американским инженером Николасом Минорским. Минорский занимался разработкой и разработкой системы автоматического управления кораблем для ВМС США и основывал свой анализ на наблюдениях за рулевым . Он отметил, что рулевой управлял кораблем, основываясь не только на текущей ошибке курса, но и на прошлой ошибке, а также на текущей скорости изменения; Затем Минорский дал ему математическую трактовку. Его целью была стабильность, а не общий контроль, что значительно упростило задачу. Хотя пропорциональное управление обеспечивало устойчивость к небольшим возмущениям, его было недостаточно для борьбы с устойчивыми возмущениями, особенно с сильным штормом (из-за установившейся ошибки), что потребовало добавления интегрального члена. Наконец, для улучшения стабильности и контроля был добавлен производный член.

Современная диспетчерская, где информация и средства управления отображаются на экранах компьютерной графики. Операторы сидят, так как они могут просматривать и контролировать любую часть процесса со своих экранов, сохраняя при этом обзор предприятия.

Современная диспетчерская, где информация и средства управления отображаются на экранах компьютерной графики. Операторы сидят, так как они могут просматривать и контролировать любую часть процесса со своих экранов, сохраняя при этом обзор предприятия. Управление технологическим процессом на крупных промышленных предприятиях прошло много этапов. Первоначально управление будет осуществляться с локальных панелей технологического предприятия. Однако это потребовало значительных людских ресурсов для работы с этими рассредоточенными группами, и не было общего обзора процесса. Следующим логическим событием стала передача всех измерений станции в центральную диспетчерскую, где постоянно находился персонал. По сути, это была централизация всех локализованных панелей с преимуществами более низкого уровня персонала и более легкого обзора процесса. Часто контроллеры находились за панелями диспетчерской, и все автоматические и ручные управляющие сигналы передавались обратно на завод. Однако, обеспечивая централизованное управление, эта компоновка была негибкой, так как каждый контур управления имел собственное аппаратное обеспечение контроллера, и для просмотра различных частей процесса требовалось постоянное движение оператора в диспетчерской.

С появлением электронных процессоров и графических дисплеев стало возможным заменить эти дискретные контроллеры компьютерными алгоритмами, размещенными в сети стоек ввода / вывода с собственными процессорами управления. Они могут быть распределены по предприятию и сообщаться с графическим дисплеем в диспетчерской или комнатах. Так родилась распределенная система управления.

Внедрение DCS позволило легко объединить и переконфигурировать средства управления производством, такие как каскадные петли и блокировки, а также легкое взаимодействие с другими производственными компьютерными системами. Он обеспечил сложную обработку аварийных сигналов, ввел автоматическую регистрацию событий, устранил необходимость в физических записях, таких как регистраторы диаграмм, позволил объединить стойки управления в сеть и, таким образом, локально расположить их на заводе, чтобы сократить количество прокладок кабелей, и обеспечил высокоуровневые обзоры состояния завода и производства. уровни.

Функциональные уровни операции управления производством.

Функциональные уровни операции управления производством. Прилагаемая диаграмма является общей моделью, которая показывает функциональные уровни производства в большом процессе с использованием процессора и компьютерного управления.

Ссылаясь на схему: Уровень 0 содержит полевые устройства, такие как датчики расхода и температуры (показания параметров процесса - PV), и конечные элементы управления (FCE), такие как регулирующие клапаны ; Уровень 1 содержит промышленные модули ввода / вывода (I / O) и связанные с ними распределенные электронные процессоры; Уровень 2 содержит управляющие компьютеры, которые собирают информацию от узлов процессора в системе и предоставляют экраны управления оператором; Уровень 3 - это уровень контроля производства, который напрямую не контролирует процесс, но занимается мониторингом производства и мониторингом целей; Уровень 4 - это уровень планирования производства.

Чтобы определить фундаментальную модель для любого процесса, входы и выходы системы определяются иначе, чем для других химических процессов. Уравнения баланса определяются управляющими входами и выходами, а не материальными входами. Модель управления - это набор уравнений, используемых для прогнозирования поведения системы, которые могут помочь определить, какой будет реакция на изменения. Переменная состояния (x) - это измеримая переменная, которая является хорошим индикатором состояния системы, например температуры (энергетический баланс), объема (массовый баланс) или концентрации (компонентный баланс). Входная переменная (u) - это заданная переменная, которая обычно включает расход.

Важно отметить, что входящие и исходящие потоки считаются входами управления. Управляющий вход можно классифицировать как управляемую, возмущающую или неконтролируемую переменную. Параметры (p) обычно являются физическим ограничением и чем-то, что фиксируется для системы, например, объемом емкости или вязкостью материала. Выход (y) - это показатель, используемый для определения поведения системы. Управляющий выход можно разделить на измеряемый, неизмеряемый или неконтролируемый.

Процессы можно охарактеризовать как периодические, непрерывные или гибридные. Пакетные приложения требуют, чтобы определенные количества сырья были объединены определенным образом в течение определенной продолжительности для получения промежуточного или конечного результата. Одним из примеров является производство клеев и клеев, которое обычно требует смешивания сырья в нагретом сосуде в течение определенного периода времени для образования определенного количества конечного продукта. Другими важными примерами являются производство продуктов питания, напитков и лекарств. Периодические процессы обычно используются для производства относительно небольшого или среднего количества продукта в год (от нескольких фунтов до миллионов фунтов).

Непрерывная физическая система представлена через переменные, плавные и непрерывные во времени. Например, регулирование температуры воды в нагревательной рубашке является примером непрерывного управления технологическим процессом. Некоторые важные непрерывные процессы - это производство топлива, химикатов и пластмасс. Непрерывные производственные процессы используются для производства очень больших объемов продукции в год (от миллионов до миллиардов фунтов). Такие элементы управления используют обратную связь, например, в ПИД-регуляторе. ПИД-регулятор включает функции пропорционального, интегрирующего и производного регуляторов.

Приложения, содержащие элементы управления периодическим и непрерывным процессом, часто называют гибридными приложениями.

Пример непрерывного контура управления потоком. Сигнализация осуществляется с помощью стандартных токовых контуров 4-20 мА, а «интеллектуальный» позиционер клапана обеспечивает правильную работу регулирующего клапана.

Пример непрерывного контура управления потоком. Сигнализация осуществляется с помощью стандартных токовых контуров 4-20 мА, а «интеллектуальный» позиционер клапана обеспечивает правильную работу регулирующего клапана. Основной строительный блок любой промышленной системы управления это контур управления, который управляет только одной переменной процесса. Пример показан на прилагаемой диаграмме, где расход в трубопроводе регулируется ПИД-регулятором, которому помогает то, что фактически представляет собой каскадный контур в виде сервоконтроллера клапана, чтобы гарантировать правильное положение клапана.

Некоторые большие системы могут иметь несколько сотен или тысяч контуров управления. В сложных процессах циклы интерактивны, так что работа одного цикла может влиять на работу другого. Системная диаграмма для представления контуров управления - это Схема трубопроводов и приборов.

Обычно используемые контроллеры: программируемый логический контроллер (ПЛК), Распределенная система управления (DCS) или SCADA.

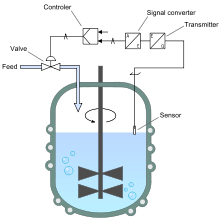

Пример системы контроля уровня реактора непрерывного действия с мешалкой. Управление потоком в резервуар будет отключено от регулятора уровня.

Пример системы контроля уровня реактора непрерывного действия с мешалкой. Управление потоком в резервуар будет отключено от регулятора уровня. Показан еще один пример. Если бы регулирующий клапан использовался для поддержания уровня в резервуаре, контроллер уровня сравнивал бы эквивалентное показание датчика уровня с заданным значением уровня и определял бы необходимость большего или меньшего открытия клапана для поддержания уровня постоянным. Затем каскадный регулятор потока может рассчитать изменение положения клапана.

Экономический характер многих продуктов, производимых периодическими и непрерывными процессами, требует высокоэффективной работы из-за низкой прибыли. Конкурирующим фактором в управлении процессом является то, что продукты должны соответствовать определенным спецификациям, чтобы быть удовлетворительными. Эти спецификации могут иметь две формы: минимум и максимум для свойства материала или продукта или диапазон, в пределах которого должно находиться свойство. Все контуры восприимчивы к сбоям, и поэтому необходимо использовать буфер для заданных значений процесса, чтобы гарантировать, что нарушения не приведут к выходу материала или продукта за пределы технических характеристик. Этот буфер требует экономических затрат (например, дополнительная обработка, поддержание повышенных или пониженных условий процесса и т. Д.).

Эффективность процесса можно повысить за счет снижения маржи, необходимой для обеспечения соответствия спецификациям продукта. Это может быть достигнуто путем улучшения управления процессом, чтобы минимизировать влияние нарушений на процесс. Эффективность повышается за счет двухэтапного метода сужения дисперсии и смещения цели. Маржа может быть уменьшена за счет различных модернизаций процесса (например, модернизации оборудования, улучшенных методов контроля и т. Д.). После того, как пределы сужаются, можно провести экономический анализ процесса, чтобы определить, как следует сместить целевое значение уставки. Менее консервативные настройки процесса приводят к повышению экономической эффективности. Эффективные стратегии управления процессами увеличивают конкурентное преимущество производителей, которые их нанимают.