Борид алюминия и магния или Al3Mg3B56, известный как BAM, представляет собой химическое соединение из алюминия, магний и бор. В то время как его номинальная формула - AlMgB 14, химический состав ближе к Al 0,75 Mg 0,75 B14. Это керамический сплав, который очень устойчив к износу и имеет чрезвычайно низкий коэффициент трения скольжения, достигая рекордного значения 0,04 дюйма без смазки и 0,02 дюйма. смазанные композиты AlMgB 14 -TiB 2. Впервые сообщалось в 1970 году, BAM имеет орторомбическую структуру с четырьмя икосаэдрическими B12звеньями на элементарную ячейку. Этот сверхтвердый материал имеет коэффициент теплового расширения , сравнимый с коэффициентами других широко используемых материалов, таких как сталь и бетон.

Порошки БАМ коммерчески производятся путем нагревания почти стехиометрической смеси элементарного бора (низкосортного, потому что он содержит магний) и алюминий в течение нескольких часов при температуре в диапазоне от 900 ° C до 1500 ° C. Затем паразитные фазы растворяют в горячей соляной кислоте. Чтобы облегчить реакцию и сделать продукт более однородным, исходную смесь можно перерабатывать в высокоэнергетической шаровой мельнице . Все предварительные обработки проводятся в сухой инертной атмосфере, чтобы избежать окисления металлических порошков.

пленки БАМ могут быть нанесены на кремний или металлы с помощью импульсного лазерного осаждения с использованием AlMgB 14 порошок в качестве мишени, тогда как объемные образцы получают путем спекания порошка.

БАМ обычно содержит небольшие количества примесных элементов (например, кислорода и железа), которые попадают в материал во время приготовления. Считается, что присутствие железа (чаще всего попадающего в виде частиц износа из мельничных флаконов и сред) служит вспомогательным для спекания. БАМ может быть легирован кремнием, фосфором, углеродом, диборидом титана (TiB 2), нитрид алюминия (AlN), карбид титана (TiC) или нитрид бора (BN).

БАМ имеет самый низкий из известных коэффициентов трения без смазки (0,04), возможно, из-за самосмазывания.

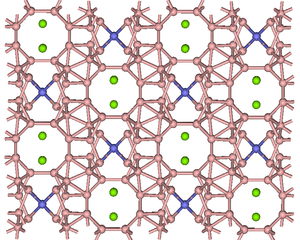

Кристаллическая структура BAM, если смотреть вдоль оси кристалла. Синий: Al, зеленый: Mg, красный: B.

Кристаллическая структура BAM, если смотреть вдоль оси кристалла. Синий: Al, зеленый: Mg, красный: B. Большинство сверхтвердых материалов имеют простые высокосимметричные кристаллические структуры, например, кубический алмаз или цинковая обманка. Однако БАМ имеет сложную кристаллическую структуру с низкой симметрией с 64 атомами на элементарную ячейку. Элементарная ячейка имеет орторомбическую, а ее наиболее характерной особенностью являются четыре борсодержащих икосаэдра. Каждый икосаэдр содержит 12 атомов бора. Еще восемь атомов бора соединяют икосаэдры с другими элементами в элементарной ячейке. Заселенность металлических позиций в решетке ниже единицы, и, таким образом, хотя материал обычно идентифицируется формулой AlMgB 14, его химический состав ближе к Al 0,75 Mg 0,75 B14. Такая не стехиометрия типична для боридов (см. кристаллическая структура боридов металлов с высоким содержанием бора и карбида бора ). Параметры элементарной ячейки BAM: a = 1,0313 нм, b = 0,8115 нм, c = 0,5848 нм, Z = 4 (четыре структурных элемента на элементарную ячейку), пространственная группа Imma, символ Пирсона oI68, плотность 2,59 г / см. Температура плавления приблизительно равна 2000 ° C.

BAM имеет ширину запрещенной зоны около ~ 1,5 эВ. Значительное поглощение наблюдается при энергиях подзонной зоны и связано с атомами металла. Удельное электрическое сопротивление зависит от чистоты образца и составляет около 10 Ом · см. Коэффициент Зеебека относительно высокий, от -5,4 до -8,0 мВ / К. Это свойство возникает из-за переноса электронов от атомов металла к икосаэдрам бора и является благоприятным для термоэлектрических применений.

микротвердость порошков БАМ составляет 32– 35 ГПа. Его можно увеличить до 45 ГПа путем легирования богатым бором боридом титана. Вязкость разрушения можно повысить с помощью TiB 2 или путем нанесения квазиаморфной пленки БАМ. Добавление AlN или TiC в БАМ снижает его твердость. По определению, значение твердости, превышающее 40 ГПа, делает БАМ сверхтвердым материалом. В композите БАМ-TiB 2 максимальная твердость и ударная вязкость достигаются при ~ 60 об.% TiB 2. Скорость износа улучшается за счет увеличения содержания TiB 2 до 70–80% за счет потери твердости ~ 10%. Добавка TiB 2 представляет собой износостойкий материал с твердостью 28–35 ГПа.

Коэффициент теплового расширения (TEC, также известный как коэффициент теплового расширения, COTE) для AlMgB 14 был измерен как 9 × 10 K с помощью дилатометрии и высокотемпературной дифракции рентгеновских лучей с использованием синхротронного излучения. Это значение довольно близко к COTE для широко используемых материалов, таких как сталь, титан и бетон. На основании значений твердости, указанных для AlMgB 14, и самих материалов, используемых в качестве износостойких покрытий, COTE AlMgB 14 можно использовать при определении методов нанесения покрытия и характеристик детали после эксплуатации.

| Материал | TEC (10 K) |

|---|---|

| AlMgB 14 | 9 |

| Сталь | 11,7 |

| Ti | 8,6 |

| Бетон | 10–13 |

Композит БАМ и TiB 2 (70 объемных процентов TiB2) имеет одно из самых низких значений коэффициентов трения., что составляет 0,04–0,05 при сухом царапании алмазным наконечником (ср. 0,04 для тефлона) и снижается до 0,02 в смазках на водно-гликолевой основе.

BAM имеется в продаже и изучается на предмет потенциальных применений. Например, поршни, уплотнения и лопасти насосов могут быть покрыты BAM или BAM + TiB 2 для уменьшения трения между деталями и увеличения износостойкости. Уменьшение трения снизило бы потребление энергии. BAM можно также наносить на режущие инструменты. Уменьшение трения уменьшит силу, необходимую для резания объекта, продлит срок службы инструмента и, возможно, позволит увеличить скорость резания. Было обнаружено, что покрытия толщиной всего 2–3 микрометра повышают эффективность и снижают износ режущих инструментов.