Процесс электрофоретического осаждения

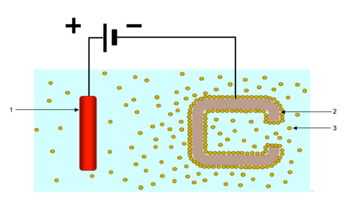

Процесс электрофоретического осаждения Электрофоретическое осаждение (EPD ) - термин, обозначающий широкий диапазон промышленных процессов, который включает гальваническое покрытие, катодное электроосаждение, анодное электроосаждение и электрофоретическое покрытие или электрофоретическая окраска . Характерной особенностью этого процесса является то, что коллоидные частицы, взвешенные в жидкой среде, мигрируют под действием электрического поля (электрофорез ). и наносятся на электрод . Все коллоидные частицы, которые можно использовать для образования стабильных суспензий и которые могут нести заряд, можно использовать в электрофоретическом осаждении. Сюда входят такие материалы, как полимеры, пигменты, красители, керамика и металлы.

. Этот процесс полезен для нанесения материалы на любую электропроводящую поверхность. Отлагаемые материалы являются основным определяющим фактором реальных условий обработки и оборудования, которое может быть использовано.

Из-за широкого использования процессов электрофоретической окраски во многих отраслях промышленности, водный EPD является наиболее распространенным коммерчески используемым процессом EPD. Однако известны применения для неводного электрофоретического осаждения. Применение неводного EPD в настоящее время изучается для использования в производстве электронных компонентов и производстве керамических покрытий. Преимущество безводных процессов состоит в том, что они позволяют избежать электролиза воды и выделения кислорода, которое сопровождает электролиз.

Этот процесс в промышленности используется для нанесения покрытий на металлические изделия. Он широко используется для покрытия кузовов и деталей автомобилей, тракторов и тяжелого оборудования, электрических распределительных устройств, бытовой техники, металлической мебели, контейнеров для напитков, крепежных деталей и многих других промышленных продуктов.

Процессы ЭПД часто применяются для изготовления фотокатализаторов на основе диоксида титана (TiO 2) для водоочистки с использованием порошков-предшественников, которые можно иммобилизовать с помощью методов ЭПД. на различные вспомогательные материалы. Толстые пленки, полученные таким образом, обеспечивают более дешевый и более быстрый синтез по сравнению с тонкими пленками золь-гель наряду с более высокими уровнями площади поверхности фотокатализатора.

При изготовлении твердооксидных топливных элементов технологии EPD широко используются для изготовления пористых анодов ZrO 2 из порошковых прекурсоров на проводящих подложках.

Обработка EPD имеет ряд преимуществ, которые сделали такие методы широко используемыми.

Толстые, сложные керамические изделия были изготовлены в нескольких исследовательских лабораториях. Кроме того, EPD использовался для создания индивидуальных микроструктур, таких как функциональные градиенты и ламинаты, посредством управления суспензией во время обработки.

Первый патент на использование Электрофоретическая роспись была награждена в 1917 году Дэйви и General Electric. С 1920-х годов этот процесс используется для нанесения латекса каучука. В 1930-х годах были выданы первые патенты, в которых описывались основно-нейтрализованные вододиспергируемые смолы, специально разработанные для EPD.

Электрофоретическое покрытие начало принимать свою нынешнюю форму в конце 1950-х годов, когда доктор Джордж Э. Ф. Брюэр и команда Ford Motor Company начали работать над разработкой процесса покрытия автомобилей. Первая коммерческая анодная автомобильная система начала работать в 1963 году.

Первый патент на катодный продукт EPD был выдан в 1965 году и переуступлен BASF AG. PPG Industries, Inc. была первой, кто ввел в производство катодный ЭПД в 1970 году. Первое применение катодного ЭПД в автомобильной промышленности произошло в 1975 году. Сегодня в мире используется около 70% объема ЭПД. сегодня это катодный тип EPD, в основном из-за широкого использования этой технологии в автомобильной промышленности. Это, вероятно, лучшая из когда-либо разработанных систем, которая позволила значительно продлить срок службы кузова в автомобильной промышленности.

Были выданы тысячи патентов, касающихся различных составов EPD, процессов EPD и изделий, покрытых EPD.. Хотя патенты были выданы различными государственными патентными ведомствами, практически за всеми значительными изменениями можно проследить рассмотрение патентов, выданных США. Бюро по патентам и товарным знакам.

Общий производственный процесс электрофоретического осаждения состоит из нескольких подпроцессов:

Во время самого процесса EPD, постоянный ток применяется к раствору полимеров с ионизируемыми группами или коллоидной суспензии полимеров с ионизируемыми группами, которая также может включать твердые материалы, такие как пигменты. и наполнители. Ионизируемые группы, включенные в полимер, образуются в результате реакции кислоты и основания с образованием соли. Конкретный заряд, положительный или отрицательный, который сообщается полимеру, зависит от химической природы ионизируемой группы. Если ионизируемые группы полимера являются кислотами, полимер будет нести отрицательный заряд при солении с основанием. Если ионизируемые группы на полимере являются основаниями, полимер будет нести положительный заряд при солении кислотой.

Существует два типа процессов EPD: анодный и катодный. В анодном процессе отрицательно заряженный материал осаждается на положительно заряженном электроде или аноде. В катодном процессе положительно заряженный материал осаждается на отрицательно заряженном электроде или катоде.

. При приложении электрического поля все заряженные частицы мигрируют в процессе электрофореза в направлении электрод с противоположным зарядом. Существует несколько механизмов, с помощью которых материал может осаждаться на электроде:

Первичный электрохимический Процесс, который происходит во время водного электроосаждения, представляет собой электролиз воды. Это может быть продемонстрировано следующими двумя половинными реакциями, которые происходят на двух электродах:

в анодном осаждения, осаждаемый материал будет иметь соли кислоты в качестве несущей заряд группы. Эти отрицательно заряженные анионы реагируют с положительно заряженными ионами водорода (протонами), которые образуются на аноде в результате электролиза воды с преобразованием исходной кислоты. Полностью протонированная кислота не несет заряда (разрушение заряда), менее растворима в воде и может выпадать из воды в осадок на анод.

Аналогичная ситуация имеет место при катодном осаждении, за исключением того, что осаждаемый материал будет иметь соли основания в качестве несущей заряд группы. Если соль основания была образована посредством протонирования основания, протонированное основание будет реагировать с гидроксильными ионами, образующимися в результате электролиза воды, с образованием нейтрально заряженного основания (снова разрушение заряда) и воды. Незаряженный полимер менее растворим в воде, чем при загрузке, и происходит осаждение на катоде.

Ониевые соли, которые использовались в катодном процессе, не являются протонированными основаниями и не осаждаются по механизму разрушения заряда. Эти материалы могут быть нанесены на катод путем концентрационной коагуляции и высаливания. Когда коллоидные частицы достигают твердого объекта, на который нужно нанести покрытие, они сжимаются, и вода из пустот вытесняется наружу. Когда отдельные мицеллы сжимаются, они схлопываются, образуя мицеллы все большего размера. Коллоидная стабильность обратно пропорциональна размеру мицеллы, поэтому по мере того, как мицеллы становятся больше, они становятся все менее и менее стабильными, пока не выпадут в осадок из раствора на покрываемый объект. По мере того, как все больше и больше заряженных групп концентрируется в меньшем объеме, это увеличивает ионную силу среды, что также способствует осаждению материалов из раствора. Оба эти процесса происходят одновременно и оба способствуют отложению материала.

В процессе водного осаждения газ образуется на обоих электродах. Газообразный водород образуется на катоде и газообразный кислород на аноде. При заданном количестве переноса заряда генерируется ровно в два раза больше водорода по сравнению с кислородом на молекулярной основе.

Это оказывает значительное влияние на процесс нанесения покрытия. Наиболее очевидным является внешний вид пленки, нанесенной до начала выпечки. Катодный процесс приводит к тому, что в пленке улавливается значительно больше газа, чем анодный процесс. Поскольку газ имеет более высокое электрическое сопротивление, чем осаждающая пленка или сама ванна, количество газа оказывает существенное влияние на ток при заданном приложенном напряжении. Вот почему катодные процессы часто могут работать при значительно более высоких напряжениях, чем соответствующие анодные процессы.

Осажденное покрытие имеет значительно более высокое сопротивление, чем объект, на который наносится покрытие. По мере осаждения осажденной пленки сопротивление увеличивается. Увеличение сопротивления пропорционально толщине осажденной пленки, и, таким образом, при заданном напряжении электрический ток уменьшается по мере того, как пленка становится толще, пока, наконец, не достигнет точки, в которой осаждение замедлилось или прекратилось. (самоограничение). Таким образом, приложенное напряжение является основным регулятором количества нанесенной пленки.

Способность покрытия EPD покрывать внутренние углубления детали называется «метательной мощностью». Во многих областях применения желательно использовать материалы покрытия с высокой метательной мощностью. Бросковая сила покрытия зависит от ряда переменных, но в целом можно сказать, что чем выше напряжение покрытия, тем дальше данное покрытие «забросит» углубления. Электрофоретические краски с высокой рассеиваемой мощностью обычно используют рабочее напряжение, превышающее 300 вольт постоянного тока.

Температура покрытия также является важной переменной, влияющей на процесс EPD. Температура покрытия влияет на проводимость ванны и проводимость осажденной пленки, которая увеличивается с повышением температуры. Температура также влияет на вязкость нанесенной пленки, что, в свою очередь, влияет на способность нанесенной пленки высвобождать образующиеся пузырьки газа.

Температура коалесценции системы покрытия также является важной переменной для разработчика покрытия. Его можно определить, построив график зависимости толщины пленки данной системы от температуры покрытия, сохраняя постоянными время нанесения покрытия и профиль приложения напряжения. При температурах ниже температуры коалесценции поведение пленки при росте и разрушении сильно отличается от обычной практики в результате пористого осаждения.

Время нанесения покрытия также является важной переменной при определении толщины пленки, качества нанесенной пленки и рассеивающей способности. В зависимости от типа покрываемого объекта время нанесения покрытия может составлять от нескольких секунд до нескольких минут.

Максимальное напряжение, которое можно использовать, зависит от типа системы покрытия и ряда других факторов. Как уже говорилось, толщина пленки и рассеиваемая мощность зависят от приложенного напряжения. Однако при слишком высоком напряжении может произойти явление, называемое «разрывом». Напряжение, при котором возникает это явление, называется «напряжением разрыва». В результате разрыва получается пленка, которая обычно бывает очень толстой и пористой. Обычно это неприемлемо с косметической или функциональной точки зрения. Причины и механизмы разрушения до конца не изучены, однако известно следующее:

Существуют Две основные категории химии EPD: анодная и катодная. Оба продолжают использоваться в коммерческих целях, хотя анодный процесс используется в промышленности в течение более длительного периода времени и, таким образом, считается более старым из двух процессов. У обоих типов процессов есть свои преимущества и недостатки, и разные эксперты могут иметь разные точки зрения на некоторые из плюсов и минусов каждого из них.

Основные преимущества, которые обычно преподносятся для анодного процесса:

Основными преимуществами, которые обычно рекламируются для катодных процессов, являются:

Существенное и реальное отличие, о котором не часто упоминают, заключается в том, что технологии сшивания, катализируемые кислотой, более подходят для анодного процесса. Такие сшивающие агенты широко используются во всех типах покрытий. К ним относятся такие популярные и относительно недорогие сшивающие агенты, как меламин - формальдегид, фенол -формальдегид, карбамидоформальдегид и акриламидные -формальдегидные сшивающие агенты.

Сшивающие агенты меламино-формальдегидного типа, в частности, широко используются в анодных электролитических покрытиях. Сшивающие агенты этих типов относительно недороги и обеспечивают широкий диапазон характеристик отверждения и рабочих характеристик, которые позволяют разработчику покрытия адаптировать продукт для желаемого конечного использования. Покрытия, содержащие этот тип сшивающего агента, могут иметь приемлемую стойкость к УФ-излучению. Многие из них являются материалами с относительно низкой вязкостью и могут действовать как реактивный пластификатор, заменяя часть органического растворителя, который в противном случае мог бы потребоваться. Количество свободного формальдегида, а также формальдегида, которое может выделяться в процессе выпечки, вызывает беспокойство, поскольку они считаются опасными загрязнителями воздуха.

Осажденная пленка в катодных системах является достаточно щелочной, и технологии сшивания, катализируемые кислотой, не были предпочтительны для катодных продуктов в целом, хотя были некоторые исключения. Наиболее распространенный тип химии сшивания, используемый сегодня с катодными продуктами, основан на химии уретана и мочевины.

Ароматический полиуретан и сшивающий агент типа мочевины является одной из важных причин, по которым многие катодные электролитические покрытия демонстрируют высокие уровни защиты от коррозии. Конечно, это не единственная причина, но если сравнить составы для нанесения гальванических покрытий с ароматическими уретановыми сшивающими агентами с аналогичными системами, содержащими алифатические уретановые сшивающие агенты, то системы с ароматическими уретановыми сшивающими агентами работают значительно лучше. Однако покрытия, содержащие сшивающие агенты из ароматического уретана, обычно не обладают хорошими показателями стойкости к УФ-излучению. Если полученное покрытие содержит сшивки из ароматической мочевины, стойкость к ультрафиолетовому излучению будет значительно хуже, чем в случае сшивания только уретана. Недостатком ароматических уретанов является то, что они могут также вызывать пожелтение самого покрытия, а также вызывать пожелтение последующих слоев верхнего покрытия. Значительная нежелательная побочная реакция, которая происходит во время процесса выпечки, дает ароматические полиамины. Можно ожидать, что уретановые сшивающие агенты на основе толуолдиизоцианата (TDI) будут давать толуолдиамин в качестве побочной реакции, тогда как агенты на основе метилендифенилдиизоцианата дают диаминодифенилметан и ароматические полиамины более высокого порядка. Нежелательные ароматические полиамины могут препятствовать отверждению последующих слоев верхнего покрытия, катализируемого кислотой, и могут вызывать отслоение последующих слоев верхнего покрытия после воздействия солнечного света. Хотя промышленность никогда не признавала эту проблему, многие из этих нежелательных ароматических полиаминов известны или предполагаются канцерогенами.

Помимо двух основных категорий анодных и катодных, продукты EPD также можно описать с помощью используемого химического состава основного полимера. Есть несколько типов полимеров, которые используются в коммерческих целях. Многие из более ранних анодных типов были основаны на малеинизированных маслах различных типов, талловое масло и льняное масло были двумя наиболее распространенными. Сегодня преобладают эпоксидные и акриловые смолы. Описание и обычно рекламируемые преимущества заключаются в следующем:

Для заданной напряженности приложенного электрического поля определяется кинетика электрофоретического осаждения. в основном за счет дзета-потенциала и загрузки твердых веществ в суспензии. Кинетика электрофоретического осаждения в основном исследуется для плоских геометрий. Для параллельных плоских электродов кинетика осаждения описывается уравнением Гамакера:

Это уравнение дает электрофоретически осажденную массу m в граммах как функцию электрофоретической подвижности μ (в сантиметрах), загрузки твердых частиц C s (в г · см), площади покрытой поверхности S (см), напряженность электрического поля E (В см) и время t (с). Это уравнение полезно для оценки эффективности применяемых процессов EPD относительно теоретических значений.

В некоторых приложениях, таких как осаждение керамических материалов, нельзя применять напряжение выше 3–4 В в водном EPD, если необходимо избежать электролиза воды.. Однако более высокие прикладываемые напряжения могут быть желательны для достижения большей толщины покрытия или увеличения скорости осаждения. В таких случаях вместо воды в качестве жидкой среды используются органические растворители. В качестве органических растворителей обычно используются полярные растворители, такие как спирты и кетоны. Этанол, ацетон и метилэтилкетон являются примерами растворителей, которые, как сообщалось, являются подходящими кандидатами для использования в электрофоретическом осаждении.