| Железная печь Корнуолла | |

| США Национальный регистр исторических мест | |

| США Национальный исторический район | |

| Исторический маркер штата Пенсильвания | |

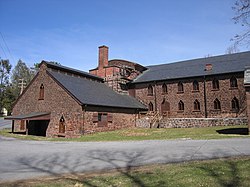

Главное здание в Корнуоллской железной печи Главное здание в Корнуоллской железной печи | |

| |

| Местоположение | Рексмонт-роуд. и Boyd St., Корнуолл, Пенсильвания |

|---|---|

| Координаты | 40 ° 16'14 ″ N 76 ° 24'22 ″ W / 40,27056 ° N 76,40611 ° W / 40,27056; -76.40611 Координаты : 40 ° 16′14 ″ N 76 ° 24′22 ″ W / 40,27056 ° N 76,40611 ° W / 40,27056; -76,40611 |

| Площадь | 175 акров (71 га) |

| Построен | 1742 |

| Архитектор | Питер Грабб |

| Ссылка NRHP Нет. | 66000671 |

| Важные даты | |

| Добавлено в NRHP | 13 ноября 1966 г. |

| Назначен NHLD | 3 ноября 1966 г. |

| Назначен PHMC | 1 августа 1948 г. и 1 июня 2005 г. |

Корнуоллская железная печь является обозначенным Национальным историческим памятником, находящимся в ведении Комиссии по истории и музеям Пенсильвании в Корнуолл, округ Ливан, Пенсильвания в Соединенных Штатах. Печь была ведущим производителем железа в Пенсильвании с 1742 года до тех пор, пока не была закрыта в 1883 году. Печи, вспомогательные постройки и окружающее сообщество были сохранены как историческое место и музей, что позволяет заглянуть в промышленное прошлое округа Ливан.. Это единственная уцелевшая доменная печь для сжигания угля на своей первоначальной плантации в западном полушарии. Основанная Питером Граббом в 1742 году, Cornwall Furnace управлялась во время революции его сыновьями Кертисом и Питером-младшим, которые были основными поставщиками оружия Джорджу Вашингтону. Роберт Коулман приобрел Cornwall Furnace после революции и стал первым миллионером Пенсильвании. Право собственности на печь и ее окрестности было передано Содружеству Пенсильвании в 1932 году.

Корнуоллская железная печь была одним из многих металлургических заводов, построенных в Пенсильвании в течение шестидесяти лет, с 1716 по 1776 год. В Колониальной Пенсильвании работало не менее 21 доменной печи, 45 кузн, четырех обводных цехов, шести сталеплавильных печей, трех продольных станов, двух толстолистовых станов и одного проволочного стана..

Печи в Cornwall Furnace прошли две стадии технологического процесса. Питер Грабб родился в Делавэре около 1702 года и поселился на территории нынешнего графства Ливан в 1734 году. Он купил около 300 акров (1,2 км) земли, богатой магнетитом. Грабб также заметил, что на его земле есть другие природные ресурсы, необходимые для производства железа. А именно, обширные лесонасаждения древесины для производства древесного угля, проточная вода для работы сильфонов и достаточное количество известняка, необходимого для добавления флюса в плавильные печи. Планам Грабба способствовал еще и тот факт, что магнетит в Корнуолле находился либо очень близко к его земле, либо на ее поверхности. Он был готов заняться металлургическим бизнесом и приступил к строительству железной «плантации». Эти центры производства железа обычно располагались далеко от сильно очищенных сельскохозяйственных угодий и располагались в районе хребтов и долин штата Пенсильвания. Грабб построил свои печи, сначала каменную, а затем более современную доменную печь, работающую на угле, а также вспомогательные здания и деревню мельниц, которая была необходима для размещения его рабочих. Он назвал свое предприятие Корнуоллом, потому что его отец, Джон Грабб, приехал из Корнуолла, Великобритания, в 1677 году. Железная печь Корнуолла отлично подходила для экономики, основанной на сельском хозяйстве Тринадцати колоний. Железо требовалось для изготовления инструментов, гвоздей и оружия. Официальная политика Великобритании осуждала производство в колониях, но Англия больше не могла производить необходимое железо для своих нужд, не говоря уже о потребностях колонистов. Фактически Англия стала зависимой от импорта железа из Швеции..

Питер Грабб был не мастером по металлу, а строителем. В 1745 году он сдал металлургический завод в аренду консорциуму Cury and Company на 25 лет и вернулся в Уилмингтон. Консорциум продолжил операцию, и после его смерти в 1754 году право собственности перешло к сыновьям Питера, Кертису и Питеру-младшему. Братья взяли на себя операцию в 1765 году и успешно провели ее до конца 1780-х гг. Кертис управлял печью Корнуолла и жил на ее территории; В 1773 году он построил 19 комнат особняка, который до сих пор стоит на видном месте рядом с имением. Питер-младший управлял кузницей в Хопуэлле, перерабатывая чугун, произведенный в печи, в более ценный чугун. Металлургический завод был основным поставщиком для войны за независимость, и Джордж Вашингтон однажды посетил его, чтобы проинспектировать его. К несчастью для семьи Грабб, как описано в биографии Кертиса Грабба, они не смогли сохранить контроль над операцией после женитьбы Кертиса в 1783 году. Большая часть владений Грабба постепенно перешла в руки Роберта. Коулман, кульминация которого наступила в 1798 году. Сын Коулмана, Уильям, был назначен менеджером Корнуоллской печи и жил в особняке; в 1865 году Колеманы перестроили его в структуру из 29 комнат, известную сегодня как особняк Букингема.

В истории американских колоний Закон о железе, принятый в 1750 году, был частью британского законодательства, направленного на поощрение производства сырья (включая чугун ) в колониальной Америке, но ограничить их производство там готовыми изделиями из железа. Существующие производственные предприятия могли продолжаться, но новые для определенных процессов были запрещены.

Первая печь, построенная Питером Граббом в Корнуоллской железной печи, была bloomery. Грабб построил его в 1737 году, чтобы проверить рыночную стоимость своей руды. Это был экономичный способ проверить рынок без необходимости инвестировать в строительство более эффективной и прибыльной доменной печи.

Блумерка - это, по сути, увеличенный кузнечный очаг. Он представляет собой яму или дымоход с жаропрочными стенками из земли, глины или камня. (Песчаник использовался в Корнуолле.) Рядом с дном одна или несколько глиняных труб проходят через боковые стенки. Эти трубы, называемые фурмами, позволяют воздуху входить в печь либо за счет естественной тяги, либо за счет нагнетания сильфона . Отверстие в нижней части цветника можно использовать для удаления налетов, или же цветок можно перевернуть и удалить налет с дна.

Первым шагом перед использованием блюмера является подготовка древесного угля и железной руды. Древесный уголь производится путем нагревания древесины для производства почти чистого углеродного топлива, необходимого для процесса рафинирования. Руда разбивается на мелкие кусочки и обжигается на огне, чтобы удалить из нее влагу. Любые крупные примеси в руде можно измельчить и удалить. Поскольку шлак из предыдущих блюмов может иметь высокое содержание железа, шлак из предыдущих блюмов может быть разбит и переработан в блюмер с новой рудой.

В процессе эксплуатации печь для обжига предварительно нагревается путем сжигания древесного угля, и после нагрева железная руда и дополнительный древесный уголь вводятся через верх в соотношении примерно один к одному. Внутри печи оксид углерода от неполного сгорания древесного угля восстанавливает оксиды железа в руде до металлического железа без плавления руды; это позволяет блумеру работать при более низких температурах, чем температура плавления руды. Поскольку желаемый продукт блумера представляет собой легко поддающееся штамповке, почти чистое железо с низким содержанием углерода, температуру и соотношение древесного угля к железной руде необходимо тщательно контролировать, чтобы железо не поглощало углерод и не превращалось в неподдельный. Известняк также может быть добавлен к блюмерам, около 10% от веса руды, который будет действовать как флюс и помогает уносить примеси.

Полученные таким образом мелкие частицы железа падают на дно печи и свариваются вместе, образуя губчатую массу блюма. Дно печи также заполняется расплавленным шлаком, часто состоящим из фаялита, соединения кремния, кислорода и железа, смешанного с другими примесями из руды. Поскольку блюм очень пористый, а открытые пространства заполнены шлаком, позже блюм необходимо повторно нагреть и отбить молотком, чтобы вытеснить из него расплавленный шлак. Утверждается, что железо, обработанное таким образом, является кованым, и в результате получается почти чистое железо кованое железо.

В 1742 году Грабб заменил свой блюмер на древесный уголь высотой 30 футов (9,1 м). холодная доменная печь. Доменная печь горела сильнее, чем кривая, и была способна извлекать из руды расплавленный чугун («древесный уголь »).

Доменная печь основана на том факте, что нежелательный кремний и другие примеси легче, чем расплавленный чугун, который является основным продуктом. Печь Грабба была построена в виде высокого дымоходного сооружения, облицованного огнеупорным кирпичом. Древесный уголь, известняк и железная руда (оксид железа) засыпались сверху, а воздух подавался через фурмы рядом с основание. Получающийся в результате «дуть» способствует горению древесного угля (в более современных печах используется кокс или даже антрацит ), создавая химическую реакцию, которая восстанавливает оксид железа до основного металла, который опускается в дно печи. Точный характер реакции таков:

Точнее, сжатый воздух, вдуваемый в печь, реагирует с углеродом в топливе с образованием монооксида углерода, который затем смешивается с оксидом железа, вступая в химическую реакцию с образованием железа и диоксида углерода, который вытекает из печи в верхней части. В начале реакционного цикла горячий дуть, также называемый «ветром», содержащий предварительно нагретый газ от плит Каупера и воздух, вдувается в печь через фурмы. Ветер воспламенит кокс, и произойдет реакция Будуара :

C + O 2 → CO 2. CO2+ C → 2 CO

Температура в печи обычно составляет около 1500 ° C, этого достаточно для разложения известняка (карбоната кальция ) на оксид кальция и дополнительный углерод. диоксид:

CaCO 3 → CaO + CO 2

Оксид кальция реагирует с различными кислотными примесями в железе (особенно кремнеземом ), образуя шлак, содержащий силикат кальция, Ca Si O 3, который плавает на железе.

Чугун, произведенный в доменной печи, непригоден для большинства целей из-за высокого содержания углерода, около 4-5%, что делает его очень хрупким. Некоторое количество чугуна используется для производства чугунных изделий, часто переплавляя в вагранке литейного цеха.

Для других целей необходима дальнейшая обработка, чтобы снизить содержание углерода, чтобы железо можно было использовать для изготовления инструментов или в качестве строительного материала. Для этого были разные способы. Самый ранний процесс проводился в кузнице изысканной одежды. В конце 18 века это начало вытесняться «заливкой и штамповкой», но наиболее успешным новым процессом периода промышленной революции было лужение.

струя кислорода высокого давления в специальный вращающийся контейнер, содержащий чугун. Некоторая часть углерода окисляется до оксида углерода, CO и диоксида углерода, CO 2. Это также окисляет примеси в чугуне. Контейнер вращается, и обработанный чушковый чугун можно отделить от окисленных примесей. До середины XIX века чугун из доменной печи превращался в кованое железо, то есть коммерчески чистое железо. В тот период, если требовалась сталь, особо чистые разновидности железа нагревали с древесным углем в цементационной печи для получения черновой стали (с примерно 1-2% углерода). Ее можно было бы дополнительно очистить с использованием тигельной техники, но сталь была слишком дорогой для использования в больших масштабах. Однако с введением процесса Бессемера в конце 1850-х годов, а затем и других процессов, производство стали резко возросло. К концу 19 века большая часть железа перед использованием превращалась в сталь.

Доменным печам Корнуоллской печи требовалось огромное количество древесного угля, чтобы поддерживать их горение и тем самым обеспечивать стабильное производство железа. Производство древесного угля само по себе стало индустрией. Деревья лиственных пород рубили, сушили, штабелировали и сжигали в ямах диаметром от 30 до 40 футов (от 9,1 до 12,2 м). угольщик аккуратно сложил дрова вокруг дымохода. Стопка дров была покрыта листьями и землей и подожжена в центре. Пожарам давали тлеть от десяти до четырнадцати дней под внимательным круглосуточным надзором угольщика. Угольщики тщательно следили за тем, чтобы выделялось достаточно тепла, чтобы удалить влагу, смолу и другие вещества из древесины, не сжигая ее полностью. Древесина не обугливалась до тех пор, пока не потребовалось, чтобы она не намокла и не стала бесполезной. Спрос на древесный уголь был настолько огромен, что Cornwall Furnace ежедневно использовала целый акр древесины для производства древесного угля. [1]

Печь работала двадцать четыре часа в сутки, семь дней в неделю, кроме тех случаев, когда она была закрыта на ремонт. Корнуоллская железная печь была способна производить 24 тонны железа в неделю. Большое водяное колесо приводило в действие сильфон. Тележки, загруженные древесным углем, курсировали между угольным амбаром и печью под защитной крышей, предназначенной для того, чтобы уголь оставался сухим. Другие вагоны возили руду из шахты на вершину печи на склоне холма. Затем рабочие вручную транспортировали древесный уголь и руду в печь. У основания печи работали водоотводчики. Они разгребали охлаждающий песок и вырыли каналы для расплавленного чугуна. Далее они сложили прутки чугуна снаружи. Условия работы были очень тяжелыми. Температура внутри литейного цеха достигла 160 ° F (71 ° C).

Для такого массивного и сложного производства железа и угля нужна массивная и закаленная рабочая сила. Одной только печи требовалось до шестидесяти человек, работающих круглосуточно в 12-часовую смену. В обслуживающий персонал металлургического завода входили служащий компании, группа из возниц, лесорубы, угольщики, фермеры и домашние слуги. Между классами был большой разрыв. Рабочие были размещены в небольших домах и очень много работали за низкую заработную плату. Владельцы и смотрители печи жили в особняках со значительным штатом прислуги. Историки сравнили жизнь у печи с жизнью в феодальном баронстве.

. В Cornwall Iron Furnace было три группы рабочих: бесплатный труд, наемные слуги и рабы. Рабство было законным в Пенсильвании, пока оно не было постепенно отменено, начиная с 1780 года, когда ввоз рабов был запрещен. У руководства печи было немало проблем с персоналом наемных слуг. Эти неквалифицированные рабочие были импортированы из Германии, Англии и Ирландии. Многие из них некоторое время проработали в Корнуолле, прежде чем сбежать.

Роберт Коулман вырос с должности клерка в офисе протонотария в Филадельфии бухгалтеру в Cornwall Iron Furnace, чтобы стать первым миллионером Пенсильвании. [2]

Коулман прибыл в Филадельфию из Ирландии в 1764 году. Проработав клерком и бухгалтером, он в 1773 году арендовал Солфорд-Фордж около Норристауна и сразу же заработал приличную сумму. прибыль от производства пушечных ядер и выстрелов в Салфорд и Элизабет Печи. Затем он использовал свою прибыль, чтобы купить две трети акций Elizabeth Furnace, акции Cornwall и Upper и Lower Hopewell Furnaces (не так называемые Hopewell Furnace ) и владение Speedwell Forge. Вскоре Коулман смог построить печь Colebrook Furnace, выкупить остальную часть Elizabeth Furnace и получить 80% -ную долю в Cornwall Furnace и рудных шахтах поблизости. Его бизнес-приобретения и полученные от них прибыли позволили ему стать первым миллионером в истории Пенсильвании.

Джордж Доусон Коулман был внуком Роберта Коулмана и сыном Джеймса Коулмана. Джордж Доусон Коулман женился на Деборе Браун из Филадельфии и имел несколько детей, включая Энн Коулман, которая переехала во Францию и возродила Шато де Вилландри (вместе с ее мужем Иоахимом Карвалло ).

Джордж Доусон Коулман вместе со своим братом Робертом контролировал большую часть железного состояния Коулмана. Джордж приобрел больший контроль над рудными шахтами в Корнуолле и смог экспериментировать с железными печами, которые работали на антрацитовом угле вместо кокса. Он также вложил средства в расширяющуюся железную дорогу и построил дома, школу и церковь для своих сотрудников. Он очень любил свою общину и несколько раз служил в законодательном собрании штата Пенсильвания. (Несколько церквей, построенных семьей Коулменов, все еще существуют в этом районе, и они известны как.)

Джордж руководил многими улучшениями в производстве в Корнуоллской железной печи. Сильфоны были заменены на «дутьевые ванны». Выдувные ванны представляли собой воздушные насосы с поршневым приводом и контейнеры, в которых содержался сжатый воздух и подавался его в печи. В 1841 году водяное колесо было заменено паровым двигателем. В 1850-х годах была восстановлена печь.

Колеманы передали прямое руководство Корнуоллской железной печью Джону Ф. Рейнольдсу в 1848 году. Он был выпускником Вест-Пойнт и руководил печью до начала гражданская война. Рейнольдс получил звание генерала и был первым генералом Союза, павшим в битве при Геттисберге.

Роберт Хабершем Коулман был отпрыском четвертого и последнего поколения Колеманы. Он закрыл предприятие в 1883 году, открыв для компании новые. В 1881 году, когда он возглавил семейный бизнес, Колман оценивался примерно в семь миллионов долларов. К 1889 году его состояние оценивалось в тридцать миллионов долларов. К 1893 году состояние исчезло. Один из его домов, Корнуолл-холл, был «символом взлета, славы и упадка« короля »Корнуолла (Пенсильвания) во время позолоченного века Америки».

Железная печь Корнуолла стала устаревшей к 1880-м годам. Бессемеровские и мартеновские процессы создания стали, замена древесного угля на кокс и антрацитовый уголь, открытие месторождений железа в Iron Range в Миннесоте около Lake Superior, и строительство современных заводов в Питтсбурге, Steelton и Вифлеем положил конец производству железа в Корнуолле. Cornwall Furnace больше не приносил прибыли за последние десять лет своей работы, и последний владелец, Роберт Хабершем Колман, остановил ее 11 февраля 1883 года. В 1932 году печь и вспомогательные постройки принадлежали Маргарет Коулман Бэкингем и с тех пор были восстановлены и открыты для публики.