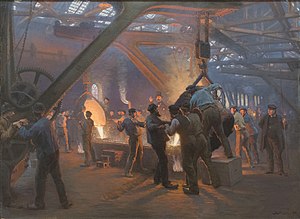

Из литейного цеха фра Бурмейстера и Вейна, автор Педер Северин Кройер, 1885.

Из литейного цеха фра Бурмейстера и Вейна, автор Педер Северин Кройер, 1885. A литейный завод завод, производящий металл отливки. Металлам придают формы путем плавления их в жидкости, заливки металла в форму и удаления материала формы после того, как металл затвердеет по мере его охлаждения. Наиболее часто обрабатываемыми металлами являются алюминий и чугун. Однако другие металлы, такие как бронза, латунь, сталь, магний и цинк, также являются используется для изготовления отливок в литейных цехах. В этом процессе могут быть сформированы детали желаемых форм и размеров.

Литейщик, на фото Дэниел А. Вершмидт в 1899 году.

Литейщик, на фото Дэниел А. Вершмидт в 1899 году. В металлообработке, литье включает заливку жидкого металла в форму изложницу, которая содержит полую полость желаемой формы, и затем дать ему остыть и затвердеть. Затвердевшая часть также известна как отливка, которую выталкивают или выламывают из формы для завершения процесса. Литье чаще всего используется для изготовления сложных форм, изготовление которых другими методами было бы затруднительно или неэкономично.

Плавление металла в тигле для литья

Плавление металла в тигле для литья  Робот для литья металла под давлением в промышленном литейном цехе

Робот для литья металла под давлением в промышленном литейном цехе Плавка осуществляется в печи. Для загрузки печи используются первичный материал, внешний лом, внутренний лом и легирующие элементы. Первичный материал относится к коммерчески чистым формам первичного металла, используемого для образования конкретного сплава. Легирующие элементы представляют собой либо чистые формы легирующего элемента, например электролитический никель, либо сплавы ограниченного состава, такие как ферросплавы или лигатуры. Внешний отход - это материал от других процессов формования, таких как штамповка, ковка или механическая обработка. Внутренний лом состоит из затворов, стояков, дефектных отливок и других посторонних металлических обломков, произведенных на предприятии.

Процесс включает плавление шихты, рафинирование расплава, регулировку химического состава расплава и выпуск в транспортную емкость. Рафинирование проводится для удаления вредных газов и элементов из расплавленного металла во избежание дефектов литья. Материал добавляется в процессе плавления, чтобы окончательный химический состав оставался в пределах определенного диапазона, установленного отраслевыми и / или внутренними стандартами. Некоторые флюсы могут использоваться для отделения металла от шлака и / или окалины, а дегазаторы используются для удаления растворенного газа из металлов, которые легко растворяются в газах. Во время крана производятся окончательные химические корректировки.

Несколько специализированных печей используются для нагрева металла. Печи с огнеупорной футеровкой сосуды, которые содержат материал, чтобы быть расплавлен и обеспечивают энергию, чтобы расплавить его. Современные типы печей включают электродуговые печи (EAF), индукционные печи, вагранки, отражательные и тигельные печи. Выбор печи зависит от количества произведенного сплава. Для черных металлов обычно используются ЭДП, вагранки и индукционные печи. Отражательные и тигельные печи широко используются для производства отливок из алюминия, бронзы и латуни.

Проектирование печи - сложный процесс, и конструкция может быть оптимизирована с учетом множества факторов. Печи в литейных цехах могут быть любого размера, от небольших, используемых для плавки драгоценных металлов, до печей весом в несколько тонн, предназначенных для плавления сотен фунтов лома за один раз. Они разработаны в соответствии с типом расплавляемых металлов. Печи также должны быть спроектированы с учетом топлива, используемого для получения желаемой температуры. Для сплавов с низкой температурой плавления, таких как цинк или олово, плавильные печи могут достигать около 500 ° C (932 ° F). Для достижения этих температур обычно используются электричество, пропан или природный газ. Для сплавов с высокой температурой плавления, таких как сталь или сплавы на основе никеля, печь должна быть рассчитана на температуру выше 1600 ° C (2910 ° F). Топливом, используемым для достижения этих высоких температур, может быть электричество (как используется в электродуговых печах ) или кокс. Большинство литейных заводов специализируются на том или ином металле и имеют печи, предназначенные для этих металлов. Например, чугунолитейный завод (для чугуна) может использовать вагранку, индукционную печь или ДСП, в то время как сталелитейный цех будет использовать ДСП или индукционную печь. В литейном производстве бронзы или латуни используются тигельные печи или индукционные печи. Большинство алюминиевых литейных предприятий используют электрические печи сопротивления или газовые тигельные печи или отражательные печи.

Дегазация - это процесс, который может потребоваться для уменьшения количества водорода, присутствующего в партии расплавленного металла. Газы могут образовываться в металлических отливках одним из двух способов:

Водород является обычным загрязнителем для большинства литых металлов. Он образуется в результате реакции материалов, водяного пара или машинных смазок. Если концентрация водорода в расплаве слишком высока, полученная отливка будет пористой; водород будет выходить из расплавленного раствора, оставляя крохотные воздушные карманы, когда металл остывает и затвердевает. Пористость часто серьезно ухудшает механические свойства металла.

Эффективный способ удаления водорода из расплава заключается в барботировании сухого нерастворимого газа через расплав путем продувки или перемешивания. Когда пузырьки поднимаются в расплаве, они улавливают растворенный водород и выносят его на поверхность. Хлор, азот, гелий и аргон часто используются для дегазации цветных металлов. Окись углерода обычно используется для производства чугуна и стали.

Существуют различные типы оборудования, которое может измерять присутствие водорода. В качестве альтернативы присутствие водорода можно измерить путем определения плотности металлического образца.

В случаях, когда пористость все еще присутствует после процесса дегазации, герметизация пористости может быть достигнута с помощью процесса, называемого пропиткой металла.

Схема уклона по шаблону

Схема уклона по шаблону В процессе отливки шаблон создается в форме желаемой детали. Простые конструкции могут быть выполнены в виде цельного или цельного рисунка. Более сложные конструкции состоят из двух частей, называемых разделенными узорами. Шаблон разделения имеет верхнюю или верхнюю часть, называемую выступом, и нижнюю или нижнюю часть, называемую перетаскиванием. Как в сплошном, так и в раздельном массивах могут быть вставлены сердечники для завершения окончательной формы детали. Сердечники используются для создания полостей в форме, которые в противном случае были бы невозможны. Разделение выступа и перетаскивания называется линией разделения.

. При создании рисунка лучше всего срезать края, чтобы рисунок можно было удалить, не нарушая формы. Это называется черновик. Противоположность вытяжке - это поднутрение там, где есть часть рисунка под материалом формы, что делает невозможным удаление рисунка без повреждения формы.

Выкройка сделана из воска, дерева, пластика или металла. Формы конструируются с помощью нескольких различных процессов в зависимости от типа литейного производства, разливаемого металла, количества деталей, которые необходимо изготовить, размера отливки и сложности отливки. Эти процессы включают в себя:

Бронза, разлитая из тигель в форму с использованием процесса литья по выплавляемым моделям

Бронза, разлитая из тигель в форму с использованием процесса литья по выплавляемым моделям В литейном производстве расплавленный металл разливают в формы. Заливка может осуществляться под действием силы тяжести или при помощи вакуума или сжатого газа. Многие современные литейные заводы используют роботов или автоматические разливочные машины для разливки расплавленного металла. Традиционно формы разливают вручную с использованием ковшей.

Затем затвердевший металлический компонент удаляется из формы. Если форма на основе песка, это можно сделать встряхиванием или переворачиванием. Это освобождает отливку от песка, который все еще прикреплен к металлическим направляющим и воротам - каналам, по которым расплавленный металл попадает в сам компонент.

Отклонение - это удаление головок, направляющих, ворот и подступенков с отливки. Направляющие, ворота и подступенки могут быть удалены с помощью резаков, ленточных пил или керамических отрезных лезвий. Для некоторых типов металлов и некоторых конструкций литниковых литников литник, направляющие и ворота можно удалить, оторвав их от отливки с помощью кувалды или специально разработанного оборудования для выбивания. Подступенки обычно необходимо снимать с помощью метода резки (см. Выше), но в некоторых более новых методах удаления стояков используются подделки со специальными конструкциями, встроенными в геометрию шейки стояка, которые позволяют отломать стояк в нужном месте.

Система литников, необходимая для изготовления отливок в литейной форме, дает оставшийся металл, включая головки, стояки и литник (иногда собирательно называемый литником), который может превышать 50% металла, необходимого для заливки полной формы. Поскольку этот металл должен быть переплавлен как утиль, выход конкретной конфигурации литников становится важным экономическим соображением при проектировании различных схем литников, чтобы минимизировать стоимость избыточного литника и, следовательно, общие затраты на плавку.

Термическая обработка - это группа промышленных и металлообрабатывающих процессов, используемых для изменения физических, а иногда и химических свойств материала. Чаще всего применяется в металлургии. Термическая обработка также используется при производстве многих других материалов, таких как стекло. Термическая обработка включает использование нагревания или охлаждения, обычно до экстремальных температур, для достижения желаемого результата, такого как отверждение или размягчение материала. Методы термообработки включают отжиг, цементирование, дисперсионное упрочнение, отпуск и закалку. Хотя термин «термическая обработка» применяется только к процессам, в которых нагрев и охлаждение выполняются с конкретной целью преднамеренного изменения свойств, нагрев и охлаждение часто происходят случайно во время других производственных процессов, таких как горячая штамповка или сварка.

После дегазации и термообработки песок или другая формовочная среда может оставаться на отливке. Чтобы удалить остатки плесени, поверхность очищается струйной очисткой. Это означает, что гранулированная среда будет прижиматься к поверхности отливки и механически сбивать прилипший песок. Среду можно обдувать сжатым воздухом или бросать с помощью дробовика. Чистящая среда ударяет по поверхности отливки с высокой скоростью, чтобы удалить остатки формы (например, песок, шлак) с поверхности отливки. Для очистки литых поверхностей можно использовать множество материалов, включая сталь, железо, другие металлические сплавы, оксиды алюминия, стеклянные шарики, скорлупу грецкого ореха, разрыхлитель и многие другие. Пескоструйная среда выбирается так, чтобы проявить цвет и отражательную способность отлитой поверхности. Термины, используемые для описания этого процесса, включают очистку, дробеструйную очистку и пескоструйную очистку. Дробеструйная обработка может использоваться для дальнейшего упрочнения и отделки поверхности.

Современное литейное производство (около 2000 г.)

Современное литейное производство (около 2000 г.) Заключительный этап процесса литья обычно включает шлифование, шлифование или механическую обработку детали для достижения желаемых размеров точность, физическая форма и качество поверхности.

Удаление оставшегося материала затвора, называемого заглушкой затвора, обычно выполняется с помощью шлифовальной машины или шлифовальной машины. Эти процессы используются, потому что скорость их удаления материала достаточно низкая, чтобы контролировать количество удаляемого материала. Эти шаги выполняются перед окончательной обработкой.

После шлифовки обрабатываются любые поверхности, требующие строгого контроля размеров. Многие отливки обрабатываются на фрезерных центрах CNC . Причина этого в том, что эти процессы имеют лучшие размерные характеристики и повторяемость, чем многие процессы литья. Однако сегодня отливки нередко используются без механической обработки.

Некоторые литейные предприятия предоставляют другие услуги перед отправкой литых изделий своим клиентам. Обычно отливки окрашивают для предотвращения коррозии и улучшения внешнего вида. Некоторые литейные заводы собирают отливки в целые машины или узлы. Другие литейные предприятия сваривают несколько отливок или кованые металлы вместе, чтобы сформировать готовый продукт.

Все чаще и чаще процессы отделки выполняются роботами, что устраняет необходимость физического шлифования человека или разорвать линии разъема, запирающий материал или питатели. Машины могут снизить риск травм рабочих и снизить затраты на расходные материалы, а также повысить производительность. Они также ограничивают вероятность человеческой ошибки и увеличивают воспроизводимость качества шлифования.

| На Викискладе есть медиафайлы, связанные с Литейными заводами. |