Роботизированный неразрушающий контроль (NDT) - это метод инспекции, используемой для оценки структурной целостности нефтяных, природного газа и водоснабжения. Роботизированные инструменты на основе Crawler обычно используются для поточных инспекций (ILI) в трубопроводах, которые не могут быть проверены с помощью традиционных интеллектуальных инструментов очистки (или неподключенных трубопроводов).

Роботизированные NDT инструменты также могут использоваться для обязательных проверок в негостеприимных местах (например, внутри резервуаров, подводных нефтяных установках), чтобы минимизировать опасность для инспекторов-людей, поскольку эти инструменты управляются удаленно с помощью обученный техник или аналитик по неразрушающему контролю. Эти системы передают данные и команды либо по проводу (обычно называемому шлангокабелем или тросом), либо по беспроводной связи (в случае бесконтактных сканеров с батарейным питанием).

Роботизированные инструменты неразрушающего контроля помогают операторам трубопроводов и коммунальным предприятиям заполнить необходимые наборы данных о структурной целостности для целей обслуживания в следующих приложениях:

P Условия ipeline, которые могут помешать или затруднить инспекцию скребка с подачей потока, включают:

Роботизированные инструменты неразрушающего контроля также обеспечивают преимущества безопасности в негостеприимные районы:

Гусеницы ILI с привязным трубопроводом, производимые и эксплуатируемые компанией Diakont. Технические специалисты используют гнездо на передней части гусеничного тележки для присоединения модулей с использованием различных технологий контроля; этот гусеничный робот показан с инспекционным модулем EMAT.

Гусеницы ILI с привязным трубопроводом, производимые и эксплуатируемые компанией Diakont. Технические специалисты используют гнездо на передней части гусеничного тележки для присоединения модулей с использованием различных технологий контроля; этот гусеничный робот показан с инспекционным модулем EMAT. К привязанным роботизированным инспекционным инструментам прикреплен шлангокабель, который обеспечивает питание и команды управления для инструмента при передаче данных датчиков обратно технику. Привязанные краулеры имеют следующие преимущества перед непривязанными краулерами:

У привязанных гусеничных тележек есть следующие недостатки по сравнению с непривязанными гусеницами:

Отвязанный гусеничный трактор для неразрушающего контроля трубопровода Pipetel Explorer, изготовлен и эксплуатируется от Pipetel Technologies.

Отвязанный гусеничный трактор для неразрушающего контроля трубопровода Pipetel Explorer, изготовлен и эксплуатируется от Pipetel Technologies. Отвязанные роботизированные краулеры ИГИ питаются от бортовых аккумуляторов; Эти инструменты передают данные датчиков оператору инструмента по беспроводной сети или сохраняют данные для загрузки при извлечении инструмента. У отвязанных гусеничных машин есть следующие преимущества по сравнению с привязанными гусеницами:

У отвязанных гусеничных машин есть следующие недостатки по сравнению с привязанными гусеницами:

Роботизированные инструменты неразрушающего контроля используют наборы датчиков контроля. В этом разделе описаны распространенные типы датчиков; большинство инструментов сочетают в себе несколько типов датчиков в зависимости от таких факторов, как размер робота, конструкция и применение.

Основная статья - Электромагнитно-акустические преобразователи

Преобразователь использует метод прямого луча для обнаружения аномалий в стенке трубы; розовые стрелки представляют собой ультразвуковые волны.

Преобразователь использует метод прямого луча для обнаружения аномалий в стенке трубы; розовые стрелки представляют собой ультразвуковые волны. Электромагнитно-акустические преобразователи (ЭМАП) наводят ультразвуковые волны на однородно отфрезерованные металлические объекты контроля (например, стенки труб, днища резервуаров). Техники могут оценить состояние металла и обнаружить аномалии на основе отражений этих волн - когда преобразователь проходит над аномалией, появляется новое отражение между начальным импульсом и нормальным отражением.

Прямое отражение. Луч ЭМАП, при котором инструмент наводит ультразвуковые волны на металл под углом 0 ° (или перпендикулярно поверхности металла), является наиболее распространенным методом контроля. Прямая проверка луча определяет толщину металла, а также обнаруживает и измеряет следующие дефекты:

A инструмент использует метод угловой балки для обнаружения трещины в стенке трубы; сплошная стрелка представляет собой исходную ультразвуковую волну (созданную под углом относительно радиуса трубы), а пунктирная стрелка представляет волну, отраженную обратно к инструменту от трещины.

A инструмент использует метод угловой балки для обнаружения трещины в стенке трубы; сплошная стрелка представляет собой исходную ультразвуковую волну (созданную под углом относительно радиуса трубы), а пунктирная стрелка представляет волну, отраженную обратно к инструменту от трещины. Проверка углового луча, когда инструмент наводит ультразвуковые волны в металла под углом к поверхности металла, может выполняться одновременно с прямым контролем луча для подтверждения обнаружения аномалий. Датчик углового луча регистрирует только эхо-сигналы от аномалий или отражателей, которые попадают на путь луча; в отличие от прямого луча, он не принимает отражений от противоположной стенки из обычной стали.

Сочетание методов углового и прямого луча может обнаружить дополнительные аномалии и повысить точность контроля. Однако метод углового луча имеет меньшую устойчивость к поверхностному мусору, чем метод прямого луча. При осмотре угловой балки выявляются трещиноподобные аномалии, параллельные оси трубы, и дефекты потери металла, которые слишком малы для обнаружения прямым лучом, в том числе следующие:

Помимо использования в трубопроводах, не предназначенных для чистки, бесконтактный характер инструментов EMAT делает этот метод идеальным для сухих применений, где требования к жидкой смазке могут сделать традиционные инструменты UT нежелательными (например, природный газ линий).

Целостность сварных швов является важным компонентом безопасности трубопровода, особенно кольцевых швов (или кольцевых сварных швов, соединяющих вместе каждую секцию трубы). Однако, в отличие от однородной молекулярной структуры измельченной стали, сварные швы и их зоны термического влияния (HAZ) имеют анизотропную зернистую структуру, которая ослабляет ультразвуковые сигналы и создает отклонения скорости волны, которые трудно анализировать инструментами ILI.

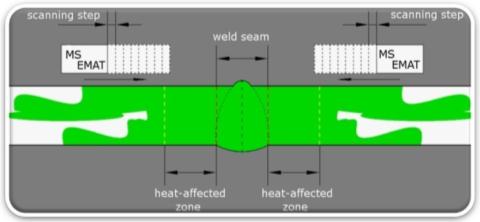

Один метод ЭМАП с угловым лучом использует набор из девяти частотно-временных (FT) сканирований на каждой стороне кольцевого шва, где каждая частота соответствует разному углу входной волны. На следующем рисунке показана диаграмма области контроля, охватываемой этим методом, где зеленая область представляет распространение поперечных волн в сварном шве и окружающем металле.

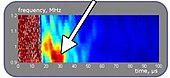

Частотно-временная матрица для бокового цилиндрического отверстия в трубе.

Частотно-временная матрица для бокового цилиндрического отверстия в трубе. Инструмент объединяет каждый набор сканирований FT в одно сканирование частотно-временной матрицы для отображения условий сварки с цветовой кодировкой аномалий по степени серьезности. Этот метод сканирования кольцевого сварного шва предназначен для обнаружения следующих дефектов сварного шва :

Основная статья - Утечка магнитного потока

В инструментах для утечки магнитного потока (MFL) используется датчик, зажатый между несколькими мощными магнитами для создания и измерения потока магнитного флюс в стенке трубы. Конструктивно прочная сталь имеет однородную структуру, которая обеспечивает регулярный поток магнитного потока, в то время как аномалии и особенности прерывают поток потока в идентифицируемых узорах; датчик регистрирует эти прерывания потока и записывает их для последующего анализа. На следующем рисунке показан принцип работы типичного инструмента проверки MFL; Левая часть схемы показывает, как инструмент MFL работает в конструктивно прочной трубе, а правая сторона показывает, как инструмент обнаруживает и измеряет дефект потери металла.

Инструменты MFL используются в основном для обнаружения точечной коррозии и некоторых конфигураций инструментов может обнаружить дефекты сварного шва. Одним из преимуществ инструментов MFL перед ультразвуковыми инструментами является способность сохранять разумную чувствительность за счет относительно толстых покрытий поверхности (например, краски, футеровки труб).

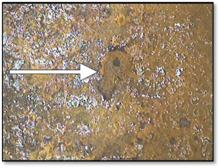

Изображение внутренней коррозии с камеры высокого разрешения яма в стенке трубы.

Изображение внутренней коррозии с камеры высокого разрешения яма в стенке трубы. Основная статья - видеоинспекция

Роботизированные инструменты неразрушающего контроля используют камеры, чтобы обеспечить технический персонал оптимальным обзором зоны проверки. Некоторые камеры обеспечивают конкретный вид трубопровода (например, прямой вид области контакта датчика на металле), чтобы помочь в управлении инструментом, в то время как другие камеры используются для фотографирования результатов проверки с высоким разрешением.

Некоторые инструменты существуют исключительно для проведения видеоинспекции; многие из этих инструментов включают в себя механизм наведения камеры для полной оптимизации поля зрения техников, а отсутствие других громоздких датчиков ILI делает эти инструменты исключительно маневренными. Камеры на многоцелевых инструментах ILI обычно размещаются в местах, которые позволяют техническим специалистам максимально анализировать результаты, а также оптимально управлять инструментом.

Оценка лазерной профилометрии коррозионной ямы стенки трубы, показанной на предыдущем изображении.

Оценка лазерной профилометрии коррозионной ямы стенки трубы, показанной на предыдущем изображении. Основная статья - метрология поверхности

Лазерные профилометры проецируют форму на поверхность объекта. Техники настраивают лазер (как угол падения, так и расстояние от объекта), чтобы обеспечить однородность формы на обычном металле. Поверхностные аномалии (например, точечная коррозия, вмятины) искажают форму, что позволяет специалистам по контролю измерять аномалии с помощью проприетарных программ. Фотографии этих лазерных искажений предоставляют наглядное свидетельство, которое улучшает процесс анализа данных и способствует усилиям по обеспечению целостности конструкции.

Основная статья - Импульсный вихретоковый ток

В приборах для импульсного вихревого тока (PEC) используется катушка датчика для отправки импульсного магнитного поля в металлический предмет. Переменное магнитное поле наводит на поверхности металла вихревые токи. Инструмент обрабатывает обнаруженный вихретоковый сигнал и сравнивает его с опорным сигналом, установленным перед запуском инструмента; свойства материала исключаются, чтобы дать показание для средней толщины стенки в пределах области, покрытой магнитным полем. Инструмент регистрирует сигнал для последующего анализа. Следующая диаграмма иллюстрирует принцип работы типичного инструмента проверки PEC.

Инструменты PEC могут проводить точный осмотр с большим зазором между датчиком и объектом контроля, чем другие инструменты, что делает его идеальным для контроля металла через неметаллические вещества (например, покрытия труб, изоляцию, морские растения).

Федеральный закон США требует проведения базовых инспекций для получения статистических данных о состоянии трубопровода и последующих периодических инспекций для отслеживания износа активов. Операторы трубопроводов также несут ответственность за обозначение участков с серьезными последствиями (ЗОП) на всех трубопроводах, выполнение регулярных оценок для мониторинга состояния трубопроводов и разработку предупреждающих действий и планов реагирования.

Государственные правила проверки трубопроводов различаются в зависимости от уровня проблем общественной безопасности. Например, взрыв газопровода в 2010 году в жилом районе Сан-Бруно заставил Комиссию по коммунальным предприятиям Калифорнии потребовать от операторов передачи природного газа Калифорнии планы повышения безопасности. План обеспечения безопасности включал в себя многочисленные замены трубопроводов и проверки на линии.

Федеральное Управление по безопасности трубопроводов и опасных материалов (PHMSA) не разрешает использование без привязных сканеров в HCA из-за риска получения застрял. Раскопки подземных трубопроводов для извлечения застрявших инструментов под пересечениями автострад, реками или густонаселенными городскими районами слишком сильно повлияют на общественную инфраструктуру. Поэтому операторы трубопроводов природного газа и нефтепродуктов полагаются на привязанные роботизированные гусеничные тележки ILI для проверки трубопроводов, не предназначенных для скребка.

Уильямс использовал привязанный роботизированный гусеничный робот для обследования внутреннего сгорания для осмотра неоткрытого участка трубопровода Транско в Нью-Джерси в 2015 году. Система трубопроводов проходила под рекой Гудзон; Строительство нового кондоминиума поблизости привело к созданию нового HCA, что потребовало от Уильямса создания программы управления целостностью в соответствии с правилами PHMSA.

Компания Alyeska Pipeline Service проинспектировала насосную станцию 3 на Трансаляскинской трубопроводной системе после того, как в 2011 году была обнаружена утечка нефти в подземном нефтепроводе на насосной станции 1. соглашение о согласии между Alyeska и PHMSA, требующее, чтобы Alyeska удалила из своей системы все трубопроводы для транспортировки жидкости, которые нельзя было оценить с помощью инструментов ILI или аналогичной подходящей техники проверки. Поскольку другие инструменты ILI не могли перемещаться по геометрии трубопровода, общей для каждой из одиннадцати насосных станций вдоль трубопровода, Alyeska получила разрешение на использование привязанного робота-гусеница ILI производства Diakont для выполнения проекта проверки на насосной станции 3. Этот инструмент позволил Alyeska Удалите только несколько небольших надземных фитингов, чтобы позволить гусенице войти в трубопровод, сэкономив время и деньги, необходимые для выкапывания сотен футов трубы (некоторые из которых также были заключены в бетонные своды) для проверки вручную.

Атомные электростанции в США подчиняются уникальным требованиям по управлению целостностью в соответствии с директивой по управлению целостностью подземных трубопроводов Института ядерной энергии (NEI) NEI 09-14.

Операторы трубопроводов природного газа могут использовать роботов-гусеничных машин без привязи для небольших сетей трубопроводы, не расположенные под критически важными элементами инфраструктуры (например, пересечения с автомагистралями).

Роботизированные инструменты неразрушающего контроля имеют следующие преимущества перед другими методами неразрушающего контроля:

Роботизированные инструменты имеют следующие недостатки по сравнению с другими методами неразрушающего контроля: