Рентгеновское хранилище, используемое в радиографии

Рентгеновское хранилище, используемое в радиографии Неразрушающий тестирование (NDT ) - это широкая группа методов анализа, используемых в науке и технологиях для оценки свойств материала, компонента или системы без причинения ущерба. Термины неразрушающий контроль (неразрушающий контроль ), неразрушающий контроль (NDI ) и неразрушающий контроль (NDE ) также часто используются для описания этой технологии. Поскольку неразрушающий контроль не приводит к постоянному изменению проверяемого изделия, это очень ценный метод, позволяющий сэкономить деньги и время при оценке продукта, устранении неполадок и исследовании. Шесть наиболее часто используемых методов неразрушающего контроля: вихретоковый, магнитопорошковый, жидкий пенетрант, радиографический, ультразвуковой и визуальное тестирование. НК обычно используется в судебной экспертизе, машиностроении, нефтяной инженерии, электротехнике, гражданском строительстве, системная инженерия, авиационная техника, медицина и искусство. Инновации в области неразрушающего контроля оказали глубокое влияние на медицинскую визуализацию, в том числе на эхокардиографию, медицинское УЗИ и цифровую рентгенографию.

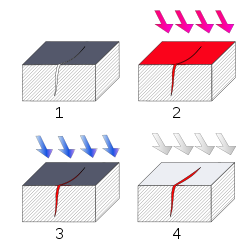

Методы неразрушающего контроля основаны на использовании электромагнитного излучения, звука и других преобразований сигналов для исследования широкого спектра предметов (металлических и неметаллических, пищевых продуктов, артефактов и древностей, инфраструктуры) на целостность, состав или состояние без изменений исследуемого изделия. Визуальный осмотр (VT), наиболее часто применяемый метод неразрушающего контроля, довольно часто усиливается за счет использования увеличения, бороскопов, камер или других оптических устройств для прямого или удаленного просмотра. Внутреннюю структуру образца можно исследовать для объемного контроля с помощью проникающего излучения (RT), такого как рентгеновские лучи, нейтроны или гамма-излучение. Звуковые волны используются в случае ультразвукового контроля (UT), другого объемного метода неразрушающего контроля - механический сигнал (звук) отражается условиями в и оценивается по амплитуде и расстоянию от поискового устройства (преобразователя). Другой широко используемый метод неразрушающего контроля, применяемый для черных металлов, включает нанесение мелких частиц железа (суспендированных в жидкости или сухом порошке - флуоресцентном или окрашенном), которые наносятся на деталь, пока она намагничена, либо непрерывно, либо остаточно. Частицы будут притягиваться к магнитным полям рассеяния на тестируемом объекте или внутри него и формировать признаки (сбор частиц) на поверхности объекта, которые оцениваются визуально. Контрастность и вероятность обнаружения при визуальном осмотре невооруженным глазом часто повышается за счет использования жидкостей для проникновения через поверхность исследуемого изделия, что позволяет визуализировать дефекты или другие состояния поверхности. Этот метод (проникающий контроль ) (PT) включает использование красителей, флуоресцентных или цветных (обычно красных), взвешенных в жидкости, и применяется для немагнитных материалов, обычно металлов.

Анализ и документирование режима неразрушающего отказа также может быть выполнено с помощью высокоскоростной камеры, непрерывно записывающей (цикл видеосъемки) до тех пор, пока сбой не будет обнаружен. Обнаружение неисправности может быть выполнено с помощью детектора звука или датчика напряжения, который выдает сигнал для запуска высокоскоростной камеры. Эти высокоскоростные камеры имеют расширенные режимы записи, позволяющие зафиксировать некоторые неразрушающие отказы. После сбоя высокоскоростная камера прекратит запись. Захваченные изображения можно воспроизводить в замедленной съемке, точно показывая, что происходило до, во время и после неразрушающего события, изображение за изображением.

НК используется в различных условиях, охватывающих широкий спектр промышленной деятельности, с новыми методами неразрушающего контроля и приложения, которые постоянно развиваются. Методы неразрушающего контроля обычно применяются в отраслях, где отказ компонента может привести к значительной опасности или экономическим потерям, например, при транспортировке, сосудах под давлением, строительных конструкциях, трубопроводах и подъемном оборудовании.

В производстве сварные швы обычно используются для соединения двух или более металлических деталей. Поскольку эти соединения могут испытывать нагрузки и усталость в течение срока службы продукта, существует вероятность того, что они могут выйти из строя, если они не созданы в соответствии с надлежащей спецификацией. Например, основной металл должен достичь определенной температуры во время процесса сварки, должен охлаждаться с определенной скоростью и должен быть сварен с совместимыми материалами, иначе соединение может быть недостаточно прочным, чтобы удерживать детали вместе, или в сварке могут образоваться трещины. сварка, вызывающая его выход из строя. Типичные дефекты сварки (отсутствие плавления сварного шва с основным металлом, трещины или пористость внутри сварного шва, а также колебания плотности сварного шва) могут привести к разрыву конструкции или трубопровода.

Сварные швы могут быть проверены с использованием методов неразрушающего контроля, таких как промышленная радиография или промышленная компьютерная томография с использованием рентгеновских лучей или гамма-лучей, ультразвуковой контроль, проникающий контроль, магнитопорошковый контроль или с помощью вихретокового контроля. В случае правильного сварного шва эти испытания будут указывать на отсутствие трещин на рентгенограмме, показывать четкое прохождение звука через сварной шов и обратно или указывать на чистую поверхность без пенетранта, захваченного в трещинах.

Технологии сварки также можно активно контролировать с помощью методов акустической эмиссии перед производством, чтобы разработать наилучший набор параметров для правильного соединения двух материалов. В случае сварных швов с высоким напряжением или критических с точки зрения безопасности сварных швов будет использоваться мониторинг сварного шва для подтверждения того, что указанные параметры сварки (ток дуги, напряжение дуги, скорость движения, тепловложение и т. Д.) Соответствуют параметрам, указанным в процедуре сварки. Это проверяет соответствие сварного шва процедуре до проведения неразрушающей оценки и металлургических испытаний. Американское сварочное общество (AWS) имеет Сертификат сертифицированного инспектора по сварке для профессиональных сварщиков, выполняющих контроль неразрушающего контроля.

Конструкции могут представлять собой сложные системы, которые в течение своего срока службы подвергаются различным нагрузкам, например Литий-ионные батареи. Некоторые сложные конструкции, такие как турбомашина в ракете на жидком топливе, также могут стоить миллионы долларов. Инженеры обычно моделируют эти конструкции как связанные системы второго порядка, аппроксимируя компоненты динамических структур с помощью пружин, масс и демпферов. Полученные наборы дифференциальных уравнений затем используются для получения передаточной функции, моделирующей поведение системы.

При неразрушающем контроле конструкция подвергается динамическому воздействию, например удару молотка или управляемому импульсу. Ключевые свойства, такие как смещение или ускорение в разных точках конструкции, измеряются как соответствующие выходные данные. Этот вывод записывается и сравнивается с соответствующим выводом, заданным передаточной функцией и известным вводом. Различия могут указывать на неподходящую модель (которая может предупреждать инженеров о непредсказуемой нестабильности или производительности за пределами допусков), неисправные компоненты или неадекватную систему управления.

эталонными стандартами, которые представляют собой структуры, которые намеренно имеют дефекты, чтобы их можно было сравнить с компоненты, предназначенные для использования в полевых условиях, часто используются в неразрушающем контроле. Эталоны могут быть со многими методами неразрушающего контроля, такими как UT, RT и VT.

Рентгенография грудной клетки, указывающая на периферическую карциному бронхов.

Рентгенография грудной клетки, указывающая на периферическую карциному бронхов.Некоторые методы неразрушающего контроля связаны с клиническими процедурами, такими как рентгенография, ультразвуковое исследование и визуальное тестирование. Технологические усовершенствования или обновления в этих методах неразрушающего контроля произошли от достижений медицинского оборудования, включая цифровую рентгенографию (DR), ультразвуковое тестирование с фазированной решеткой (PAUT) и эндоскопию (бороскоп или вспомогательный визуальный осмотр).

(Основной источник для выше: Hellier, 2001) Обратите внимание на число достижений, достигнутых в эпоху Второй мировой войны, когда важность промышленного контроля качества росла.

Этот международный стандарт устанавливает требования к принципам квалификации и сертификации персонала, выполняющего промышленный неразрушающий контроль (NDT).

Система, указанная в этом международном стандарте, может также применяться к другим методам неразрушающего контроля или к новым методам в рамках установленного метода неразрушающего контроля, при условии, что существует комплексная схема сертификации и метод или техника покрываются международными, региональными или национальными Эффективность стандартов или нового метода или техники неразрушающего контроля была продемонстрирована к удовлетворению органа по сертификации.

Сертификация распространяется на владение одним или несколькими из следующих методов: a) испытание на акустическую эмиссию; б) вихретоковый контроль; в) инфракрасный термографический контроль; г) испытание на герметичность (за исключением гидравлических испытаний под давлением); д) магнитные испытания; е) пенетрантное тестирование; ж) радиографический контроль; з) испытание тензодатчиками; и) ультразвуковой контроль; j) визуальное тестирование (прямые визуальные тесты без посторонней помощи и визуальные тесты, проводимые при применении другого метода неразрушающего контроля, исключены).

Пример техники трехмерной репликации. Гибкие реплики с высоким разрешением позволяют исследовать и измерять поверхности в лабораторных условиях. Реплика может быть получена из всех твердых материалов.

Пример техники трехмерной репликации. Гибкие реплики с высоким разрешением позволяют исследовать и измерять поверхности в лабораторных условиях. Реплика может быть получена из всех твердых материалов. НК делится на различные методы неразрушающего контроля, каждый из которых основан на определенном научном принципе. Эти методы можно подразделить на различные методы. Различные методы и техники, в силу их специфической природы, могут особенно хорошо подходить для определенных приложений и иметь небольшую ценность или вообще не иметь ценности для других приложений. Поэтому выбор правильного метода и техники является важной частью выполнения неразрушающего контроля.

Успешное и последовательное применение методов неразрушающего контроля во многом зависит от подготовки, опыта и добросовестности персонала. Персонал, задействованный в применении промышленных методов неразрушающего контроля и интерпретации результатов, должен быть сертифицирован, а в некоторых отраслях промышленности сертификация осуществляется в соответствии с законом или применяемыми кодексами и стандартами.

Специалисты и менеджеры по неразрушающему контролю, стремящиеся к дальнейшему развитию, знания и опыт, чтобы оставаться конкурентоспособными в быстро развивающейся области технологий неразрушающего контроля, следует рассмотреть возможность присоединения к NDTMA, членской организации менеджеров и руководителей неразрушающего контроля, которые работают, чтобы обеспечить форум для открытого обмена управленческой, технической и нормативной информацией, имеющей решающее значение для успешного управление персоналом и деятельностью по неразрушающему контролю. Их ежегодная конференция в Golden Nugget в Лас-Вегасе пользуется популярностью благодаря своему информативному и актуальному программному обеспечению и выставочному пространству

Существует два подхода к сертификации персонала:

В Соединенных Штатах схемы, основанные на работодателях, являются нормой, однако существуют и центральные схемы сертификации. Наиболее примечательным является ASNT Level III (созданный в 1976-1977 гг.), Который организован Американским обществом неразрушающего контроля для персонала уровня 3 NDT. NAVSEA 250-1500 - еще одна центральная система сертификации в США, специально разработанная для использования в военно-морской ядерной программе.

Центральная сертификация более широко используется в Европейском Союзе, где сертификаты выдаются аккредитованными органами (независимые организации, соответствующие ISO 17024 и аккредитованные национальным органом по аккредитации, таким как UKAS ). Директива по оборудованию, работающему под давлением (97/23 / EC), фактически требует централизованной сертификации персонала для первоначальных испытаний паровых котлов и некоторых категорий сосудов высокого давления и <209.>трубопровод. Европейские стандарты, согласованные с этой директивой, определяют сертификацию персонала согласно EN 473. Сертификаты, выданные национальным обществом неразрушающего контроля, которое является членом Европейской федерации неразрушающего контроля (EFNDT ), являются взаимоприемлемыми. другие общества-члены по многостороннему соглашению о признании.

Канада также применяет центральную схему сертификации ISO 9712, которая находится в ведении государственного департамента Natural Resources Canada.

Мировой сектор аэрокосмической отрасли придерживается схем, основанных на работодателях. В Америке он основан в основном на AIA-NAS-410, а в Европейском союзе - на эквивалентном и очень похожем стандарте EN 4179. Однако EN 4179: 2009 включает возможность централизованной квалификации и сертификации Национальным советом аэрокосмического неразрушающего контроля или NANDTB (параграф 4.5.2).

Большинство схем сертификации персонала по неразрушающему контролю, перечисленных выше, определяют три «уровня» квалификации и / или сертификации, обычно обозначаемые как уровень 1, уровень 2 и уровень 3 (хотя в некоторых кодах указывается Римские цифры, как Уровень II). Роли и обязанности персонала на каждом уровне, как правило, следующие (есть небольшие различия или различия между различными кодексами и стандартами):

Стандартная американская терминология неразрушающего контроля определена в стандарте ASTM E-1316. Некоторые определения могут отличаться в европейском стандарте EN 1330.

Тесты на вероятность обнаружения (POD) - это стандартный способ оценки метода неразрушающего контроля в заданном наборе обстоятельств, например «Что такое POD» отсутствия дефектов проплавления в сварных швах труб с помощью ручного ультразвукового контроля? " POD обычно увеличивается с размером дефекта. Распространенной ошибкой в тестах POD является предположение, что процент обнаруженных дефектов - это POD, тогда как процент обнаруженных дефектов - это просто первый шаг в анализе. Поскольку количество проверенных дефектов обязательно ограничено (не бесконечно), необходимо использовать статистические методы для определения POD для всех возможных дефектов, помимо ограниченного количества проверенных. Другой распространенной ошибкой в POD-тестах является определение статистических единиц выборки (элементов теста) как дефектов, тогда как истинная единица выборки - это элемент, который может содержать или не содержать дефект. Рекомендации по правильному применению статистических методов к испытаниям POD можно найти в Стандартной практике анализа вероятности обнаружения для данных попаданий / промахов ASTM E2862 и Оценка надежности системы неразрушающей оценки MIL-HDBK-1823A из Справочника Министерства обороны США.

| На Викискладе есть материалы, относящиеся к неразрушающему контролю. |