Гигантская фракционирующая колонна нефтеперерабатывающего завода в Араке производства Machine Sazi Arak (MSA)

Гигантская фракционирующая колонна нефтеперерабатывающего завода в Араке производства Machine Sazi Arak (MSA) A фракционная колонна или фракционная колонна является важным элементом, используемым в дистилляции жидких смесей для разделения смеси на ее составные части или фракции в зависимости от о различиях в волатильности. Фракционные колонны используются в небольших лабораторных перегонках, а также в крупных промышленных перегонках.

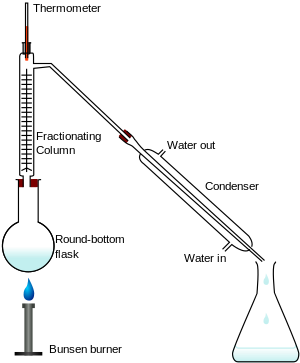

Рис. 1: Аппарат для фракционной дистилляции с использованием конденсатора Либиха.

Рис. 1: Аппарат для фракционной дистилляции с использованием конденсатора Либиха. колонки Вигре в лабораторной установке

колонки Вигре в лабораторной установке Лабораторная фракционирующая колонка - это стеклянная посуда, используемая для разделения испаренных смесей жидких соединений с близкой летучестью. Чаще всего используется либо колонка Вигре, либо прямая колонка, заполненная стеклянными шариками или металлическими деталями, такими как кольца Рашига. Фракционирующие колонны помогают разделить смесь, позволяя смешанным парам остыть, конденсироваться и снова испаряться в соответствии с законом Рауля. В каждом цикле конденсации -испарения пары обогащаются определенным компонентом. Большая площадь поверхности позволяет выполнять больше циклов, улучшая разделение. Это основа для колонки Vigreux или насадочной фракционной колонны. Дистилляция с вращающейся ленточной перегонкой обеспечивает тот же результат за счет использования вращающейся ленты внутри колонны, чтобы заставить поднимающиеся пары и опускающийся конденсат войти в тесный контакт, что позволяет быстрее достичь равновесия.

При типичной фракционной перегонке жидкая смесь нагревается в перегонной колбе, и образующийся пар поднимается вверх по ректификационной колонне (см. Рисунок 1). Пар конденсируется на стеклянных шпорах (известных как тарелки или тарелки ) внутри колонны и возвращается в перегонную колбу, нагревая поднимающийся пар дистиллята. Самый горячий лоток находится в нижней части колонки, а самый холодный лоток - вверху. В условиях стационарного пар и жидкость на каждой тарелке достигают равновесия. Только самые летучие из паров остаются в газовой форме до самого верха, откуда они могут проходить через конденсатор, который охлаждает пар до тех пор, пока он не конденсируется в жидкий дистиллят. Разделение может быть усилено добавлением большего количества тарелок (с практическим ограничением тепла, потока и т. Д.).

Рисунок 2: Типовые промышленные фракционирующие колонны

Рисунок 2: Типовые промышленные фракционирующие колонны Фракционная перегонка - одна из единичных операций в химической инженерии. Фракционные колонны широко используются в химической промышленности, где необходимо перегонять большие количества жидкостей. Такими отраслями промышленности являются переработка нефти, нефтехимия производство, переработка природного газа, переработка каменноугольной смолы, пивоварение, сжиженный воздух разделение и углеводороды производство растворителей и аналогичные отрасли, но наиболее широкое применение он находит на нефтеперерабатывающих заводах. На таких нефтеперерабатывающих заводах сырье из сырой нефти представляет собой сложную многокомпонентную смесь, которую необходимо разделять, и выход чистых химических соединений не ожидается, а только группы соединений в относительно небольшом диапазоне точек кипения, также называемых фракции. Отсюда и название фракционная перегонка или фракционирование. Часто нет смысла разделять компоненты в этих фракциях на основании требований к продукту и экономических соображений.

Дистилляция - один из наиболее распространенных и энергоемких процессов разделения. Эффективность разделения зависит от высоты и диаметра колонны, отношения высоты колонны к диаметру и материала, из которого состоит сама дистилляционная колонна. На типичном химическом заводе на его долю приходится около 40% общего потребления энергии. Промышленная дистилляция обычно выполняется в больших вертикальных цилиндрических колоннах (как показано на рисунке 2), известных как «дистилляционные башни» или «дистилляционные колонны» с диаметром от 65 до 6 метров и высотой от 6 до 60 метров или Больше.

Промышленные дистилляционные колонны обычно работают в непрерывном устойчивом состоянии. Если это не нарушается изменениями подачи, тепла, температуры окружающей среды или конденсации, количество добавляемого корма обычно равно количеству удаляемого продукта.

Количество тепла, поступающего в колонну от ребойлера и с сырьем, должно равняться количеству тепла, отводимого верхним конденсатором и продуктами. Тепло, поступающее в дистилляционную колонну, является важным рабочим параметром, добавление избыточного или недостаточного тепла в колонну может привести к вспениванию, просачиванию, уносу или затоплению.

На Фиг.3 изображена промышленная ректификационная колонна, разделяющая поток сырья на одну фракцию дистиллята и одну фракцию кубового остатка. Однако многие промышленные ректификационные колонны имеют выходы через определенные интервалы вверх по колонне, так что несколько продуктов, имеющих разные диапазоны кипения, могут быть выведены из колонны, перегоняющей поток многокомпонентного сырья. Самые «легкие» продукты с самыми низкими температурами кипения выходят из верхней части колонн, а самые «тяжелые» продукты с самой высокой точкой кипения выходят из нижней части.

В промышленных ректификационных колоннах используется внешний обратный флегма для лучшего разделения продуктов. Обратный поток относится к части сконденсированного жидкого продукта верхнего погона, который возвращается в верхнюю часть ректификационной колонны, как показано на Рисунке 3.

Внутри колонны нисходящая орошающая жидкость обеспечивает охлаждение и конденсацию восходящих паров, тем самым увеличивая эффективность дистилляционной башни. Чем больше флегмы и / или больше тарелок, тем лучше башня отделяет низкокипящие материалы от высококипящих.

Конструкция и работа ректификационной колонны зависит от состава сырья, а также от состава желаемых продуктов. Учитывая простой бинарный компонентный поток, можно использовать такие аналитические методы, как метод МакКейба – Тиле или уравнение Фенске. Для многокомпонентного канала имитационные модели используются как для проектирования, так и для эксплуатации и строительства.

«Тарелки» или «тарелки» с пузырьковыми крышками являются одним из типов физических устройств, которые используются для обеспечения хорошего контакта между восходящим паром и нисходящей жидкостью внутри промышленной ректификационной колонны. Такие тарелки показаны на рисунках 4 и 5.

Эффективность тарелки или тарелки обычно ниже, чем у теоретической 100% эффективной ступени равновесия. Следовательно, ректификационной колонне почти всегда требуется больше реальных физических тарелок, чем требуемое количество теоретических ступеней равновесия пар-жидкость.

Рисунок 6: Полный вид дистилляционной колонны

Рисунок 6: Полный вид дистилляционной колонны При промышленном использовании иногда упаковочный материал используется в колонне вместо тарелок, особенно когда требуются низкие перепады давления в колонне, как при работе в вакууме. Этот набивочный материал может представлять собой набивку произвольной разгрузки (шириной 1–3 дюйма или 2,5–7,6 см), например, кольца Рашига или структурированный листовой металл. Жидкости имеют тенденцию смачивать поверхность насадки, и пары проходят по этой смоченной поверхности, где массоперенос. Насадки разной формы имеют разные площади поверхности и пустоты между насадками. Оба эти фактора влияют на характеристики набивки.