Электронно-лучевая сварка (EBW ) - это сварка плавлением сварка процесс, в котором пучок высокоскоростных электронов применяется к двум соединяемым материалам. Заготовки плавятся и текут вместе, поскольку кинетическая энергия электронов преобразуется в тепло при ударе. EBW часто выполняется в условиях вакуума, чтобы предотвратить диссипацию электронного луча.

Электронно-лучевая сварка была разработана немецким физиком в 1949 году, который в то время работал над различными электронно-лучевыми приложениями. Штайгервальд задумал и разработал первый практичный аппарат для электронно-лучевой сварки, который начал работать в 1958 году. Американскому изобретателю Джеймсу Т. Расселу также приписывают разработку и создание первого аппарата для электронно-лучевой сварки.

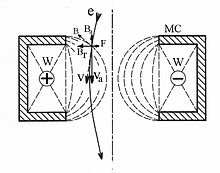

Electron сварочный аппарат

Electron сварочный аппарат  Глубокий узкий шов

Глубокий узкий шов Электроны - это элементарные частицы, обладающие массой m = 9,1 · 10 кг и отрицательным электрическим зарядом e = 1,6 · 10 C. Они существуют либо связанные с атомным ядром, как электроны проводимости в атомной решетке из металлов, или как свободные электроны в вакуум.

Свободные электроны в вакууме могут быть ускорены, а их траектория управляется электрическими и магнитными полями. Таким образом могут быть сформированы узкие пучки электронов с высокой кинетической энергией, которые при столкновении с атомами в твердых телах преобразуют свою кинетическую энергию в тепло. Электронно-лучевая сварка обеспечивает отличные условия сварки, поскольку она включает:

Эффективность электронного пучка зависит от многих факторов. Наиболее важными являются физические свойства свариваемых материалов, особенно легкость, с которой они могут плавиться или испаряться в условиях низкого давления. Электронно-лучевая сварка может быть настолько интенсивной, что при сварке необходимо учитывать потери материала из-за испарения или кипения во время процесса. При более низких значениях поверхностной плотности мощности (в диапазоне около 10 Вт / мм) потеря материала на испарение для большинства металлов незначительна, что благоприятно для сварки. При более высокой плотности мощности материал, на который воздействует луч, может полностью испариться за очень короткое время; это больше не электронно-лучевая сварка; это электронно-лучевая обработка.

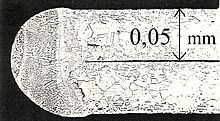

Вольфрамовые катоды: лента - проволока

Вольфрамовые катоды: лента - проволока Электроны проводимости (не связанные с ядрами атомов) движутся в кристаллической решетке металлов со скоростями, распределенными согласно закону Гаусса и зависящими от температуры. Они не могут покинуть металл, если их кинетическая энергия (в эВ) не превышает потенциальный барьер на поверхности металла. Число электронов, удовлетворяющих этому условию, увеличивается экспоненциально с увеличением температуры металла, следуя правилу Ричардсона.

В качестве источника электронов для электронно-лучевых сварочных аппаратов материал должен удовлетворять определенным требованиям:

Эти и другие условия ограничивают выбор материала для излучателя металлами с высокими температурами плавления, практически всего два: тантал и вольфрам. С вольфрамовыми катодами можно достичь плотности тока эмиссии около 100 мА / мм, но только небольшая часть испускаемых электронов принимает участие в формировании луча, в зависимости от электрического поля, создаваемого анодом, и напряжений управляющих электродов. Тип катода, наиболее часто используемый в аппаратах для электронно-лучевой сварки, представляет собой вольфрамовую ленту толщиной около 0,05 мм, имеющую форму, показанную на рис. 1а. Подходящая ширина полосы зависит от максимального требуемого значения тока эмиссии. Для нижнего диапазона мощности луча, примерно до 2 кВт, подходит ширина w = 0,5 мм.

Генератор пучка

Генератор пучка Электроны, испускаемые катодом, обладают очень низкой энергией, всего несколько эВ. Чтобы обеспечить им необходимую высокую скорость, они ускоряются сильным электрическим полем, приложенным между эмиттером и другим, положительно заряженным электродом, а именно анодом. Ускоряющее поле должно также направлять электроны, чтобы образовать узкий сходящийся «пучок» вокруг оси. Это может быть достигнуто с помощью электрического поля вблизи поверхности излучающего катода, которое имеет как радиальную добавку, так и осевую составляющую, заставляющую электроны двигаться в направлении оси. За счет этого эффекта электронный пучок сходится к некоторому минимальному диаметру в плоскости, близкой к аноду.

Для практического применения мощность электронного луча, конечно, должна быть управляемой. Это может быть выполнено с помощью другого электрического поля, создаваемого другим катодом, заряженным отрицательно по отношению к первому.

По крайней мере, эта часть электронной пушки должна быть откачана до «высокого» вакуума, чтобы предотвратить «сжигание» катода и возникновение электрических разрядов.

После выхода из анода расходящийся электронный пучок не имеет плотности мощности, достаточной для сварки металлов, и его необходимо сфокусировать. Это может быть выполнено с помощью магнитного поля, создаваемого электрическим током в цилиндрической катушке.

Магнитная линза

Магнитная линза Фокусирующее действие вращательно-симметричного магнитного поля на траекторию электронов является результатом сложного воздействия магнитного поля на движущийся электрон. Этот эффект представляет собой силу, пропорциональную индукции B поля и скорости электронов v. Векторное произведение радиальной составляющей индукции B r и осевой составляющей скорости v a равно сила, перпендикулярная этим векторам, заставляет электрон двигаться вокруг оси. Дополнительным эффектом этого движения в том же магнитном поле является другая сила F, ориентированная радиально к оси, которая отвечает за фокусирующий эффект магнитной линзы. В результате траектория движения электронов в магнитной линзе представляет собой кривую, похожую на спираль. В этом контексте следует отметить, что вариации фокусного расстояния (возбуждающего тока) вызывают небольшое вращение поперечного сечения пучка.

Катушки коррекции и отклонения

Катушки коррекции и отклонения Как упоминалось выше, пятно луча должно быть очень точно расположено по отношению к свариваемому стыку. Обычно это достигается механически путем перемещения заготовки относительно электронной пушки, но иногда предпочтительнее вместо этого отклонить луч. Чаще всего для этого используется система из четырех катушек, расположенных симметрично относительно оси пушки за фокусирующей линзой, создающих магнитное поле, перпендикулярное оси пушки.

Есть более практические причины, по которым наиболее подходящая система отклонения используется в телевизионных ЭЛТ-мониторах или мониторах ПК. Это касается как отклоняющих катушек, так и необходимой электроники. Такая система обеспечивает не только «статическое» отклонение луча для целей позиционирования, упомянутых выше, но также точное и быстрое динамическое управление положением пятна луча с помощью компьютера. Это позволяет, например: сваривать стыки сложной геометрии и создавать увеличенные изображения объектов в рабочей камере на телевизорах или мониторах ПК.

Обе возможности находят множество полезных применений в практике электронно-лучевой сварки.

Чтобы объяснить способность электронного луча производить глубокие и узкие сварные швы, необходимо объяснить процесс «проплавления». Прежде всего, можно рассмотреть процесс для «одиночного» электрона.

Когда электроны из луча ударяются о поверхность твердого тела, некоторые из них могут отражаться (как «обратно рассеянные» электроны), в то время как другие проникают через поверхность, где они сталкиваются с частицами твердого тела.. При неупругих столкновениях они теряют кинетическую энергию. Теоретически и экспериментально было доказано, что они могут «путешествовать» лишь на очень небольшое расстояние под поверхностью, прежде чем они передадут всю свою кинетическую энергию в тепло. Это расстояние пропорционально их начальной энергии и обратно пропорционально плотности твердого тела. В обычных условиях сварки «расстояние хода» составляет порядка сотых долей миллиметра. Именно это обстоятельство позволяет при определенных условиях быстрое проникновение луча.

Тепловой вклад отдельных электронов очень мал, но электроны могут быть ускорены очень высокими напряжениями, и за счет увеличения их количества (тока луча) мощность луча может быть увеличена на любое желаемое значение. Путем фокусировки луча на поверхности твердого объекта небольшого диаметра можно достичь значений плоской плотности мощности от 10 до 10 Вт / мм. Поскольку электроны передают свою энергию в тепло в очень тонком слое твердого тела, как объяснялось выше, плотность мощности в этом объеме может быть чрезвычайно высокой. Объемная плотность мощности в небольшом объеме, в котором кинетическая энергия электронов преобразуется в тепло, может достигать значений порядка 10 - 10 Вт / мм. Следовательно, температура в этом объеме повышается чрезвычайно быстро, на 10 - 10 К / с.

Эффект электронных лучей в таких условиях зависит от нескольких условий, прежде всего от физических свойств материала. Любой материал можно расплавить или даже испарить за очень короткое время. В зависимости от условий интенсивность испарения может варьироваться от незначительной до существенной. При более низких значениях поверхностной плотности мощности (в диапазоне около 10 Вт / мм) потеря материала на испарение для большинства металлов незначительна, что благоприятно для сварки. При более высокой плотности мощности материал, на который воздействует луч, может полностью испариться за очень короткое время; это больше не электронно-лучевая сварка; это электронно-лучевая обработка.

Различные формы расплавленной зоны

Различные формы расплавленной зоны Результаты применения луча зависят от нескольких факторов: Множество экспериментов и бесчисленное количество практических применений электронного луча в сварочной технике доказать, что влияние луча, т.е. размер и форма зоны воздействия луча, зависит от:

(1) Мощность луча - Мощность луча [Вт] является произведением ускоряющее напряжение [кВ] и ток пучка [мА], параметры легко измеряются и точно регулируются. Мощность регулируется током пучка при постоянном ускоряющем напряжении, обычно самом высоком доступном.

(2) Плотность мощности (фокусировка луча). Плотность мощности в месте падения луча на заготовку зависит от таких факторов, как размер источника электронов на катоде, оптическое качество ускоряющая электрическая линза и фокусирующая магнитная линза, юстировка луча, значение ускоряющего напряжения и фокусное расстояние. Все эти факторы (кроме фокусного расстояния) зависят от конструкции аппарата.

(3) Скорость сварки - конструкция сварочного оборудования должна позволять регулировать относительную скорость движения заготовки относительно луча в достаточно широких пределах, например, от 2 до 50 мм / с.

(4) Свойства материала, а в некоторых случаях также и

(5) Геометрия (форма и размеры) соединения.

Окончательный эффект луча зависит от конкретной комбинации этих параметров.

Сварные мембраны

Сварные мембраны Для сварки тонкостенных деталей используются соответствующие сварочные средства обычно нужны. Их конструкция должна обеспечивать идеальный контакт деталей и предотвращать их перемещение во время сварки. Обычно их нужно разрабатывать индивидуально для данной детали.

Не все материалы можно сваривать электронным лучом в вакууме. Эта технология не может быть применена к материалам с высоким давлением пара при температуре плавления, таким как цинк, кадмий, магний и практически все не -металлы.

Другим ограничением свариваемости может быть изменение свойств материала, вызванное процессом сварки, например высокая скорость охлаждения. Поскольку подробное обсуждение этого вопроса выходит за рамки данной статьи, читателю рекомендуется поискать дополнительную информацию в соответствующей литературе.

Титан - алюминий соединения

Титан - алюминий соединения Часто невозможно соединить два металлических компонента сваркой, то есть расплавить часть обоих в непосредственной близости от стыка, если два материала имеют очень разные свойства от их сплава, из-за создания хрупкости, интерметаллические соединения. Эту ситуацию нельзя изменить даже с помощью электронно-лучевого нагрева в вакууме, но, тем не менее, это позволяет реализовать соединения, отвечающие высоким требованиям к механической компактности и идеально герметичные. Принципиальный подход состоит в том, чтобы плавить не обе части, а только одну с более низкой температурой плавления, в то время как другая остается твердой. Преимущество электронно-лучевой сварки заключается в ее способности локализовать нагрев в точной точке и точно контролировать энергию, необходимую для процесса. Существенный вклад в положительный результат дает атмосфера высокого вакуума. Общее правило построения швов таким образом заключается в том, что деталь с более низкой температурой плавления должна быть непосредственно доступна для балки.

Трещины в сварном шве

Трещины в сварном шве Материал, расплавленный балкой, сжимается во время охлаждения после затвердевания, что может иметь нежелательные последствия, такие как трещины, деформация и изменение формы, в зависимости от условий.

стыковой шов двух пластин приводит к изгибу сварной конструкции, потому что в головке расплавлено больше материала, чем в корне сварного шва. Этот эффект, конечно, не такой существенный, как при дуговой сварке.

Еще одна потенциальная опасность - это появление трещин в сварном шве. Если обе части жесткие, усадка сварного шва вызывает в сварном шве высокое напряжение, которое может привести к трещинам, если материал хрупкий (даже если только после переплавки сваркой). При конструировании свариваемых деталей всегда следует учитывать последствия усадки сварного шва.

Аппарат для электронно-лучевой сварки

Аппарат для электронно-лучевой сварки С момента публикации Штайгервальдом первого практического оборудования для электронно-лучевой сварки в 1958 году электронно-лучевая сварка быстро распространилась во всех отраслях техники. где может применяться сварка. Для удовлетворения различных требований было разработано множество типов сварочных аппаратов, различающихся по конструкции, объему рабочего пространства, манипуляторам заготовок и мощности луча. Генераторы электронного луча (электронные пушки), разработанные для сварочных работ, могут подавать лучи мощностью от нескольких ватт до примерно ста киловатт. Могут быть реализованы «микросварки» мелких деталей, а также глубокие сварные швы до 300 мм (или даже больше, если необходимо). Вакуумные рабочие камеры различной конструкции могут иметь объем всего несколько литров, но созданы и вакуумные камеры объемом несколько сотен кубических метров.

В частности, оборудование включает:

В электронной пушке свободные электроны получаются за счет термоэмиссии из горячей металлической ленты (или провод). Затем они ускоряются и формируются в узкий сходящийся пучок электрическим полем, создаваемым тремя электродами: перемычкой, излучающей электроны, катодом, подключенным к отрицательному полюсу источника высокого (ускоряющего) напряжения (30-200 кВ), и положительному полюсу. электрод высоковольтный, анод. Есть третий электрод, заряженный отрицательно по отношению к катоду, называемый электродом Венельта или управляющим электродом. Его отрицательный потенциал контролирует долю эмитированных электронов, попадающих в ускоряющее поле, то есть ток электронного пучка.

После прохождения отверстия анода электроны движутся с постоянной скоростью по слегка расходящемуся конусу. Для технологических приложений расходящийся пучок должен быть сфокусирован, что осуществляется магнитным полем катушки, магнитной фокусирующей линзы.

Для правильной работы электронной пушки необходимо, чтобы луч был точно отрегулирован относительно оптических осей ускоряющей электрической линзы и магнитной фокусирующей линзы. Это может быть сделано путем приложения магнитного поля определенного радиального направления и силы, перпендикулярного оптической оси, перед фокусирующей линзой. Обычно это реализуется простой системой коррекции, состоящей из двух пар катушек. Регулируя токи в этих катушках, можно создать любое необходимое корректирующее поле.

После прохождения фокусирующей линзы луч можно направить на сварку либо сразу, либо после отклонения отклоняющей системой. Он состоит из двух пар катушек, по одной для каждого направления X и Y. Они могут использоваться для «статического» или «динамического» отклонения. Статическое отклонение полезно для точного позиционирования балки при сварке. Динамическое отклонение реализуется за счет подачи в отклоняющие катушки токов, которыми можно управлять с помощью компьютера. Это открывает новые возможности для применений электронного луча, таких как поверхностная закалка или отжиг, точное позиционирование луча и т. Д.

Система быстрого отклонения также может применяться (при наличии соответствующей электроники) для получения изображений и гравировки. В этом случае оборудование работает как сканирующий электронный микроскоп с разрешением около 0,1 мм (ограничено диаметром луча). В аналогичном режиме тонкий управляемый компьютером луч может «писать» или «рисовать» изображение на металлической поверхности, расплавляя тонкий поверхностный слой.

С момента появления первых аппаратов для электронно-лучевой сварки в конце 1950-х годов применение электронно-лучевой сварки быстро распространилось в промышленности и исследованиях во всех высокоразвитых странах. К настоящему времени разработано и реализовано бесчисленное количество различных типов электронно-лучевой техники. В большинстве из них сварка происходит в рабочей вакуумной камере в условиях высокого или низкого вакуума.

Вакуумная рабочая камера может иметь любой желаемый объем, от нескольких литров до сотен кубических метров. Они могут быть оснащены электронными пушками, обеспечивающими подачу электронного пучка любой необходимой мощности до 100 кВт, а при необходимости и более. В устройствах с микроэлектронным пучком можно точно сваривать детали с размерами до десятых долей миллиметра. В сварочных аппаратах с электронными лучами достаточно большой мощности можно выполнять сварные швы глубиной до 300 мм.

Есть также сварочные аппараты, в которых электронный луч выводится из вакуума в атмосферу. На таком оборудовании можно сваривать очень большие объекты без огромных рабочих камер.

Электронно-лучевой сваркой нельзя «манипулировать вручную», даже если это не выполняется в вакууме, поскольку всегда присутствует сильное рентгеновское излучение. Относительное движение балки и заготовки чаще всего достигается вращением или линейным перемещением заготовки. В некоторых случаях сварка осуществляется путем перемещения балки с помощью системы отклонения, управляемой компьютером. Манипуляторы заготовок в большинстве случаев разрабатываются индивидуально, чтобы соответствовать конкретным требованиям сварочного оборудования.

Электронно-лучевое оборудование должно быть снабжено соответствующим источником питания для генератора луча. Ускоряющее напряжение можно выбрать от 30 до 200 кВ. Обычно это порядка 60 или 150 кВ, в зависимости от различных условий. С повышением напряжения технические проблемы и цена оборудования быстро возрастают, поэтому, когда это возможно, следует выбирать более низкое напряжение около 60 кВ. Максимальная мощность источника высокого напряжения зависит от максимальной требуемой глубины сварного шва.

Высоковольтное оборудование также должно обеспечивать низкое напряжение, выше 5 В, для нагрева катода, и отрицательное напряжение до примерно 1000 В для управляющего электрода.

Электронная пушка также нуждается в низковольтных источниках питания для системы коррекции, фокусирующей линзы и отклоняющей системы. Последнее из упомянутых может быть очень сложным, если оно предназначено для получения изображений с компьютерным управлением, гравировки или аналогичных приложений луча.

Для управления манипулятором заготовки может также потребоваться сложная электроника.

| На Викискладе есть материалы, связанные с Электронно-лучевой сваркой. |