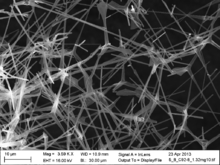

Внутренняя структура аэрографита «с закрытой графитовой оболочкой» (изображение SEM ).

Внутренняя структура аэрографита «с закрытой графитовой оболочкой» (изображение SEM ). Аэрографит представляет собой синтетический пенопласт, состоящий из пористой взаимосвязанной сети углеродных трубок. При плотности 180 г / м это один из самых легких конструкционных материалов, когда-либо созданных. Он был разработан совместно группой исследователей из Кильского университета и Гамбургского технического университета в Германии и впервые опубликован в научном журнале в июне 2012 года.

Аэрографит - это отдельно стоящий черный материал, который можно производить различной формы, занимая объем до нескольких кубических сантиметров. Он состоит из бесшовной взаимосвязанной сети углеродных трубок, имеющих микронный диаметр и толщину стенки около 15 54 нм 2. Из-за относительно меньшей кривизны и большей толщины стенки эти стенки отличаются от графеновых -подобных оболочек углеродных нанотрубок и по своим свойствам напоминают стекловидный углерод. Эти стенки часто являются прерывистыми и содержат морщинистые участки, улучшающие упругие свойства аэрографита. Углеродные связи в аэрографите имеют характер sp, что подтверждается измерениями спектроскопии потерь энергии электронов и электропроводности. При внешнем сжатии проводимость увеличивается вместе с плотностью материала с ~ 0,2 См / м при 0,18 мг / см до 0,8 См / м при 0,2 мг / см. Электропроводность выше для более плотного материала, 37 См / м при 50 мг / см.

Благодаря своей взаимосвязанной трубчатой сетчатой структуре аэрографит сопротивляется растягивающим усилиям намного лучше, чем другие углеродные пены, а также диоксид кремния. аэрогели. Он выдерживает обширные упругие деформации и имеет очень низкий коэффициент Пуассона. Возможно полное восстановление формы образца высотой 3 мм после его сжатия до 0,1 мм. Его предел прочности на разрыв (UTS) зависит от плотности материала и составляет около 160 кПа при 8,5 мг / см и 1 кПа при 0,18 мг / см; для сравнения, самые прочные аэрогели диоксида кремния имеют UTS 16 кПа при 100 мг / см. Модуль Юнга составляет ок. 15 кПа при 0,2 мг / см при растяжении, но намного ниже при сжатии, увеличиваясь с 1 кПа при 0,2 мг / см до 7 кПа при 15 мг / см. Плотность, указанная авторами, основана на измерении массы и определении внешнего объема синтетических пен, которые обычно выполняются также для других структур.

Аэрографит супергидрофобен, поэтому его образцы сантиметрового размера отталкивают воду; они также довольно чувствительны к электростатическим воздействиям и самопроизвольно прыгают на заряженные объекты.

Подобные многостержневые шаблоны из ZnO, имеющие различный диаметр, плотность сетки и топологию, используются для осаждения аэрографита.

Подобные многостержневые шаблоны из ZnO, имеющие различный диаметр, плотность сетки и топологию, используются для осаждения аэрографита. Общие аспекты синтеза:. При использовании процесса аэрографита химического осаждения из паровой фазы (CVD) в 2012 году было показано, что оксиды металлов являются подходящим шаблоном для нанесения графитовых структур. Шаблоны можно удалить на месте. Основным механизмом является восстановление оксида металла до металлического компонента, зародышеобразование углерода внутри и на поверхности металла и одновременное испарение металлического компонента. Требования к оксидам металлов: низкая энергия активации для химического восстановления, металлическая фаза, которая может образовывать зародыши графита, низкая температура испарения металлической фазы (ZnO, SnO). С инженерной точки зрения разработанный процесс CVD позволяет использовать обработку керамического порошка (использование нестандартных частиц и мостиков для спекания) для создания шаблонов для 3D-углерода с помощью CVD. Ключевые преимущества по сравнению с обычно используемыми металлическими шаблонами: разнообразие форм частиц, создание мостиков спекания и удаление без использования кислот. Механизм CVD, первоначально продемонстрированный на сетке из графитовой сетки размером всего микрон, был принят после 2014 года другими учеными для создания углеродных структур размером в нм... Подробные сведения, относящиеся к ссылке:. Аэрографит производится химическое осаждение из паровой фазы с использованием шаблона ZnO. Шаблон состоит из стержней микронной толщины, часто в форме множественных стержней, которые можно синтезировать путем смешивания сопоставимых количеств порошков Zn и поливинилбутираля и нагревания смеси до 900 ° C. Синтез аэрографита осуществляется при ~ 760 ° C в потоке газообразного аргона, в который в качестве источника углерода вводятся пары толуола. Тонкий (~ 15 нм) прерывистый слой углерода осаждается на ZnO, который затем вытравливается путем добавления газообразного водорода в реакционную камеру. Таким образом, оставшаяся углеродная сеть точно соответствует морфологии исходного шаблона ZnO. В частности, узлы аэрографитовой сети берут начало от стыков многоструйных блоков ZnO.

Аэрографитовые электроды были испытаны в электрическом двухслойном конденсаторе (EDLC, также известном как суперконденсатор ) и выдержал механические удары, связанные с циклами загрузки-разгрузки и кристаллизацией электролита (что происходит при испарении растворителя). Их удельная энергия 1,25 Втч / кг сравнима с удельной энергией электродов из углеродных нанотрубок (~ 2,3 Втч / кг).

Будучи одновременно черными и светлыми аэрографит был предложен в качестве материала-кандидата для легких парусов.

| Wikimedia У Commons есть материалы, связанные с Aerographite. |