Дробление, форма измельчения, одна из единичных операций по переработке полезных ископаемых

Дробление, форма измельчения, одна из единичных операций по переработке полезных ископаемых В области добывающей металлургии, переработка полезных ископаемых, также известная как обогащение руды, представляет собой процесс отделения коммерчески ценных минералов от их руды.

Набор марок Корнуолла

Набор марок Корнуолла До появления тяжелой техники сырая руда дробилась с помощью ручных молотков, процесс, называемый «скалывание» ". Вскоре для этого были найдены механические средства. Например, штемпельные мельницы использовались в Самарканде еще в 973 году. Они также использовались в средневековой Персии. К XI веку штемпельные мельницы широко использовались в средневековом исламском мире, от исламской Испании и Северной Африки на западе до Центральной Азии на востоке.. Более поздним примером были штампы Корнуолла, состоящие из серии железных молотов, установленных в вертикальной раме, поднятых кулачками на валу водяного колеса и падающих. на руду под действием силы тяжести.

Простейший метод отделения руды от пустой породы состоит в выделении отдельных кристаллов каждой из них. Это очень утомительный процесс, особенно когда отдельные частицы маленькие. Другой сравнительно простой метод основан на использовании различных минералов с разной плотностью , в результате чего они собираются в разных местах: металлические минералы (будучи более тяжелыми) выпадают из суспензии быстрее, чем более легкие, которые будут уноситься дальше. поток воды. В процессе промывки и просеивания золота используются оба этих метода. Для использования этого свойства использовались различные устройства, известные как «связки». Позже использовались более совершенные машины, такие как Frue vanner, изобретенный в 1874 году.

Другое оборудование, используемое исторически, включает в себя домик, корыто, используемое с некоторыми горно-обогатительными машинами, и кив или kiekkkve, большая ванна, используемая для дифференциальной осадки.

Переработка полезных ископаемых может включать четыре основных типа операций: измельчение - измельчение частиц; калибровка - разделение частиц по размеру путем просеивания или классификации; концентрация за счет использования физических и химических свойств поверхности; и обезвоживание - разделение твердой и жидкой фаз. Во всех этих процессах наиболее важными факторами являются их экономичность, которая определяется качеством и извлечением конечного продукта. Для этого необходимо учитывать минералогию руды, так как от этого зависит количество необходимого высвобождения и процессы, которые могут происходить. Чем меньше размер частиц, тем выше теоретическое содержание и извлечение конечного продукта, но это, однако, трудно сделать с мелкими частицами, поскольку они препятствуют возникновению определенных процессов концентрирования.

Измельчение - это уменьшение размера частиц материалов. Измельчение может проводиться как на сухих материалах, так и на суспензиях. Дробление и измельчение - это два основных процесса измельчения. Дробление обычно осуществляется на «рядовой» руде, тогда как измельчение (обычно проводится после дробления) может проводиться на сухом или суспендированном материале. При измельчении измельчение частиц происходит под действием трех типов сил: сжатия, удара и истирания. Сжимающие и ударные силы широко используются при дроблении, в то время как истирание является доминирующей силой при измельчении. В основном используемое оборудование для дробления - это щековые дробилки, гирационные дробилки и конусные дробилки, тогда как стержневые и шаровые мельницы, обычно замкнутые с классификатором, обычно используются для измельчения на обогатительных фабриках. Измельчение - это сухой процесс, тогда как измельчение обычно выполняется во влажном состоянии и, следовательно, более энергоемкое.

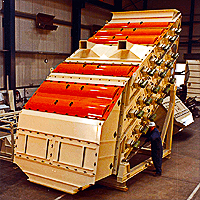

Просеивание руды через сито, Лаборатория фиксированного азота, 1930 г.

Просеивание руды через сито, Лаборатория фиксированного азота, 1930 г.  Дробилка 2000 для просеивания крупных и мелких частиц.

Дробилка 2000 для просеивания крупных и мелких частиц. Калибровка - это общий термин для разделения частиц в соответствии с их размером.

Самым простым процессом калибровки является просеивание или пропускание частиц, подлежащих определению размера, через сито или несколько сит. Просеивающее оборудование может включать грохоты, решетчатые решетки, проволочные клиновые грохоты, радиальные сита, банановые грохоты, многодековые грохоты, вибрационные грохоты, тонкие грохоты, перекидные грохоты и грохоты из проволочной сетки. Грохоты могут быть статичными (как правило, в случае очень крупного материала) или могут включать механизмы для встряхивания или вибрации грохота. Некоторые соображения в этом процессе включают материал экрана, размер отверстия, форму и ориентацию, количество частиц близкого размера, добавление воды, амплитуду и частоту колебаний, угол наклона, наличие вредных материалов, таких как сталь и дерево, а также гранулометрический состав частиц.

Классификация относится к операциям по определению размеров, которые используют различия в скоростях осаждения, проявляемые частицами разного размера. Классификационное оборудование может включать сортировщики руды, газовые циклоны, гидроциклоны, вращающиеся троммели, грабли-классификаторы или классификаторы с псевдоожиженным слоем.

Важным фактором как при измельчении, так и при калибровке является определение гранулометрического состава обрабатываемых материалов, обычно называемое анализом размера частиц. Используются многие методы анализа размера частиц, и эти методы включают как автономный анализ, требующий отбора пробы материала для анализа, так и интерактивные методы, позволяющие анализировать материал по мере его прохождения в процессе.

Существует несколько способов увеличения концентрации желаемых минералов: в любом конкретном случае выбранный метод будет зависеть от относительных физических и химических свойств поверхности минерала и порода. Концентрация определяется как количество молей растворенного вещества в объеме раствора. В случае переработки полезных ископаемых под концентрацией понимается увеличение процентного содержания ценного минерала в концентрате.

Гравитационное разделение - это разделение двух или более минералов с разным удельным весом за счет их относительного движения в ответ на силу тяжести и одну или несколько других сил (например, центробежных сил, магнитные силы, выталкивающие силы), одним из которых является сопротивление движению (сила сопротивления) вязкой среды, такой как тяжелые среды, вода или, реже, воздух.

Гравитационная сепарация - один из старейших методов переработки полезных ископаемых, но после внедрения таких методов, как флотация, классификация, магнитная сепарация и выщелачивание, ее использование сократилось. Гравитационное разделение восходит как минимум к 3000 году до нашей эры, когда египтяне использовали технику разделения золота.

Необходимо определить пригодность процесса гравитационного обогащения до его использования для обогащения руды. Для этой цели обычно используется критерий концентрации, обозначенный

Хотя критерии концентрации являются полезным практическим правилом при прогнозировании способности к гравитационной концентрации, такие факторы, как форма частиц и относительная концентрация тяжелых и легкие частицы могут существенно повлиять на эффективность разделения на практике.

Существует несколько методов, которые используют разницу в весе или плотности частиц:

Эти процессы можно классифицировать как разделение по плотности или разделение под действием силы тяжести (по весу).

При разделении плотных сред создается среда с плотностью между плотностью руды и пустой породы. Под воздействием этой среды частицы либо всплывают, либо тонут в зависимости от их плотности относительно среды. Таким образом, разделение происходит исключительно из-за разницы в плотности и, в принципе, не зависит от каких-либо других факторов, таких как вес или форма частиц. На практике размер и форма частиц могут влиять на эффективность разделения. Разделение плотной среды может быть выполнено с использованием различных сред. К ним относятся органические жидкости, водные растворы или суспензии очень мелких частиц в воде или воздухе. Органические жидкости обычно не используются из-за их токсичности, трудностей в обращении и относительной стоимости. В промышленности наиболее распространенной плотной средой является суспензия мелких частиц магнетита и / или ферросилиция. Водный раствор в качестве плотной среды используется при переработке угля в виде смывной жидкости, а суспензии в воздухе используются в районах с дефицитом воды, например в районах Китая, где песок используется для отделения угля от жильных минералов.

Гравитационное разделение также называется относительным гравитационным разделением, поскольку оно разделяет частицы из-за их относительного отклика на движущую силу. Это контролируется такими факторами, как вес, размер и форма частиц. Эти процессы также можно разделить на процессы с несколькими G и с одним G. Разница заключается в величине движущей силы отрыва. Процессы Multi-G позволяют разделить очень мелкие частицы (в диапазоне от 5 до 50 микрон) за счет увеличения движущей силы разделения, чтобы увеличить скорость разделения частиц. Как правило, с помощью одного процесса G можно обрабатывать только частицы диаметром более 80 микрон.

Из процессов гравитационного разделения спиральные концентраторы и круглые приспособления являются двумя наиболее экономичными из-за их простоты и использования места. Они работают путем разделения пленки в потоке и могут использовать либо промывочную воду, либо не содержать промывной воды. Спирали промывной воды легче отделяют частицы, но могут возникнуть проблемы с уносом пустой породы с полученным концентратом.

Пенная флотация, применяемая для концентрирования минералов сульфида меди и никеля, Фалконбридж, Онтарио.

Пенная флотация, применяемая для концентрирования минералов сульфида меди и никеля, Фалконбридж, Онтарио. Пенная флотация - важный процесс концентрирования. Этот процесс можно использовать для разделения любых двух разных частиц и управлять химией поверхности частиц. При флотации пузырьки вводятся в пульпу, и пузырьки поднимаются через пульпу. При этом гидрофобные частицы связываются с поверхностью пузырьков. Движущей силой этого присоединения является изменение свободной поверхностной энергии при его возникновении. Эти пузырьки поднимаются через суспензию и собираются с поверхности. Чтобы эти частицы могли прикрепиться, необходимо внимательно изучить химический состав пульпы. Эти соображения включают pH, Eh и наличие флотационных реагентов. PH важен, поскольку он изменяет заряд поверхности частиц, а pH влияет на хемосорбцию собирателей на поверхности частиц.

Добавление флотационных реагентов также влияет на работу этих процессов. Самый важный добавляемый химикат - это коллектор. Это химическое вещество связывается с поверхностью частиц, поскольку является поверхностно-активным веществом. Основными соображениями в этом химическом веществе являются природа головной группы и размер углеводородной цепи. Углеводородный хвост должен быть коротким, чтобы максимизировать селективность желаемого минерала, а головная группа определяет, к каким минералам он присоединяется.

Вспениватели - еще одна важная химическая добавка к целлюлозной массе, поскольку она способствует образованию стабильных пузырьков. Это важно, так как если пузырьки срастаются, минералы отваливаются с их поверхности. Однако пузырьки не должны быть слишком стабильными, поскольку это препятствует легкой транспортировке и обезвоживанию образующегося концентрата. Механизм действия этих пенообразователей полностью не известен, и в настоящее время проводятся дальнейшие исследования их механизмов.

Депрессанты и активаторы используются для избирательного отделения одного минерала от другого. Депрессанты препятствуют флотации одного минерала или минералов, в то время как активаторы позволяют флотацию других. Примеры этого включают CN, используемый для подавления всех сульфидов, кроме галенита, и этот депрессант, как полагают, действует путем изменения растворимости хемосорбированных и физадсорбированных собирателей на сульфидах. Эта теория происходит из России. Примером активатора являются ионы Cu, используемые для флотации сфалерита.

Есть несколько камер, которые можно использовать для флотации минералов. к ним относятся флотационные колонны и механические флотационные камеры. Флотационные колонны используются для более мелких минералов, и они обычно имеют более высокое содержание и более низкое извлечение минералов, чем механические флотомашины. Используемые в настоящее время ячейки могут превышать 300 м. Это сделано, поскольку они дешевле на единицу объема, чем ячейки меньшего размера, но ими не так легко управлять, как ячейками меньшего размера.

Этот процесс был изобретен в 19 веке в Австралии. Его использовали для извлечения концентрата сфалерита из хвостов, полученных с использованием гравитационного обогащения. Дальнейшие усовершенствования пришли из Австралии в виде камеры Jameson Cell, разработанной в Университете Ньюкасла, Австралия. Это работало за счет использования струи, создающей мелкие пузырьки. Эти мелкие пузырьки обладают более высокой кинетической энергией и, как таковые, могут использоваться для флотации мелкозернистых минералов, например, производимых на Isamill.

Ступенчатые реакторы флотации (SFR) разделяют процесс флотации на 3 определенные стадии на ячейку и становятся все более распространенными в использовании, поскольку требуют гораздо меньше энергии, воздуха и места для установки.

Существует два основных типа электростатических разделителей. Они работают аналогичным образом, но силы, приложенные к частицам, разные, и это силы тяжести и электростатического притяжения. Эти два типа представляют собой электродинамические сепараторы (или ролики высокого натяжения) или электростатические сепараторы. В валках высокого напряжения частицы заряжаются коронным разрядом. Это заряжает частицы, которые затем перемещаются по барабану. Проводящие частицы теряют заряд барабана и удаляются из барабана с центростремительным ускорением. Электростатические пластинчатые сепараторы работают, пропуская поток частиц мимо заряженного анода. Проводники теряют электроны на пластине и отталкиваются от других частиц из-за индуцированного притяжения к аноду. Эти сепараторы используются для частиц размером от 75 до 250 микрон, и для эффективного разделения частицы должны быть сухими, иметь близкое распределение по размерам и однородную форму. Из этих соображений одним из наиболее важных является содержание воды в частицах. Это важно, так как слой влаги на частицах сделает непроводники проводниками, поскольку слой воды является проводящим.

Электростатические пластинчатые сепараторы обычно используются для потоков с небольшими проводниками и крупными непроводниками. Ролики высокого напряжения обычно используются для потоков с грубыми проводниками и тонкими непроводниками.

Эти сепараторы обычно используются для отделения минеральных песков, примером одного из таких заводов по переработке полезных ископаемых является завод по переработке CRL в Пинкенбе в Брисбене, Квинсленд. На этом предприятии циркон, рутил и ильменит отделяются от кремнезема пустой породы. На этой установке разделение осуществляется в несколько этапов с помощью грубых, очистителей, поглотителей и доочистителей.

Магнитная сепарация - это процесс, в котором магниточувствительный материал извлекается из смеси с использованием магнитной силы. Этот метод разделения может быть полезен при добыче железа, поскольку оно притягивается к магниту. На рудниках, где вольфрамит смешивался с касситеритом, таких как рудники Саут-Крофти и Ист-Пул в Корнуолле, или с висмутом, например, на руднике Шеперд и Мерфи в Мойне, Тасмания, проводилось магнитное разделение. используется для разделения руд. На этих рудниках использовалось устройство под названием Магнитный сепаратор Уэзерилла (изобретенный Джоном Прайсом Уэзериллом, 1844–1906 гг.) [1]. В этой машине сырая руда после обжига подавалась на движущуюся ленту, которая проходила под двумя парами электромагнитов, под которыми другие ленты проходили под прямым углом к питающей ленте. Первая пара электромагнитов была слабо намагничена и служила для отвода любой присутствующей железной руды. Вторая пара была сильно намагничена и притягивала слабомагнитный вольфрамит. Эти машины могли обрабатывать 10 тонн руды в сутки. Этот процесс отделения магнитных веществ от немагнитных веществ в смеси с помощью магнита называется магнитной сепарацией.

Этот процесс заключается в перемещении частиц в магнитном поле. Сила, действующая в магнитном поле, определяется уравнением f = m / k.H.dh / dx. где k = магнитная восприимчивость, напряженность H-магнитного поля и dh / dx - градиент магнитного поля. Как видно из этого уравнения, разделение может осуществляться двумя способами: либо за счет градиента магнитного поля, либо за счет силы магнитного поля. В разных концентраторах используются разные движущие силы. Они могут быть как с водой, так и без нее. Подобно спиралям, промывочная вода способствует отделению частиц, одновременно увеличивая унос пустой породы в концентрат.

В современной автоматизированной сортировке используются оптические датчики (видимый спектр, ближний инфракрасный, рентгеновский, ультрафиолетовый), которые могут быть объединены с датчиками электропроводности и магнитной восприимчивости для контроля механическое разделение руды на две или более категорий по каждой породе. Также были разработаны новые датчики, в которых используются такие свойства материала, как электропроводность, намагниченность, молекулярная структура и теплопроводность. Сортировка на основе датчиков нашла применение при переработке никеля, золота, меди, угля и алмазов.

Обезвоживание - важный процесс при переработке полезных ископаемых. Целью обезвоживания является удаление воды, абсорбированной частицами, что увеличивает плотность пульпы. Это делается по ряду причин, в частности, для того, чтобы упростить транспортировку руды и концентратов, обеспечить дальнейшую переработку и избавиться от пустой породы. Вода, извлеченная из руды путем обезвоживания, после отправки на водоочистные сооружения используется для рециркуляции. Основные процессы, которые используются при обезвоживании, включают обезвоживающие сита, такие как Sepro-Sizetec Screens, осаждение, фильтрацию и термическую сушку. Сложность и стоимость этих процессов возрастают по мере уменьшения размера частиц.

Обезвоживающие сита работают, пропуская частицы через сито. Частицы проходят через экран, а вода проходит через отверстия в экране. Этот процесс применим только для крупных руд, которые имеют близкое распределение по размерам, поскольку отверстия могут пропускать мелкие частицы.

Осаждение осуществляется путем пропускания воды в большой загуститель или осветлитель. В этих устройствах частицы оседают из суспензии под действием силы тяжести или центростремительных сил. Они ограничены химией поверхности частиц и размером частиц. Чтобы способствовать процессу седиментации, добавляются флокулянты и коагулянты, чтобы уменьшить силы отталкивания между частицами. Эта сила отталкивания возникает из-за двойного слоя, образованного на поверхности частиц. Флокулянты работают за счет связывания нескольких частиц вместе, в то время как коагулянты работают за счет уменьшения толщины заряженного слоя на внешней стороне частицы. После загустения навозная жижа часто хранится в прудах или водохранилищах. В качестве альтернативы его можно перекачивать в ленточный пресс или мембранный фильтр-пресс для рециркуляции технологической воды и создания штабелируемого сухого фильтрационного осадка или «хвостов».

Термическая сушка обычно используется для мелких частиц и для удаления частиц с низким содержанием воды. Некоторые распространенные процессы включают вращающиеся сушилки, псевдоожиженные слои, распылительные сушилки, подовые сушилки и сушилки с вращающимися тарелками. Этот процесс обычно дорог в эксплуатации из-за потребности сушилок в топливе.

Многие механические заводы также включают в себя гидрометаллургические или пирометаллургические процессы как часть экстрактивной металлургической операции. Геометаллургия - это отрасль добывающей металлургии, сочетающая переработку полезных ископаемых с геологическими науками. Сюда входит изучение агломерации нефти

. Ряд вспомогательных операций по транспортировке материалов также считаются отраслью переработки полезных ископаемых, например, хранение (как в конструкции бункера), транспортировка, отбор проб, взвешивание, шламовый транспорт и пневмотранспорт.

На эффективность и действенность многих технологий обработки влияют такие операции, как добыча полезных ископаемых и смешивание.

Европейская металлургическая конференция EMC превратилась в важнейшее сетевое деловое мероприятие, посвященное промышленности цветных металлов в Европе. С самого начала конференции в 2001 году во Фридрихсхафене она принимала самых важных металлургов из всех стран мира. Конференция проводится каждые два года по приглашению Общества металлургов и горняков GDMB и предназначена, в частности, для производителей металла, заводов, поставщиков оборудования и поставщиков услуг, а также членов университетов и консультантов.