Пылеуловитель для асфальтовых заводов

Пылеуловитель для асфальтовых заводов  Два крышных пылесборника в Приштине, Косово

Два крышных пылесборника в Приштине, Косово A пылеуловитель - это система, используемая для повышения качества воздуха, выделяемого в промышленных и коммерческих процессах, путем улавливания пыли и других примесей из воздуха или газа. Система пылеуловителя, разработанная для обработки больших размеров камеры, состоит из воздуходувки, пылевого фильтра, системы очистки фильтра и пылесборника или системы удаления пыли. Он отличается от очистителей воздуха, в которых используются одноразовые фильтры для удаления пыли.

Вильгельм Бет

Вильгельм Бет  "Бет" -фильтр "KS" (1910)

"Бет" -фильтр "KS" (1910) Отец пылесоса был из Любека. В 1921 году он запатентовал три конструкции фильтров, которые он впервые разработал для удаления пыли из воздуха.

Пылесборники используются во многихах извлечения ценных бумаг, гранулированных твердых частиц или порошка из технологических потоков, или для удаления гранулированных твердых загрязняющих веществ из выхлопных газов перед выбросом в атмосферу. Сбор пыли - это онлайн-процесс для непрерывного сбора любой образующейся в процессе пыли из точки источника. Пылеуловители могут быть моноблочными или представлять собой совокупность устройств, используемых для твердых частиц от технологического оборудования. Их часто используют в качестве в устройства контроля загрязнения воздуха для поддержания или улучшения качества воздуха.

Сборщики тумана удаляют из воздуха твердые частицы в виде мелких капель жидкости. Они часто используются для сбора рабочих жидкостей по металлу, охлаждающей жидкости или масляного тумана. Сборщики тумана часто используются для улучшения или поддержания качества воздуха на рабочем месте.

Сборники дыма и дыма используются для удаления из воздуха частиц размером менее микрометра. Они эффективно уменьшают или устраняют потоки твердых частиц и газа в промышленных процессах, таких как сварка, обработка резины и пластика, высокоскоростная обработка с использованием СОЖ, отпуск и закалка.

Пять основных типов промышленных пылеуловителей:

Инерционные сепараторы отделяют пыль от газовых потоков, используя комбинацию сил, таких как центробежные, гравитационные и инерционные. Эти силы перемещают пыль в область, где силы, оказываемые потоком газа, минимальны. Отделенная пыль самотеком перемещается в бункер, где временно хранится.

Три основных типа инерционных сепараторов:

Ни отстойные камеры, ни перегородки обычно не используются в горно-обогатительной промышленности. Однако их принципы работы часто включаются в конструкцию более эффективных пылеуловителей.

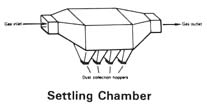

Отстойная камера состоит из большой коробки, установленной в воздуховоде. Увеличение площади поперечного сечения в камере снижает скорость воздушного потока, заполненного пылью, и оседает более тяжелые частицы. Камеры-отстойники просты по конструкции и могут быть изготовлены практически из любого материала. Однако они редко используются в качестве первичных пылеуловителей из-за их большой занимаемой площади и низкой эффективности. Практическое использование в качестве предварительных очистителей для более эффективного сбора. Преимущества: 1) простая конструкция и низкая стоимость 2) не требует обслуживания 3) собирает частицы без потребности в воде. Недостатки: 1) низкая низкая эффективность 2) требуется большое пространство.

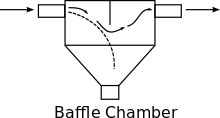

Схема отражательной камеры

Схема отражательной камеры В дефлекторных камерах используется неподвижная отражающая пластина, которая транспортирует газовый поток внезапно менять направление. Частицы большого диаметра не следуют за газовым потоком, попадают в мертвое воздушное пространство и оседают. Перегородочные камеры используются в устройствах предварительной очистки

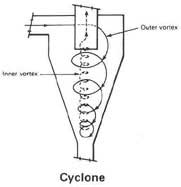

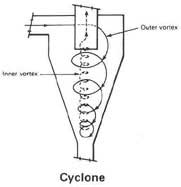

Центробежные коллекторы используют циклонное действие для частиц частицы газового потока. В типичном циклоне поток пылевого газа входит под углом и быстро вращается. Центробежная сила, создаваемая круговым потоком, отбрасывает частицы пыли к стенке циклона. После удара о стену эти частицы попадают в расположенный под ней бункер.

Наиболее распространенными типами центробежных или инерционных коллекторов, используемых сегодня, являются:

Одноциклонные сепараторы двойной вихрь для отделения грубых частиц от мелкая пыль. Главный вихрь движется по спирали вниз и уносит большую часть крупных частиц пыли. Внутренний вихрь, созданный около дна циклона, поднимается по спирали вверх и несет более мелкие частицы пыли.

Сепараторы с использованием открытых циклонами из ряда циклонов большого диаметра, работающих на одном принципе работы одиночных циклонных сепараторов - внешнего нисходящего и восходящего внутреннего вихрей.

Множественные циклонные сепараторы удаляют больше пыли, чем одиночные циклонные сепараторы, поскольку отдельные циклоны имеют большую длину и меньший диаметр. Более длинная длина обеспечивает более длительное время пребывания, а меньший диаметр создает большую центробежную силу. Эти два фактора приводят к лучшему отделению частиц пыли. Падение давления в коллекторах многоциклонных сепараторов выше, чем у одноциклонных сепараторов, что требует больше энергии для очистки того же количества воздуха. Однокамерный циклонный сепаратор же объема более экономичен, но не удаляет столько пыли.

Циклонные сепараторы используются во всех типах энергетики и промышленности, в том числе на целлюлозно-бумажных заводах, цементных заводах, сталелитейных заводах, металлургических заводах, лесопильных заводах и других предприятиях, перерабатывающих пыль.

В циклонах этого типа используется вторичный воздушный поток, нагнетаемый в циклон для решения нескольких задач. Вторичный поток увеличивает скорость циклонного действия, через сепаратор более эффективного; он задерживает частицы до того, как они внутренние стенок устройства; и он выталкивает отделенные частицы в зоне сбора. Вторичный поток сепаратора от истирания частиц позволяет устанавливать сепаратор горизонтально, поскольку сила тяжести не зависит от перемещения отделенных частиц вниз.

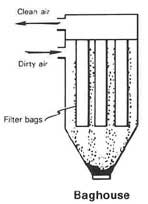

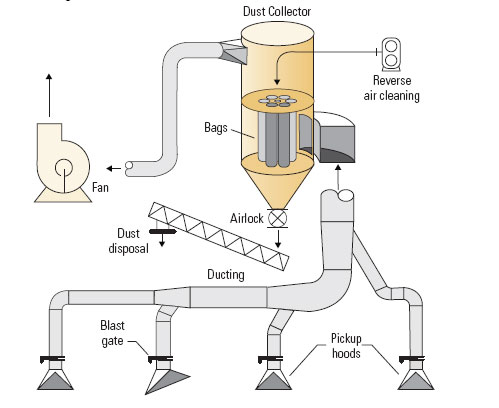

Тканевые коллекторы, известные как рукавные фильтры, используют фильтрацию для частиц пыли от пыльных газов. Это один из самых эффективных и экономичных типов пылеуловителей, которые доступны, и могут достичь эффективности улавливания более 99% для очень мелких частиц.

Запыленные газы попадают в рукавный фильтр и проходят через ткань мешки, которые входят как фильтры. Мешки могут быть из тканого или войлочного хлопка, синтетики или стекловолокна в форме трубки или конверта.

Для длительного срока службы фильтровальных мешков их обычно покрывают усилителем фильтра (предварительным покрытием). Использование химически инертного известняка (карбоната кальция) является наиболее распространенным, поскольку он максимизирует эффективность улавливания пыли (включая летучую золу) за счет образования так называемого пылевого корка или покрытия на поверхности фильтрующего материала. Это не только улавливает мелкие частицы, но обеспечивает защиту самого мешка от влаги, а также маслянистых или липких частиц, которые могут связывать фильтрующий материал. Без предварительного покрытия рукавный фильтр позволяет мелким частицам просачиваться через рукавную фильтрующую систему, особенно во время запуска, так как рукав может выполнять только часть фильтрации, оставляя более мелкие части пылеулавливающему усилителю фильтра.

Тканевые фильтры обычно состоят из следующих частей:

Багажники характеризуются: их метод очистки.

стержень, соединенный с сумкой, механизмом действия. Это обеспечивает движение для удаления налипших частиц. Скорость и движение встряхивания зависит от конструкции мешка и состава твердых частиц. Обычно тряска горизонтальная. Верх сумки закрыт, а низ открыт. При встряхивании пыль, скопившаяся внутри пакета, высвобождается. Во время очистки через мешок не проходит грязный газ. Это перправление воздушного потока показывает, почему рукавные фильтры должны быть разделены на отсеки.

Воздушный поток создается мешка. Грязный воздух проходит через мешок изнутри, позволяя пыли скапливаться на внутренней поверхности. Во время очистки ограничивается поток газа из определенного отсека. Без воздушного потока сумки расслабляются. Цилиндрический мешок кольца, которые предотвращают его полное разрушение под давлением воздуха. Вентилятор выдувает чистый воздух в обратном направлении. Релаксация и обратный поток воздуха заставляют пылевую корку крошиться и попадать в бункер. По завершении процесса очистки поток грязного воздуха продолжается, и мешок восстанавливает свою форму.

Этот тип очистки рукавного фильтра (также известный как очистка струей под давлением) является наиболее распространенным. Для удаления пыли из мешка используется струя воздуха под высоким давлением. Воздух попадает в верхнюю часть трубки мешка, временно останавливая поток грязного воздуха. Удар воздуха вызывает распространение волны распространения вниз по ткани. При изгибе мешка разлетается пылевой корок. Воздушный выброс длится около 0,1 секунды, а ударная волна проходит по длине мешка примерно за 0,5 секунды. Благодаря быстрому выпуску воздушный поток не мешает потоку загрязненного газа. Следовательно, рукавные фильтры с импульсной струей могут работать непрерывно и обычно не разделены на отсеки. Струя сжатого воздуха должна быть достаточно мощной, чтобы ударная волна прошла по всей длине мешка и разрушила пылевую корку. Эффективность системы очистки позволяет получить намного более высокое соотношение газа и ткани (или объемный расход газа на единицу площади фильтра), чем у встряхиваемых фильтров и реверсивных воздушных фильтров. Таким образом, для этого типа фильтра требуется меньшая площадь, чтобы пропускать такой же объем воздуха.

Наименее распространенный метод очистки - звуковой. Встряска достигается за счет звуковой вибрации. Звуковой генератор производит низкочастотный звук, который заставляет мешки вибрировать. Звуковая очистка обычно сочетается с другим методом очистки, чтобы обеспечить тщательную очистку.

В коллекторах картриджей перфорированные металлические картриджи, содержащий гофрированный нетканый фильтрующий материал, в отличие от тканых или войлочных мешков, используемых в рукавных фильтрах. Гофрированная конструкция обеспечивает большую общую площадь фильтрующей поверхности, чем в обычном мешке того же диаметра. Большая площадь фильтрации приводит к уменьшению отношения к среде, падению давления и общего коллектора.

Доступны коллекторы картриджей для одноразового или непрерывного режима работы. В одноразовых коллекторах грязные картриджи заменяются, а собранная грязь удаляется, когда сборщик выключен. В конструкции с непрерывным режимом работы картриджи очищаются с помощью обычной импульсной системы очистки.

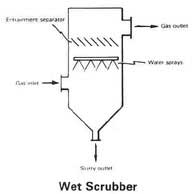

Пылеуловители, используемые жидкости, известны как мокрые скрубберы. В этих системах очищающая жидкость (обычно вода) контактирует с газовым потоком, содержащим частицы пыли. Более тесный контакт потока газа и жидкости приводит к более высокой эффективности удаления пыли.

Существует большое разнообразие мокрых скрубберов; однако все они имеют одну из трех основных настроек:

1. Увлажнение газа - процесс увлажнения газа агломерирует мелкие частицы, увеличивая их объем и облегчая сбор.

2. Контакт газ-жидкость - это один из наиболее важных факторов, влияющих на эффективность сбора. Частица и капля вступают в контакт с помощью четырех основных механизмов:

3. Разделение газа и жидкости - Независимо от используемого контактного механизма, необходимо удалить как можно больше жидкости и пыли. После контакта частиц пыли и капли воды объединяются, образуя агломераты. По мере роста агломератов они оседают в коллекторе.

«Очищенные» газы обычно проходят через туманоуловители (туманоуловители) для удаления капель воды из газового потока. Грязная вода из системы скруббера либо очищается и сбрасывается, либо возвращается в скруббер. Пыль удаляется из скруббера в блоке очистки или в баке с буксируемой цепью. В системах систем твердый материал оседает на дне резервуара. Система скребкового цепного конвейера удаляет контейнер и отложения в мусорный контейнер или склад.

Скрубберы мокрой очистки с распылительной башней по перепаду давления можно разделить на следующие категории:

Из-за большого количества других в продаже скрубберов невозможно описать здесь каждый отдельный тип. Однако в следующих разделах представлены примеры типичных скрубберов в каждой категории.

В простом скруббере с гравитационной распылительной башней капли жидкости, образованные жидкие, распылительные в распылительных форсунках, падают через поднимающиеся выхлопные газы. Грязная вода сливается снизу.

Эти скрубберы работали при перепадах давления от 1 до 2 дюймов водяного столба (от до ½ кПа) и примерно 70% эффективности по частицам размером 10 мкм. Их эффективность ниже 10 мкм невысока. Однако они способны обрабатывать относительную долю без засорения.

Мокрые циклоны используют центробежную силу для вращения частиц пыли (аналогично циклону) и выбрасывают частицы на смоченные стенки коллектора. Вода, вводимая сверху для смачивания стенок циклона, уносит эти частицы. Смоченные стенки также предотвращают повторный унос пыли.

Падение давления для этих коллекторов составляет от 2 до 8 дюймов водяного столба (от 1/2 до 2 кПа), а эффективность улавливания является хорошей для частиц размером 5 мкм и выше.

Скрубберы с насадочным слоем состоят из слоев насадочных элементов, таких как кокс, щебень, кольца, седла или другие промышленные элементы. Набивка разбивает поток жидкости на пленку с большой площадью поверхности, так что потоки запыленного газа, проходящие через слой, достигают максимального контакта с пленкой жидкости и осаждаются на поверхностях элементов набивки. Эти скрубберы обладают хорошей эффективностью улавливания вдыхаемой пыли.

Три типа скрубберов с уплотненным слоем:

Эффективность может быть значительно увеличен за счет минимизации размера мишени, т. е. использования проволоки из нержавеющей стали диаметром 0,003 дюйма (0,076 мм) и увеличения скорости газа до более чем 1800 футов / мин (9,14 м / с).

Скрубберы Вентури состоят из впускного отверстия в форме Вентури и сепаратора. Скруббер Вентури с запыленными газами проходит через трубку Вентури и разгоняется до скорости от 12 000 до 36 000 футов / мин (60,97–182,83 м / с). Эти высокие скорости газа немедленно распыляют крупную водяную струю, которая впрыскивается радиально в горловину Вентури, на мелкие капли. Высокая энергия и экстремальная турбулентность способствуют столкновению между каплями воды и частицами пыли в горле. Процесс агломерации между частицей и каплей продолжается в расширяющейся части трубки Вентури. Затем крупные агломераты, образующиеся в трубке Вентури, удаляются с помощью инерционного сепаратора.

Скрубберы Вентури обеспечивают очень высокую эффективность улавливания вдыхаемой пыли. Поскольку эффективность скруббера Вентури зависит от падения давления, некоторые производители поставляют Вентури с регулируемым горлом для поддержания падения давления при изменении расхода газа.

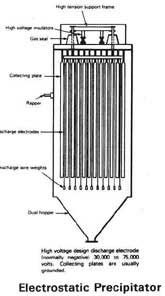

Электростатические фильтры используют электростатические силы для отделения частиц пыли от выхлопных газов. Между заземленными собирающими электродами размещается ряд высоковольтных разрядных электродов постоянного тока. Загрязненные газы проходят через канал, образованный разрядным и собирающим электродами. Электрофильтры работают по тому же принципу, что и бытовые «Ионные» очистители воздуха.

Перенесенные в воздух частицы получают отрицательный заряд, проходя через ионизированное поле между электродами. Эти заряженные частицы затем притягиваются к заземленному или положительно заряженному электроду и прилипают к нему.

Собранный на электродах материал удаляется путем постукиванияили вибрации собирающих электродов либо непрерывно, либо с заданным интервалом. Очистку электрофильтра обычно можно проводить, не прерывая воздушный поток.

Четыре основных компонента всех электрофильтров:

На эффективность электрофильтров влияют следующие факторы:

Существует два основных типа электрофильтров :

Ниже описывается высоковольтный одноступенчатый осадитель, который широко используется при переработке полезных ископаемых. Низковольтный двухступенчатый осадитель обычно используется для фильтрации в системах кондиционирования воздуха.

Большинство типов электрофильтров пластинчатого типа. Частицы собираются на плоских параллельных поверхностях, которые находятся на расстоянии от 8 до 12 дюймов (от 20 до 30 см) друг от друга, с рядом разрядных электродов, вдоль средней линии двух соседних пластин. Загрязненные газы проходят через канал между пластинами, и частицы заряжаются и прилипают к пластинам для сбора. Собранные частицы обычно удаляются встряхиванием пластин и откладываются в бункерах или бункерах у основания осадителя.

Трубчатые электрофильтры состоят из цилиндрических собирающих электродов с разрядными электродами, расположенными на оси цилиндра. Загрязненные газы текут вокруг разрядного электрода и поднимаются вверх через цилиндры. Заряженные частицы собираются на заземленных стенках цилиндра. Собранная пыль удаляется из нижней части цилиндра.

Трубчатые осадители часто используются для сбора тумана или тумана, а также для липких, радиоактивных или токсичных материалов.

В отличие от центральных коллекторов, коллекторы агрегата контролируют загрязнение в его источнике. Они маленькие и автономные, состоят из вентилятора и пылесборника. Они подходят для переносных или часто перемещаемых пылеулавливающих операций, таких как бункеры и силосы или удаленные точки передачи с помощью ленточных конвейеров. Преимущества блочных коллекторов включают небольшую занимаемую площадь, возврат собранной пыли в основной поток материала и низкую начальную стоимость. Однако были принесены в жертву их пылеулавливающие и складские мощности, помещения для обслуживания и сроки технического обслуживания.

Доступен ряд конструкций с производительностью от 200 до 2000 фут3 / мин (от 90 до 900 л / с). Существуют два основных типа коллекторов:

тканевые коллекторы часто используются в операциях по переработке полезных Ископаемых, обеспечивается высокая эффективность и бесперебойный поток отработанного воздуха между циклами очистки. Циклонные коллекторы используются при образовании более крупной пыли, например, при деревообработке, шлифовании металла или механической обработке.

При выборе коллектора агрегата следует учитывать следующие моменты:

Использование коллекторов агрегатов может быть нецелесообразным, если производство пыли находится в зоне, где центральные вытяжные системы были бы целесообразны. Требования по удалению пыли и обслуживанию являются дорогостоящими для многих сборщиков агрегатов, и ими с большей вероятностью пренебрегают, чем требованиями для одного большого коллектора.

Пылеуловители сильно различаются по конструкции, принципу действия, эффективности, занимаемому пространству, конструкции, а также капитальным, эксплуатационным и эксплуатационным затратам. У каждого типа есть свои преимущества и недостатки. Однако выбор пылесборника должен основываться на следующих общих факторах:

Система вентилятора и двигателя обеспечивает механическую энергию для перемещения загрязненного воздуха от пылеулавливающего источника к пылеуловителю.

Есть два типа основных промышленных вентиляторов:

Центробежные вентиляторы состоят из колес или ротора, установленного на валу, который вращается в спиральном корпусе. Воздух попадает в ушко ротора, совершает поворот под прямым углом и под действием центробежной силы выталкивается через лопасти ротора в спиральный корпус. Центробежная сила передает статическое давление на воздух. Расширяющаяся форма спирали также преобразует часть скоростного давления в статическое давление.

Существуют три основных типа центробежных вентиляторов:

Осевые вентиляторы используются в системе с низким уровнем сопротивления. Эти вентиляторы перемещают воздухопровод оси вращения вентилятора. Винтовое действие пропеллеров перемещает воздух по прямолинейному параллельному пути, вызывая спиральную структуру потока.

Три основных типа осевых вентиляторов:

.

Электродвигатели используются для подачи энергии, необходимой для вращения вентилятора.

Двигатели выбираются таким образом, чтобы обеспечить достаточную мощность для работы вентиляторов во всем диапазоне рабочих условий (температура и скорость потока).

Рисунок 1. Система пылеулавливания пример

Рисунок 1. Система пылеулавливания пример Пылеуловители могут иметь один из пяти распространенных типов:

Важные параметры при указании пылеуловителей включают воздушный поток; скорость воздушного потока, создаваемого преимущества вакуума; мощность системы, мощность двигателя системы, обычно указываемая в лошадиных силах; емкость для пыли и частиц, а также минимальный размер частиц, фильтруемых устройством. Другие соображения при выборе системы пылеулавливания включают температуру, влажность и возможность возгорания собираемой пыли.

Системы для тонкой очистки могут содержать только одну систему фильтрации (например, фильтр-мешок или картридж). Однако в большинстве установок используется первичная и вторичная системы разделения / фильтрации. Во многих случаях высокая температура или влажность пыли могут отрицательно повлиять на фильтрующий материал рукавного фильтра или картриджного пылесборника. Перед этими установками можно разместить циклонный сепаратор или сушилку, чтобы снизить содержание тепла или влаги до попадания в фильтры. Кроме того, в некоторых установках может быть третья и четвертая ступени фильтрации. Следует указать все системы разделения и фильтрации, используемые в установке.

Рукавный фильтр - это устройство для борьбы с загрязнением воздуха, используемое для улавливания твердых частиц путем фильтрации газовых потоков через большие тканевые мешки. Обычно они сделаны из стекловолокна или ткани.

Циклонный сепаратор - это устройство для отделения с помощью центробежных средств мелких частиц, взвешенных в воздухе или газе.

Электростатические фильтры - это тип воздухоочистителя, который заряжает частицы пыли, пропуская запыленный воздух через сильное (50-100 кВ) электростатическое поле. Это заставляет частицы притягиваться к противоположно заряженным пластинам, чтобы их можно было удалить из воздушного потока.

Импинджер-система - это устройство, в котором частицы удаляются путем попадания частиц аэрозоля в жидкость. Модульные блоки медиа-типа объединяют в себе множество специальных фильтрующих модулей. Эти системы могут обеспечить решение многих проблем с загрязнением воздуха. Типичная система включает в себя серию одноразовых или чистых предварительных фильтров, одноразовый мешок с решеткой или картриджный фильтр. Также могут быть добавлены модули HEPA или угольного фильтра окончательной очистки. Доступны различные модели, в том числе свободно висящие или канальные, вертикальные или горизонтальные, а также фиксированные или переносные конфигурации. Картриджи фильтра изготовлены из различных синтетических механизмов и способны улавливать частицы размером менее микрометра, не создающие чрезмерного падения давления в системе. Картриджи фильтров требуют периодической очистки.

Мокрый скруббер, или скруббер Вентури, похож на циклон, но в нем есть диафрагма, которая распыляет воду в секции циклона, собирая всю пыль в суспензионной системе. Водную среду можно рециркулировать и повторно использовать, чтобы продолжить фильтрацию воздуха. В конечном итоге твердые частицы необходимо удалить из потока воды и утилизировать.

Оперативная очистка фильтра - автоматическая очистка фильтра по времени, которая обеспечивает непрерывную бесперебойную работу пылесборника при работе с тяжелой пылью.

Автономная очистка - очистка фильтра при отключении пылеуловителя. Практично, когда количество пыли в каждом цикле пылеуловителя не превышает емкости фильтра. Обеспечивает максимальную эффективность удаления и удаления пыли.

Очистка по требованию - очистка фильтра начинается автоматически, когда фильтр полностью загружен, что заданным падением давления на поверхности материала.

Обратно-импульсная / обратная струйная очистка - Метод очистки фильтра, при котором струи сжатого воздуха подаются с чистой стороны фильтра для удаления скопившейся пылевой корки.

Ударная очистка / очистка рэпером - Метод очистки фильтра, при котором высокоскоростной сжатый воздух, проталкиваемый через гибкую трубку, приводит к произвольному постукиванию фильтра для удаления пылевого корка. Особенно эффективен, когда пыль очень мелкая или липкая.

![]() В этой статье используется общедоступный материал из документа правительства США : "https: //www.osha.gov / SLTC / silicacrystalline / dust / chapter_4.html ".

В этой статье используется общедоступный материал из документа правительства США : "https: //www.osha.gov / SLTC / silicacrystalline / dust / chapter_4.html ".