Прочность лопасти является важным параметром конструкции для осевого потока крыльчатки и определяется как соотношение длины хорды лопасти до шага.

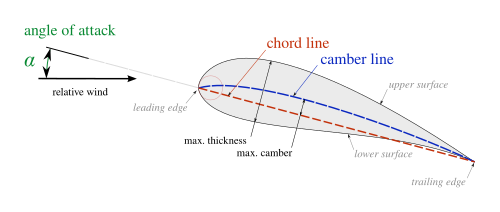

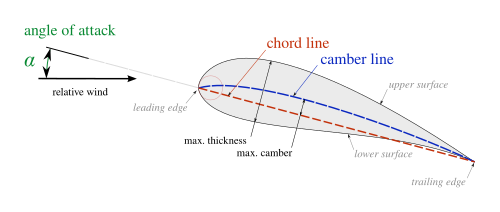

Номенклатура профиля

- Жесткость лопасти = c / s

Где

- интервал

- интервал - средний радиус

- средний радиус - номер лезвия

- номер лезвия- Длина хорды c - это длина линии хорды

В случае осевого потока рабочего колеса средний радиус определяется в терминах ступицы ( , внутренний радиус) и радиус вершины (

, внутренний радиус) и радиус вершины ( , внешний радиус) как:

, внешний радиус) как:

![r _ {{m}} = [(r _ {{t}} ^ {2} + r _ {{h}} ^ {2}) / 2] ^ {{0.5}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/e3a43bc8bcf741880a56856d3cacbd7ab9c72967)

Прочность лопастей влияет на различные параметры турбомашин. Таким образом, чтобы изменять эти параметры, необходимо изменять твердость лопасти, но есть некоторые ограничения, накладываемые Соотношение сторон (крыло) (размах / хорда), шаг. Если рабочее колесо имеет несколько лопастей, то есть большой шаг, это приведет к меньшей подъемной силе, и аналогичным образом для большего количества лопастей, то есть с очень низким шагом, будет большая сила сопротивления.

Прочность лопастей не следует путать с прочностью ротора, которая представляет собой отношение общей площади лопастей ротора к рабочей площади ротора.

Содержание

- 1 Обтекание изолированного аэродинамического профиля

- 2 Предварительная процедура расчета

- 3 См. Также

- 4 Ссылки

Обтекание изолированного аэродинамического профиля

Прочность лопасти является важным параметром, который Inter связывает параметр турбомашины с параметром профиля. Коэффициент подъемной силы и лобового сопротивления аэродинамического профиля взаимосвязан с прочностью лопасти, как показано:

где

- коэффициент подъемной силы

- коэффициент подъемной силы  - коэффициент лобового сопротивления;

- коэффициент лобового сопротивления;  - угол потока на входе на аэродинамический профиль

- угол потока на входе на аэродинамический профиль - угол выходного потока на профиле

- угол выходного потока на профиле - средний угол потока

- средний угол потока - скорость потока на входе, т.е. относительно профиля

- скорость потока на входе, т.е. относительно профиля - средняя скорость потока

- средняя скорость потока - потеря давления

- потеря давления

Средняя линия профиля кривизна предназначена для изменения направления потока, толщина лопасти предназначена для прочности, а обтекаемая форма предназначена для отсрочки начала отделения пограничного слоя, принимая все расчетные факторы профиля, в результате чего силы подъемной силы и сопротивления могут выражаться через коэффициент подъемной силы и сопротивления.

- b - размах крыла

- c - длина хорды

Методика предварительного проектирования

Конструкция рабочего колеса зависит от удельная скорость, передаточное отношение ступицы к наконечнику и коэффициент прочности. Чтобы проиллюстрировать зависимость, показано выражение для осевого потока насос и вентилятор

где

- отношение диаметра ступицы к диаметру наконечника

- отношение диаметра ступицы к диаметру наконечника - удельная скорость.

- удельная скорость.

Диаграмма кордье может использоваться для определения конкретной скорости и диаметра кончика рабочего колеса  . Соответственно можно регулировать коэффициент жесткости и соотношение ступицы и наконечника (диапазон 0,3-0,7).

. Соответственно можно регулировать коэффициент жесткости и соотношение ступицы и наконечника (диапазон 0,3-0,7).

Коэффициент твердости обычно находится в диапазоне 0,4-1,1

См. Также

Физический портал

Физический портал

Ссылки

- Пэн, Уильям У. (2008), Основы турбомашин, Wiley, ISBN 978-0-470-12422 -2

- Венканна, Б.К. (2009), Основы турбомашин, PHI Learning Private Limited, ISBN 978-81-203-3775-6

- Turton, R.K. (1995), Принципы турбомашинного оборудования, Springer (Нью-Дели), ISBN 8184896042

- Rama, S.R. Горла (2003), Конструирование и теория турбомашин, Марсель Деккер, Инк., ISBN 0-8247-0980-2

- Яхья, С. (2002), Турбины, компрессоры и вентиляторы, TMH, ISBN 0070707022

Номенклатура профиля

Номенклатура профиля  - интервал

- интервал - средний радиус

- средний радиус - номер лезвия

- номер лезвия

![r _ {{m}} = [(r _ {{t}} ^ {2} + r _ {{h}} ^ {2}) / 2] ^ {{0.5}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/e3a43bc8bcf741880a56856d3cacbd7ab9c72967)

- коэффициент подъемной силы

- коэффициент подъемной силы  - коэффициент лобового сопротивления;

- коэффициент лобового сопротивления;  - угол потока на входе на аэродинамический профиль

- угол потока на входе на аэродинамический профиль - угол выходного потока на профиле

- угол выходного потока на профиле - средний угол потока

- средний угол потока - скорость потока на входе, т.е. относительно профиля

- скорость потока на входе, т.е. относительно профиля - средняя скорость потока

- средняя скорость потока - потеря давления

- потеря давления

- отношение диаметра ступицы к диаметру наконечника

- отношение диаметра ступицы к диаметру наконечника - удельная скорость.

- удельная скорость.