Управление паровой турбиной - это процедура управления расходом пара в паровой турбине так, чтобы скорость вращения оставалась постоянной. Изменение нагрузки во время работы паровой турбины может существенно повлиять на ее производительность. На практике нагрузка часто отличается от проектной или экономической нагрузки, и поэтому всегда существует значительное отклонение от желаемой производительности турбины. Основная цель работы паровой турбины - поддерживать постоянную скорость вращения независимо от переменной нагрузки. Этого можно достичь с помощью управления в паровой турбине. Есть много типов губернаторов.

Управление паровой турбиной - это процедура мониторинга и управления расходом пара в турбину с целью поддержания постоянной скорости его вращения. Расход пара отслеживается и регулируется с помощью клапанов между котлом и турбиной. В зависимости от конкретного метода, принятого для управления расходом пара, используются различные типы методов управления. Основные методы, используемые для управления, описаны ниже.

При управлении дросселем давление пара снижается на входе в турбину, тем самым уменьшая доступность энергии. В этом методе пар проходит через ограниченный проход, что снижает его давление на регулирующем клапане. Расход регулируется с помощью частично открытого парорегулирующего клапана. Снижение давления приводит к процессу дросселирования, при котором энтальпия пара остается постоянной.

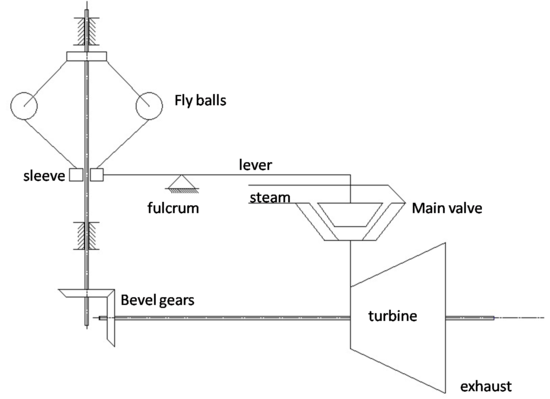

Рисунок 1: 2-мерная схема регулятора дроссельной заслонки

Рисунок 1: 2-мерная схема регулятора дроссельной заслонки Низкая начальная стоимость и простой механизм делают управление дросселем наиболее подходящим методом для небольших паровых турбин. Механизм показан на рисунке 1. Клапан приводится в действие с помощью центробежного регулятора, который состоит из летающих шариков, прикрепленных к рычагу втулки. Зубчатый механизм соединяет вал турбины с вращающимся валом, на котором втулка совершает возвратно-поступательное движение в осевом направлении. При уменьшении нагрузки частота вращения вала турбины увеличивается, что приводит к перемещению летящих шаров от оси втулки. Это приводит к осевому перемещению муфты с последующим приведением в действие рычага, который, в свою очередь, переводит главный запорный клапан в частично открытое положение для регулирования расхода.

В более крупных паровых турбинах используется сервомеханизм с масляным приводом, чтобы повысить чувствительность рычага. Использование релейной системы увеличивает небольшие отклонения рычага, соединенного с втулкой регулятора. Рычаг дифференциала соединен обоими концами с втулкой регулятора и шпинделем дроссельной заслонки соответственно. Шпиндель пилотных клапанов также соединен с тем же рычагом в некотором промежуточном положении. Оба пилотных клапана закрывают по одному отверстию в масляной камере. Выходы масляной камеры соединены трубками с маслосливным баком. Уменьшение нагрузки во время работы турбины приведет к увеличению скорости вала, тем самым поднимая регулирующую втулку. В рычаге происходит отклонение, в результате чего шток управляющего клапана поднимается вверх, открывая верхнее отверстие для входа масла и нижнее отверстие для выхода масла. Масло под давлением из масляного бака поступает в цилиндр и толкает поршень реле вниз. По мере того как поршень реле перемещается, прикрепленный к нему шпиндель дроссельной заслонки также опускается и частично закрывает клапан. Таким образом, можно контролировать расход пара. Когда нагрузка на турбину увеличивается, отклонения рычага таковы, что нижнее отверстие открывается для входа масла, а верхнее отверстие - для выхода масла. Поршень реле перемещается вверх, а шток дроссельной заслонки поднимается вверх, открывая клапан. Изменение расхода пара ṁ (кг / ч) в зависимости от нагрузки турбины во время регулирования дроссельной заслонки является линейным и определяется «линией Уиллана».

Уравнение для линии Уиллана имеет вид:

Где a - это расход пара в кг / кВтч, 'L' - нагрузка на турбине в кВт и C - потребление пара без нагрузки.

В форсунке, регулирующей расход пара, регулируется открытием и закрытием набора форсунок, а не регулированием его давления. В этом методе группы из двух, трех или более форсунок образуют набор, и каждый набор управляется отдельным клапаном. Срабатывание отдельного клапана закрывает соответствующий набор форсунок, тем самым регулируя расход. В реальной турбине управление соплом применяется только к первой ступени, тогда как последующие ступени остаются неизменными. Поскольку давление не регулируется, преимущество этого метода заключается в использовании полного давления и температуры котла. На рис. 2 показан механизм управления соплами паровых турбин. Как показано на рисунке, три набора форсунок управляются с помощью трех отдельных клапанов.

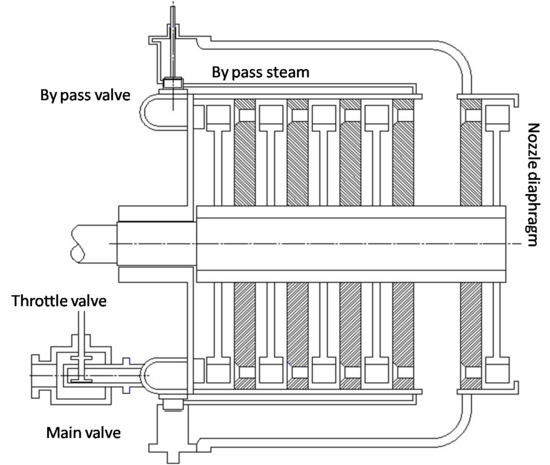

Рисунок 2: Двухмерная схема регулятора сопла

Рисунок 2: Двухмерная схема регулятора сопла Иногда турбина подвергается кратковременной перегрузке. Во время такой работы байпасные клапаны открываются, и свежий пар вводится в более поздние ступени турбины. Это генерирует больше энергии, чтобы удовлетворить возросшую нагрузку. Схема управления байпасом показана на рисунке 3.

Рисунок 3: Двухмерная схема регулятора байпаса

Рисунок 3: Двухмерная схема регулятора байпаса Комбинированное управление использует использование любых двух из вышеупомянутых методов управления. Обычно байпас и управление соплом используются одновременно для согласования нагрузки на турбину, как показано на рисунке 3.

Каждая паровая турбина также оснащена аварийными регуляторами, которые срабатывают при следующих условиях: