Активная термография - это расширенная процедура неразрушающего контроля, которая использует термографическое измерение теплового отклика испытуемого материала после его внешнего возбуждения. Этот принцип может быть использован также для бесконтактного инфракрасного неразрушающего контроля (IRNDT) материалов . Метод IRNDT основан на возбуждении исследуемого материала внешним источником, который передает материалу некоторую энергию. Галогенные лампы, лампы-вспышки, ультразвуковой рог или другие источники могут использоваться в качестве источника возбуждения для IRNDT. Возбуждение вызывает термический отклик испытуемого материала, который измеряется инфракрасной камерой. Можно получить информацию о дефектах поверхности и подповерхностных дефектах или неоднородностях материала исследуемого материала, используя подходящую комбинацию источника возбуждения, процедуры возбуждения, инфракрасной камеры и метода оценки.

Современные термографические системы с высокоскоростными и высокочувствительными ИК-камерами расширяют возможности метода контроля. Модульность систем позволяет использовать их для исследований и разработок, а также на современных промышленных производственных линиях.

Тепловизионный неразрушающий контроль компонентов может проводиться на широком спектре различных материалов. Термографический контроль материала можно рассматривать как метод инфракрасной дефектоскопии, который позволяет выявить дефекты материала, такие как трещины, дефекты, пустоты, полости и другие неоднородности. Термографические испытания могут проводиться на отдельных компонентах в лаборатории или непосредственно на дежурных технологических объектах.

Инфракрасная (ИК) термография - это метод анализа, основанный на обнаружении излучения в ИК-части электромагнитного спектра. Согласно закону излучения черного тела, все объекты с температурой выше абсолютного нуля излучают ИК-излучение. Устройство, обнаруживающее и составляющее 2D-изображение ИК-излучения, обычно называется ИК-камерой или термографической камерой, также называемой инфракрасной камерой. Результатом термографической записи является изображение или последовательность, которая соответствует интенсивности теплового излучения регистрируемого объекта. Запись называется термограммой. Интенсивность теплового излучения объекта напрямую связана с температурой объекта. Таким образом, термограмма представляет собой изображение распределения температуры поверхности объекта. ИК-термография в большинстве случаев используется для бесконтактного измерения пространственного и временного распределения температурных полей.

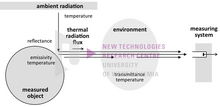

Схема принципов и факторов, влияющих на термографическое измерение.

Схема принципов и факторов, влияющих на термографическое измерение. Инфракрасная термография имеет ряд преимуществ - это бесконтактное измерение, она фиксирует площадь (аналогично классической видеокамере в видимом спектре) или он может измерять движущиеся или вращающиеся объекты, даже если объекты имеют очень высокую температуру. Однако интенсивность ИК-излучения, регистрируемого инфракрасной камерой, зависит не только от измеренной температуры объекта. Основным недостатком ИК-термографии является тот факт, что на результат влияет ряд факторов, таких как термооптические свойства объекта (коэффициент излучения, коэффициент пропускания, отражательная способность), температура окружающей среды, свойства окружающей среды и т. Д. Оптические свойства измеряемого объекта являются основополагающими для точного измерения температуры. Определение этих свойств часто является сложной задачей и требует как опыта, так и соответствующего оборудования.

Термографию можно разделить на качественную или количественную, а также пассивную или активную. Качественная термография обычно не требует точного измерения температуры. Он оценивает только разницу температур между отдельными компонентами, между разными точками на одном и том же объекте или между измеряемым объектом и фоном. Качественная термография имеет множество важных приложений, например, тепловая диагностика утечек, тепловая диагностика компонентов, поиск людей или медицина. Напротив, целью количественной термографии является точное измерение температуры контролируемых объектов. В этом случае необходимо знание термооптических свойств измеряемых объектов. Кроме того, термооптические свойства часто зависят от температуры, а также необходимо учитывать влияние окружающей среды.

Важные приложения количественной термографии включают мониторинг температуры во время термической обработки или определение тепловых граничных условий для численного моделирования тепловых процессов.

И качественный, и количественный подходы могут применяться с точки зрения пассивной или активной термографии. Если во время измерения температура объекта не подвергается искусственному воздействию, это называется пассивной термографией. Если к измеряемому объекту применяется искусственное возбуждение с помощью внешнего источника, это называется активной термографией. Внешнее возбуждение вызывает температурные контрасты, связанные с возникновением неоднородностей или дефектов материала, или может быть использовано для идентификации свойств материала. Активная термография - важный метод, используемый для обнаружения дефектов в материалах, так называемый инфракрасный неразрушающий контроль (IRNDT). Активная термография также может применяться для определения термических свойств материалов.

Схема принципа активной термографии.

Схема принципа активной термографии. Активная термография использует внешний источник для возбуждения измеряемого объекта, что означает введение энергия в объект. Источники возбуждения можно классифицировать по принципам:

Для активной термографии и неразрушающего контроля могут использоваться различные источники возбуждения, например, лазерный нагрев, импульсные лампы, галогенные лампы, электрический нагрев, ультразвуковой рупор, вихревые токи, микроволны и другие. Измеряемый объект может быть нагрет напрямую от внешнего источника, например галогенными лампами или горячим воздухом. При этом неоднородности или дефекты материала вызывают искажение температурного поля. Это искажение определяется по разнице температур на поверхности материала. Другая возможность - использовать теплофизические процессы в материале, когда механическая или электрическая энергия преобразуется в тепловую за счет дефектов и неоднородностей. Он создает локальные источники температуры, которые вызывают разницу температур на поверхности объекта, обнаруживаемую инфракрасными методами. Это, например, случай возбуждения ультразвуком.

Было разработано множество методов активной термографии для оценки результатов неразрушающего контроля. Выбор методов оценки зависит от области применения, используемого источника возбуждения и типа возбуждения (импульсное, периодическое, непрерывное). В простейшем случае ответ очевиден непосредственно из термограммы. Однако в большинстве случаев необходимо использовать передовые методы анализа. К наиболее распространенным методам относятся методы оценки Lock-In, Pulse или Transient (Step Thermography). В некоторых случаях также можно использовать непрерывное возбуждение.

Для приложений IRNDT обычно используется инфракрасная камера с высокоскоростным охлаждением и высокой чувствительностью. Однако неохлаждаемую болометрическую инфракрасную камеру можно использовать для определенных целей. Это может значительно снизить затраты на приобретение измерительной системы.

Системы неразрушающего контроля ИК-излучения обычно бывают модульными. Это означает, что различные источники возбуждения могут быть объединены с различными инфракрасными камерами и различными методами оценки в зависимости от области применения, проверяемого материала, требований времени измерения, размера проверяемой области и т. Д. Модульность позволяет универсально использовать систему для различных промышленных, научных и исследовательские приложения.

Метод IRNDT (инфракрасный неразрушающий контроль) подходит для обнаружения и проверки трещин, дефектов, полостей, пустот и неоднородностей в материале, также возможно использование метода для контроля сварных соединений металлических и пластиковых деталей, обследования солнечных элементов и солнечных батарей, определения внутренней структуры материала и т. д.

Главное преимущество IRNDT Метод - доступность для контроля различных материалов в широком спектре промышленных и исследовательских приложений. Измерение IRNDT быстрое, неразрушающее и бесконтактное. Ограничивающим условием для метода IRNDT является сочетание глубины контроля с размером и ориентацией дефекта / трещины / неоднородности в материале.

Демонстрация тестируемого образца и результатов IRNDT-анализа.

Демонстрация тестируемого образца и результатов IRNDT-анализа. Демонстрационный и калибровочный образец изготовлен из углеродно-эпоксидного композита. На одной стороне имеется шесть отверстий разной глубины для имитации дефектов на разной глубине в диапазоне от 1 до 4 мм от поверхности. IRNDT-анализ выполняется с плоской стороны.

Результаты анализа импульсных вспышек показывают, что дыры появляются в разные временные рамки оценки - в соответствии с их глубиной. Таким образом, импульсный импульсный анализ не только обнаруживает наличие дефектов, но также определяет их глубину под поверхностью, если известен температуропроводность образца.

IRNDT-анализ пластиковых деталей, сваренных лазером, с дефектным сварным швом и с правильным сварным швом.

IRNDT-анализ пластиковых деталей, сваренных лазером, с дефектным сварным швом и с правильным сварным швом. Лазерная сварка пластмасс - прогрессивная технология соединения материалов с различными оптическими свойствами. Классические методы проверки характеристик сварки и качества сварных соединений, такие как металлографический микроскопический анализ разреза или рентгеновская томография, не подходят для рутинных измерений. Импульсный IRNDT-анализ во многих случаях может успешно использоваться для контроля сварных швов.

На изображениях показан пример проверки пластиковых деталей с дефектным сварным швом и с правильным сварным швом. Зазоры в дефектном сварном шве и правильная непрерывная линия сварки хорошо видны в результатах анализа импульсного импульса IRNDT.

Оценка IRNDT с указанием дефектов сварного шва и правильности сварки внахлест.

Оценка IRNDT с указанием дефектов сварного шва и правильности сварки внахлест. Лазерная сварка - это современная технология сварки плавлением. В настоящее время находит широкое применение не только в области научных исследований, но и закрепляется в самых разных отраслях промышленности. К числу наиболее частых пользователей принадлежит автомобильная промышленность, которая благодаря стабильным постоянным инновациям позволяет быстро внедрять передовые технологии в свое производство. Понятно, что лазерная сварка значительно улучшает инженерные разработки и, таким образом, дает ряд новых продуктов, которые раньше нельзя было изготовить обычными методами.

С помощью лазерной сварки можно производить качественные сварные швы разных типов, как очень тонкие, так и толстые заготовки. Свариваются распространенные углеродистые стали, нержавеющие стали, алюминий и его сплавы, медь, титан и, наконец, не в последнюю очередь специальные материалы и их комбинации.

Неотъемлемой частью производства сварных изделий является контроль качества. В отличие от традиционных методов неразрушающего контроля, IRNDT используется не только после процесса лазерной сварки, но и во время него. Это позволяет решить, соответствует ли сварная деталь установленным критериям качества в процессе производства.