В турбомашиностроении коэффициент скольжения представляет собой меру скольжения жидкости в рабочем колесе компрессора или турбины, в основном центробежной машины. Проскальзывание жидкости - это отклонение угла, под которым жидкость покидает рабочее колесо, от угла лопасти рабочего колеса / лопасти. Поскольку для осевых рабочих колес довольно мало (входной и выходной поток в одном направлении), скольжение является очень важным явлением в радиальных рабочих колесах и полезно для точной оценки затрачиваемой работы или передачи энергии между рабочим колесом и давление жидкости повышается, и на выходе из рабочего колеса появляются треугольники скорости .

Простое объяснение проскальзывания жидкости можно дать так: Рассмотрим рабочее колесо с числом лопастей z, вращающихся с угловой скоростью ω. Разница в давлении и скорости при движении по часовой стрелке через канал рабочего колеса может наблюдаться между задней и передней поверхностями лопастей рабочего колеса. Высокое давление и низкая скорость наблюдаются на передней поверхности лопатки рабочего колеса по сравнению с более низким давлением с высокой скоростью на задней поверхности лопатки. Это приводит к циркуляции в направлении ω вокруг лопасти рабочего колеса, что не позволяет воздуху приобретать скорость завихрения, эквивалентную скорости рабочего колеса, с неравномерным распределением скорости на любом радиусе.

Это явление снижает выходную скорость завихрения, которая является мерой чистой выходной мощности турбины или компрессора. Следовательно, коэффициент скольжения учитывает потери на скольжение, которые влияют на развиваемую полезную мощность, которая увеличивается с увеличением расхода.

Содержание

- 1 Факторы, учитывающие коэффициент скольжения

- 2 Математические формулы для коэффициента скольжения

- 3 Корреляции коэффициентов скольжения

- 4 См. Также

- 5 Примечания

- 6 Ссылки

Учет факторов для коэффициента скольжения

- Относительный вихрь.

- Обратный вихрь.

- Конструкция или геометрия рабочего колеса

- Средняя нагрузка на лопасть.

- Толщина лопасти.

- Конечное количество лопастей.

- Условия входа жидкости.

- Вязкость рабочей жидкости .

- Влияние роста пограничного слоя.

- Разделение потока.

- Силы трения на стенках потоковых пакетов.

- Блокировка пограничного слоя.

Математические формулы для коэффициента скольжения

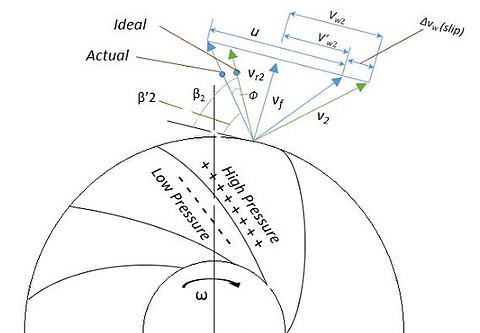

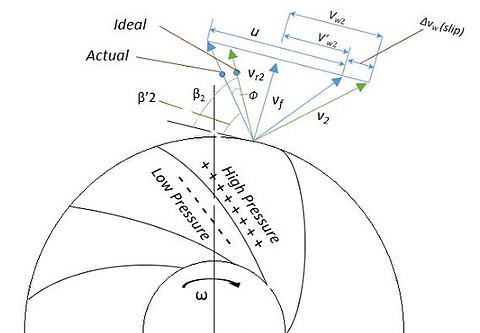

Рис. 1. Треугольники идеальной и фактической скорости на

рабочем колесе exit

Математически коэффициент скольжения, обозначаемый «σ», определяется как отношение фактических и идеальных значений составляющих скорости вихря на выходе из рабочего колеса. Идеальные значения могут быть рассчитаны с использованием аналитического подхода, а фактические значения следует наблюдать экспериментально.

где,

- V'w2: компонент фактической скорости завихрения,

- Vw2: Составляющая идеальной скорости вихря

Обычно σ изменяется от 0 до 1 со средним значением от 0,8 до 0,9.

Скорость скольжения задается как:

VS= V w2 - V 'w2 = V w2 (1-σ)

Скорость вихря задается как:

V'w2= σ V w2

Корреляция коэффициента скольжения

- Уравнение Стодолы : Согласно Стодоле, это относительный вихрь, который заполняет всю сессию выхода из ход крыльчатки. Для данной геометрии потока коэффициент скольжения увеличивается с увеличением количества лопаток рабочего колеса, таким образом, он составляет один из важных параметров потерь.

- где z = количество лопастей и

- Для радиального наконечника β 2 = 90 ∴

- Теоретически, чтобы получить идеальное направление потока, можно бесконечно увеличивать количество тонких лопаток, чтобы поток покидал крыльчатку под точным углом лопасти.

- Однако более поздние эксперименты доказал, что сверх определенного значения дальнейшее увеличение количества лопастей приводит к снижению коэффициента скольжения из-за увеличения площади блокировки.

- Уравнение Станица : Станиц обнаружил, что скорость скольжения не зависит от угла выхода лопасти и час ence дал следующее уравнение.

- где z = количество лезвий,

- β2изменяется от 45 до 90.

- Для радиального наконечника: β 2 = 90 ∴

- Формула Балье : приближенная формула для радиального лопастные рабочие колеса с наконечниками (β 2 = 90):

![\ sigma = [1 + {\ frac {6.2} {zn ^ {{2/3}}}}] ^ {{- 1}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/efdd8045dc0fb9445f8be8c60987ee339a32571a)

- где z = количество лопастей, n =

В описанных выше моделях четко указано, что Фактор скольжения - это исключительно функция геометрии рабочего колеса. Однако более поздние исследования показали, что коэффициент скольжения зависит также от других факторов, а именно от «массового расхода», вязкости и т. Д.

См. Также

Примечания

- Обнаружено, что уменьшение угла наклона лопатки к выходу из крыльчатки приводит к увеличению коэффициента скольжения с увеличением расхода и наоборот.

- Коэффициент скольжения зависит от массового расхода из-за обратной завихрения.

Ссылки

- Моделирование потока в радиальных рабочих колесах насоса и оценка коэффициента скольжения (июль 2015 г.), http://pia.sagepub.com/content/early/2015/07/08/0957650915594953.full.pdf ? ijkey = pW8QmRIKoDzyXzO keytype =inite.

- Сеппо А. Корпела (2011), Принципы турбомашин. John Wiley Sons, Inc. ISBN 978-0-470-53672-8.

- S.L. Диксон (1998), Гидромеханика и термодинамика турбомашин. Компания Elsevier Butterworth-Heinemann, Inc. ISBN 0-7506-7870-4.

- Рама Горла, Айджаз Хан, Турбомашинное оборудование: конструкция и теория. Марсель Деккер, Инк. ISBN 0-8247-0980-2.

- Машина для жидкости - FKM

- Анализ и проверка унифицированной модели коэффициента скольжения для рабочих колес в проектных и нестандартных условиях

- Численное исследование фактора скольжения в центробежных насосах и изучение факторов, влияющих на его производительность

- Гидравлическое оборудование - NPTEL

- Экспериментальные и аналитические исследования фактора скольжения центробежного вентилятора с радиальным наконечником.

Рис. 1. Треугольники идеальной и фактической скорости на рабочем колесе exit

Рис. 1. Треугольники идеальной и фактической скорости на рабочем колесе exit

![\ sigma = [1 + {\ frac {6.2} {zn ^ {{2/3}}}}] ^ {{- 1}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/efdd8045dc0fb9445f8be8c60987ee339a32571a)