Схема водоструйного резака. №1: вход воды высокого давления. №2: драгоценный камень (рубин или алмаз). №3: абразив (гранат). №4: смесительная трубка. # 5: охранник. №6: резка водяной струей. №7: режущий материал

Схема водоструйного резака. №1: вход воды высокого давления. №2: драгоценный камень (рубин или алмаз). №3: абразив (гранат). №4: смесительная трубка. # 5: охранник. №6: резка водяной струей. №7: режущий материал A водоструйный резак, также известный как водоструйный или гидроабразивный, представляет собой промышленный инструмент, способный резать самые разные материалы с использованием струя воды под очень высоким давлением или смесь воды и абразивного вещества. Термин абразивная струя конкретно относится к использованию смеси воды и абразива для резки твердых материалов, таких как металл, камень или стекло, тогда как термины чистая водоструйная очистка и вода -только резка относится к гидроабразивной резке без использования добавленных абразивов, часто используется для более мягких материалов, таких как дерево или резина.

Гидроабразивная резка часто используется при изготовлении деталей машин. Это предпочтительный метод, когда разрезаемые материалы чувствительны к высоким температурам, создаваемым другими методами. Гидроабразивная резка используется в различных отраслях промышленности, в том числе горнодобывающей и аэрокосмической, для резки, формовки и развертывания.

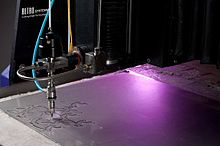

Waterjet CNC отрезной станок

Waterjet CNC отрезной станок Хотя использование воды под высоким давлением для эрозии началось еще в середине 1800-х годов при гидравлической добыче, только в 1930-х годах узкие струи воды начали появляться в качестве промышленного режущего устройства. В 1933 году компания Paper Patents Company в Висконсине разработала машину для измерения, резки и наматывания бумаги, в которой использовалось диагонально движущееся водоструйное сопло для резки горизонтально движущегося листа непрерывной бумаги. Эти ранние приложения были при низком давлении и ограничивались мягкими материалами, такими как бумага.

Технология гидроабразивной резки развивалась в послевоенную эпоху, когда исследователи всего мира искали новые методы эффективных систем резки. В 1956 году Карл Джонсон из Durox International в Люксембурге разработал метод резки пластиковых форм с использованием тонкой струи воды под высоким давлением, но эти материалы, как бумага, были мягкими. В 1958 году Билли Швача из North American Aviation разработал систему, использующую жидкость сверхвысокого давления для резки твердых материалов. В этой системе использовался насос 100 000 фунтов на квадратный дюйм (690 МПа) для подачи гиперзвуковой струи жидкости, которая могла резать высокопрочные сплавы, такие как нержавеющая сталь PH15-7-MO. Этот метод резки, используемый для резки сотового ламината для Mach 3 North American XB-70 Valkyrie, привел к расслоению на высокой скорости, что потребовало изменений в производственном процессе.

Хотя эта концепция не была эффективной для проекта XB-70, она действовала, и дальнейшие исследования продолжали развивать гидроабразивную резку. В 1962 году Филип Райс из Union Carbide исследовал использование пульсирующей гидроабразивной струи под давлением до 50 000 фунтов на квадратный дюйм (340 МПа) для резки металлов, камня и других материалов. Исследование S.J. Leach и GL Walker в середине 1960-х годов расширили возможности традиционной гидроабразивной резки угля, чтобы определить идеальную форму сопла для гидроабразивной резки камня под высоким давлением, а Норман Франц в конце 1960-х сосредоточился на гидроабразивной резке мягких материалов путем растворения длинноцепочечных полимеров в вода для улучшения когезионной способности струи. В начале 1970-х годов стремление улучшить долговечность водоструйного сопла привело Рэя Чедвика, Майкла Курко и Джозефа Корриво из Bendix Corporation к идее использования кристалла корунда для образования отверстия для гидроабразивной резки., в то время как Норман Франц расширил этот вопрос и создал водоструйное сопло с диаметром отверстия всего 0,002 дюйма (0,051 мм), которое работало при давлении до 70000 фунтов на квадратный дюйм (480 МПа). Джон Олсен вместе с Джорджем Херлбёртом и Луисом Капсанди из Flow Research (позже Flow Industries) дополнительно улучшили коммерческий потенциал гидроабразивной машины, продемонстрировав, что предварительная обработка воды может увеличить срок службы сопла.

Сосуды и насосы высокого давления стали доступными и надежными с появлением паровой энергетики. К середине 1800-х годов паровозы стали обычным явлением, и первая эффективная пожарная машина с паровым приводом была в эксплуатации. К началу века надежность при высоком давлении повысилась: исследования локомотивов привели к шестикратному увеличению давления в котле, в некоторых случаях достигая 1600 фунтов на квадратный дюйм (11 МПа). Однако большинство насосов высокого давления в то время работали при давлении около 500–800 фунтов на квадратный дюйм (3,4–5,5 МПа).

Системы высокого давления получили дальнейшее развитие в авиационной, автомобильной и нефтяной отраслях. Производители самолетов, такие как Boeing, разработали уплотнения для систем управления с гидроусилителем в 1940-х годах, в то время как конструкторы автомобилей следовали аналогичным исследованиям для систем гидравлической подвески. Более высокое давление в гидравлических системах в нефтяной промышленности также привело к разработке усовершенствованных уплотнений и набивок для предотвращения утечек.

Эти успехи в технологии уплотнений, а также распространение пластмасс в послевоенные годы привели к разработка первого надежного насоса высокого давления. Изобретение Marlex Робертом Бэнксом и Джоном Полом Хоганом из компании Phillips Petroleum потребовало введения катализатора в полиэтилен. Компания McCartney Manufacturing Company в Бакстер-Спрингс, штат Канзас, начала производство этих насосов высокого давления в 1960 году для полиэтиленовой промышленности. Компания Flow Industries в Кенте, штат Вашингтон, заложила основу для коммерческой жизнеспособности гидроабразивных двигателей с разработкой Джоном Олсеном в 1973 году усилителя жидкости высокого давления, конструкция которого была усовершенствована в 1976 году. Затем Flow Industries объединила исследования насосов высокого давления со своей гидроабразивной установкой. исследования сопел и принесли гидроабразивную резку в мир производства.

Развитие абразивной гидроабразивной форсунки

Развитие абразивной гидроабразивной форсунки Хотя резка водой возможна для мягких материалов, добавление абразива изменило гидроабразивную обработку в современный инструмент для обработки любых материалов. Это началось в 1935 году, когда Эльмо Смит разработал идею добавления абразива в воду для струйной очистки жидким абразивом. Конструкция Смита была усовершенствована Лесли Тирреллом из Hydroblast Corporation в 1937 году, в результате чего была разработана конструкция сопла, в которой смесь воды под высоким давлением и абразива была создана для мокрой струйной очистки.

Первые публикации о современном мире Абразивная гидроабразивная резка (AWJ) была опубликована доктором Мохамедом Хашишем в протоколе BHR 1982 года, впервые показав, что гидроабразивная резка с относительно небольшим количеством абразивов способна резать твердые материалы, такие как сталь и бетон.. В мартовском выпуске журнала «Машиностроение» за 1984 год было показано больше деталей и материалов, вырезанных с помощью AWJ, таких как титан, алюминий, стекло и камень. Д-р Мохамед Хашиш был награжден патентом на формирование AWJ в 1987 году. Доктор Хашиш, который также ввел новый термин Abrasive Waterjet (AWJ), и его команда продолжали развивать и улучшать технологию AWJ и ее оборудование для многих приложений, которое сейчас используется более чем в 50 отраслях по всему миру. Наиболее важной разработкой было создание прочной смесительной трубки, способной выдержать мощность AWJ высокого давления, и именно разработка компании Boride Products (теперь Kennametal) линейки керамических композитных трубок карбида вольфрама ROCTEC значительно увеличил срок службы форсунки AWJ. В настоящее время сопла AWJ работают с микроабразивной гидроабразивной обработкой, поэтому резка соплами диаметром менее 0,015 дюйма (0,38 мм) может быть коммерциализирована.

Работая с Ingersoll-Rand Waterjet Systems, Майкл Диксон внедрил первые производственные практические средства резки титановых листов - абразивную гидроабразивную систему, очень похожую на широко используемые сегодня. К январю 1989 года эта система работала 24 часа в сутки, производя титановые детали для B-1B, в основном на заводе Rockwell North American Aviation в Ньюарке, штат Огайо.

Поскольку гидроабразивная резка стала применяться в традиционных производственных цехах, надежное и точное управление резаком стало важным. Ранние системы гидроабразивной резки адаптировали традиционные системы, такие как механические пантографы и системы ЧПУ, основанные на фрезерном станке с ЧПУ Джона Парсонса 1952 года и работающие с G-кодом. Проблемы, присущие технологии гидроабразивной резки, выявили недостатки традиционного G-кода, поскольку точность зависит от изменения скорости сопла при приближении к углам и деталям. Создание систем управления движением, учитывающих эти переменные, стало основным нововведением для ведущих производителей гидроабразивных устройств в начале 1990-х годов, когда доктор Джон Олсен из OMAX Corporation разработал системы для точного позиционирования водоструйного сопла с точным указанием скорости в каждой точке на траектории, а также использование обычных ПК в качестве контроллера. Крупнейший производитель гидроабразивных машин Flow International (дочернее предприятие Flow Industries) признал преимущества этой системы и лицензировал программное обеспечение OMAX, в результате чего подавляющее большинство машин гидроабразивной резки во всем мире просты в использовании, быстрые и точные.

Большой станок для гидроабразивной резки

Большой станок для гидроабразивной резки Все водоструйные машины работают по тому же принципу, что и вода под высоким давлением, сфокусированная в пучок соплом. Большинство машин достигают этого, сначала пропуская воду через насос высокого давления. Есть два типа насосов, используемых для создания этого высокого давления; насос-усилитель и насос с прямым приводом или коленчатым валом. Насос с прямым приводом работает так же, как автомобильный двигатель, нагнетая воду через трубопровод высокого давления с помощью плунжеров, прикрепленных к коленчатому валу. Насос-усилитель создает давление, используя гидравлическое масло для перемещения поршня, проталкивающего воду через крошечное отверстие. Затем вода проходит по трубопроводу высокого давления к соплу гидроабразивной машины. В сопле вода фокусируется в виде тонкого луча через отверстие в виде драгоценного камня. Этот пучок воды выбрасывается из сопла, прорезая материал, распыляя его струей со скоростью порядка Маха 3, около 2500 футов / с (760 м / с). Процесс такой же для абразивных струй воды, пока вода не достигнет сопла. Здесь абразивные материалы, такие как гранат и оксид алюминия, подают в сопло через впускное отверстие для абразива. Затем абразив смешивается с водой в смесительной трубке и вытесняется с конца под высоким давлением.

Важным преимуществом водяной струи является способность резать материал, не мешая присущая ему структура, так как отсутствует зона термического влияния (ЗТВ). Сведение к минимуму воздействия тепла позволяет резать металлы без повреждения или изменения внутренних свойств. Возможны острые углы, скосы, сквозные отверстия и формы с минимальным внутренним радиусом.

Водоструйные резаки также способны выполнять сложные разрезы в материале. С помощью специального программного обеспечения и трехмерных обрабатывающих головок можно изготавливать сложные формы.

пропил или ширину пропила можно регулировать, меняя местами детали в сопле, а также изменение типа и размера абразива. Типичная абразивная резка имеет пропил в диапазоне 0,04–0,05 дюйма (1,0–1,3 мм), но может быть и 0,02 дюйма (0,51 мм). Неабразивные срезы обычно составляют от 0,007 до 0,013 дюйма (0,18–0,33 мм), но могут быть и 0,003 дюйма (0,076 мм), что примерно соответствует толщине человеческого волоса. Эти маленькие форсунки позволяют обрабатывать мелкие детали в широком диапазоне приложений.

Гидравлические струи могут обеспечивать точность до 0,005 дюйма (0,13 мм) и повторяемость до 0,001 дюйма (0,025 мм).

Благодаря относительно узкому пропилу, гидроабразивная резка может уменьшить количество производимого лома за счет более тесного соединения неразрезанных частей друг с другом по сравнению с традиционными методами резки. Водяные форсунки расходуют от 0,5 до 1 галлона США (1,9–3,8 л) в минуту (в зависимости от размера отверстия режущей головки), а воду можно использовать повторно с помощью системы с обратной связью. Сточные воды обычно достаточно чистые, чтобы их можно было фильтровать и сливать в канализацию. Гранатовый абразив - нетоксичный материал, который может быть переработан для повторного использования; в противном случае его обычно можно выбросить на свалку. Водяные форсунки также производят меньше переносимых по воздуху частиц пыли, дыма, дыма и загрязняющих веществ, снижая воздействие на оператора опасных материалов.

Разделка мяса с использованием гидроабразивной технологии устраняет риск перекрестного загрязнения, поскольку контактная среда отброшен.

Гидроабразивная резка металлического инструмента

Гидроабразивная резка металлического инструмента Поскольку природу режущего потока можно легко изменить, водную струю можно использовать почти в любой отрасли; струя воды может разрезать множество различных материалов. Некоторые из них обладают уникальными характеристиками, требующими особого внимания при резке.

Материалы, которые обычно режут струей воды, включают текстиль, резину, пену, пластик, кожу, композиты, камень, плитку, стекло, металлы, продукты питания, бумагу и многое другое. «Большую часть керамики можно резать струей воды с абразивом, если материал мягче, чем используемый абразив (от 7,5 до 8,5 по шкале Мооса)». Примеры материалов, которые нельзя разрезать струей воды, - закаленное стекло и алмазы. Водяные форсунки способны резать до 6 дюймов (150 мм) металлов и 18 дюймов (460 мм) большинства материалов, хотя в специализированных угледобывающих приложениях водоструйные форсунки способны резать до 100 футов (30 м) с использованием Сопло 1 дюйм (25 мм).

Специально разработанные водоструйные резаки обычно используются для удаления излишков битума с дорожных покрытий, которые стали предметом промывки вяжущим. Промывка - это естественное явление, возникающее в жаркую погоду, когда заполнитель выравнивается со слоем битумного вяжущего, создавая опасно гладкую поверхность дороги во время влажной погоды.

Промышленные системы гидроабразивной резки доступны от производителей во всем мире в различных размерах и с водяными насосами, способными выдерживать различные давления. Типичные станки для гидроабразивной резки имеют рабочий диапазон от нескольких квадратных футов или до сотен квадратных футов. Водяные насосы сверхвысокого давления доступны от 40000 фунтов на квадратный дюйм (280 МПа) до 100000 фунтов на квадратный дюйм (690 МПа).

Водоструйная струя имеет шесть основных технологических характеристик резка:

Температура не так важна.

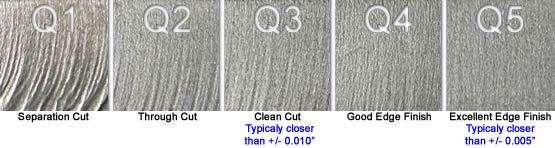

Качество кромок для деталей, вырезанных гидроабразивной резкой, определяется номерами качества от Q1 до Q5. Меньшие числа указывают на более грубую обработку кромки; более высокие числа более плавные. Для тонких материалов разница в скорости резания для Q1 может быть в 3 раза выше, чем для Q5. Для более толстых материалов Q1 может быть в 6 раз быстрее, чем Q5. Например, алюминий толщиной 4 дюйма (100 мм) Q5 будет иметь 0,72 дюйма / мин (18 мм / мин), а Q1 - 4,2 дюйма / мин (110 мм / мин), что в 5,8 раз быстрее.

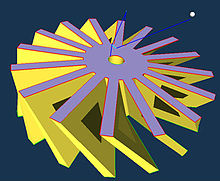

5-осевая гидроабразивная режущая головка

5-осевая гидроабразивная режущая головка  5-осевая гидроабразивная резка

5-осевая гидроабразивная резка В 1987 году компания Ingersoll-Rand Waterjet Systems предложила 5-осевую систему гидроабразивной резки с чистой водой, названную Robotic Waterjet System. Система представляла собой подвесной портал, аналогичный по габаритам HS-1000.

Благодаря последним достижениям в области технологий управления и движения, 5-осевая гидроабразивная резка (абразивная и чистая) стала реальностью. Если оси нормалей на водяной струе имеют имена Y (назад / вперед), X (влево / вправо) и Z (вверх / вниз), то в 5-осевой системе обычно добавляются ось A (угол от перпендикуляра) и ось C. (вращение вокруг оси Z). В зависимости от режущей головки максимальный угол резания для оси A может составлять от 55, 60, а в некоторых случаях даже 90 градусов от вертикали. Таким образом, 5-осевая резка открывает широкий спектр применений, которые можно обрабатывать на станке для гидроабразивной резки.

5-осевая режущая головка может использоваться для резки 4-осевых деталей, при этом геометрия нижней поверхности смещена на определенную величину для получения соответствующего угла, а ось Z остается на одной высоте. Это может быть полезно для таких применений, как подготовка к сварке, когда необходимо обрезать угол скоса со всех сторон детали, которая позже будет свариваться, или для целей компенсации конуса, когда угол пропила передается на отходы - таким образом, обычно устраняется конусность. найдено на деталях, вырезанных струей воды. 5-осевая головка может резать детали, в которых ось Z также движется вместе со всеми другими осями. Эта полная 5-осевая резка может использоваться для резки контуров на различных поверхностях формованных деталей.

Из-за углов, которые можно разрезать, в программах обработки деталей могут потребоваться дополнительные вырезы, чтобы освободить деталь от листа. Попытка сдвинуть сложную деталь под большим углом от пластины может быть затруднена без соответствующих надрезов.