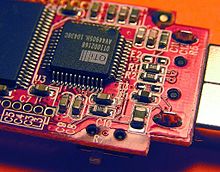

Компоненты для поверхностного монтажа на печатной плате USB-накопителя. Маленькие прямоугольные чипы с номерами являются резисторами, а маленькие прямоугольные чипы без маркировки - конденсаторами. Изображенные конденсаторы и резисторы имеют размер корпуса 0603 (1608 метрических единиц), а также очень немного увеличенный ферритовый шарик 0805 (метрическая система 2012 года).

Компоненты для поверхностного монтажа на печатной плате USB-накопителя. Маленькие прямоугольные чипы с номерами являются резисторами, а маленькие прямоугольные чипы без маркировки - конденсаторами. Изображенные конденсаторы и резисторы имеют размер корпуса 0603 (1608 метрических единиц), а также очень немного увеличенный ферритовый шарик 0805 (метрическая система 2012 года).  Конденсатор для поверхностного монтажа

Конденсатор для поверхностного монтажа  МОП - транзистор, размещают на британской почтовой марки для сравнения размеров.

МОП - транзистор, размещают на британской почтовой марки для сравнения размеров. Технология поверхностного монтажа ( SMT) - это метод, при котором электрические компоненты устанавливаются непосредственно на поверхность печатной платы (PCB). Электрический компонент, установленный таким образом, называется устройством для поверхностного монтажа ( SMD). В промышленности этот подход в значительной степени заменил технологию сквозного отверстия. Конструктивный метод установки компонентов, в значительной степени потому, что SMT позволяет повысить автоматизацию производства, что снижает стоимость и улучшает качество. Это также позволяет разместить больше компонентов на заданной области подложки. Обе технологии могут использоваться на одной плате, при этом технология сквозных отверстий часто используется для компонентов, не подходящих для поверхностного монтажа, таких как большие трансформаторы и силовые полупроводники с теплоотводом.

Компонент SMT обычно меньше, чем его аналог со сквозным отверстием, потому что он либо имеет меньшие выводы, либо вообще не имеет выводов. Он может иметь короткие штыри или выводы различных стилей, плоские контакты, матрицу шариков припоя ( BGA ) или выводы на корпусе компонента.

Изначально поверхностный монтаж назывался «планарный монтаж».

Технология поверхностного монтажа была разработана в 1960-х годах. К 1986 году компоненты для поверхностного монтажа составляли не более 10% рынка, но быстро набирали популярность. К концу 1990-х годов в подавляющем большинстве высокотехнологичных электронных печатных плат преобладали устройства для поверхностного монтажа. Большая часть новаторских работ в этой технологии была сделана IBM. Подход к проектированию впервые продемонстрирована IBM в 1960 году в небольшом масштабе компьютере был впоследствии применен в Launch Vehicle ЦВМ, используемую в Unit инструментов, которым руководствовались все Сатурн IB и Сатурн V транспортных средств. Компоненты были механически переработаны, чтобы иметь небольшие металлические выступы или торцевые крышки, которые можно было припаять непосредственно к поверхности печатной платы. Компоненты стали намного меньше, и размещение компонентов на обеих сторонах платы стало гораздо более распространенным при поверхностном монтаже, чем при установке в сквозное отверстие, что позволило значительно повысить плотность схем и меньшие печатные платы и, в свою очередь, машины или подсборки, содержащие платы.

Часто поверхностного натяжения припоя достаточно, чтобы удерживать детали на плате; в редких случаях детали на нижней или «второй» стороне платы могут быть закреплены с помощью точки клея, чтобы предотвратить падение компонентов внутри печей оплавления, если размер детали превышает 30 г на квадратный дюйм площади площадки. Клей иногда используется для удержания компонентов SMT на нижней стороне платы, если процесс пайки волной припоя используется для одновременной пайки компонентов SMT и сквозных отверстий. В качестве альтернативы компоненты SMT и сквозные отверстия могут быть припаяны на одной стороне платы без клея, если детали SMT сначала припаяны оплавлением, затем используется маска селективной пайки для предотвращения оплавления припоя, удерживающего эти части на месте, и части, расплывающиеся во время пайки волной. Поверхностный монтаж хорошо поддается высокой степени автоматизации, сокращению затрат на рабочую силу и значительному увеличению производительности.

Напротив, SMT плохо подходит для ручного производства или изготовления с низкой степенью автоматизации, что экономичнее и быстрее для разового прототипирования и мелкосерийного производства, и это одна из причин, почему многие компоненты со сквозным отверстием все еще производятся. Некоторые SMD можно паять с помощью ручного паяльника с регулируемой температурой, но, к сожалению, те, которые очень малы или имеют слишком мелкий шаг выводов, невозможно паять вручную без дорогостоящего оборудования для пайки горячим воздухом. SMD могут составлять от одной четверти до одной десятой размера и веса, а также от половины до четверти стоимости эквивалентных деталей со сквозным отверстием, но, с другой стороны, стоимость определенной детали SMT и эквивалентных деталей со сквозным отверстием может быть меньше. -отверстие может быть очень похожим, хотя редко бывает дороже SMT-часть.

Различные термины описывают компоненты, технику и машины, используемые в производстве. Эти термины перечислены в следующей таблице:

| Срок SMp | Расширенная форма |

|---|---|

| SMD | Устройства для поверхностного монтажа (активные, пассивные и электромеханические компоненты) |

| SMT | Технология поверхностного монтажа (технология сборки и монтажа) |

| SMA | Монтаж на поверхность (модуль в сборе с SMT) |

| SMC | Компоненты для поверхностного монтажа (компоненты для SMT) |

| SMP | Корпуса для поверхностного монтажа (формы для SMD-корпусов) |

| МСП | Оборудование для поверхностного монтажа (монтажные машины SMT) |

Сборочная линия с подъёмными машинами

Сборочная линия с подъёмными машинами Там, где должны быть размещены компоненты, на печатной плате обычно имеются плоские, обычно оловянно- свинцовые, серебряные или позолоченные медные контактные площадки без отверстий, называемые контактными площадками для пайки. Паяльная паста, липкая смесь флюса и крошечных частиц припоя, сначала наносится на все контактные площадки с помощью трафарета из нержавеющей стали или никеля с использованием процесса трафаретной печати. Его также можно наносить с помощью механизма струйной печати, аналогичного струйному принтеру. После склеивания доски поступают на подъемно-загрузочные машины, где помещаются на конвейерную ленту. Компоненты, которые должны быть размещены на платах, обычно доставляются на производственную линию либо в бумажных / пластиковых лентах, намотанных на катушки, либо в пластиковых тубах. Некоторые большие интегральные схемы поставляются в антистатических лотках. Машины для захвата и размещения с числовым программным управлением снимают детали с лент, трубок или лотков и помещают их на печатную плату.

Затем платы перемещаются в печь для пайки оплавлением. Сначала они попадают в зону предварительного нагрева, где температура платы и всех компонентов постепенно и равномерно повышается для предотвращения теплового удара. Затем платы попадают в зону, где температура достаточно высока, чтобы расплавить частицы припоя в паяльной пасте, и соединение компонента приводит к контактным площадкам на печатной плате. Поверхностное натяжение расплавленного припоя помогает удерживать компоненты на месте, и, если геометрия площадок для пайки спроектирована правильно, поверхностное натяжение автоматически выравнивает компоненты на их площадках.

Существует ряд методов оплавления припоя. Один - использовать инфракрасные лампы; это называется инфракрасным оплавлением. Другой - использовать конвекцию горячего газа. Еще одна технология, которая снова становится популярной, - это специальные фторуглеродные жидкости с высокими температурами кипения, в которых используется метод, называемый оплавлением в паровой фазе. Из-за проблем с окружающей средой этот метод терял популярность до тех пор, пока не было введено законодательство о бессвинцовой пайке, требующее более строгого контроля над пайкой. В конце 2008 года конвекционная пайка была самой популярной технологией оплавления с использованием стандартного воздуха или азота. У каждого метода есть свои преимущества и недостатки. При инфракрасном оплавлении разработчик платы должен расположить плату так, чтобы короткие компоненты не падали в тени высоких компонентов. Расположение компонентов менее ограничено, если разработчик знает, что при производстве будет использоваться пайка оплавлением в паровой фазе или конвекционная пайка. После пайки оплавлением некоторые нестандартные или термочувствительные компоненты могут быть установлены и припаяны вручную или в крупномасштабной автоматизации с помощью сфокусированного инфракрасного луча (FIB) или оборудования для локальной конвекции.

Если печатная плата двусторонняя, то процесс печати, размещения и оплавления можно повторить с использованием паяльной пасты или клея для фиксации компонентов на месте. Если используется процесс пайки волной припоя, то перед обработкой детали должны быть приклеены к плате, чтобы они не выплыли, когда паяльная паста, удерживающая их на месте, расплавится.

После пайки платы можно мыть, чтобы удалить остатки флюса и любые случайные шарики припоя, которые могут закоротить близко расположенные выводы компонентов. Канифольный флюс удаляется фторуглеродными растворителями, углеводородными растворителями с высокой температурой вспышки или растворителями с низкой температурой вспышки, например лимоненом (полученным из апельсиновой корки), которые требуют дополнительных циклов промывки или сушки. Водорастворимые флюсы удаляются деионизированной водой и детергентом, после чего производится продувка воздухом для быстрого удаления остаточной воды. Однако большинство электронных сборок производятся с использованием процесса «без очистки», при котором остатки флюса должны оставаться на печатной плате, поскольку они считаются безвредными. Это экономит затраты на очистку, ускоряет производственный процесс и сокращает количество отходов. Однако обычно рекомендуется мыть сборку, даже если используется процесс «без очистки», когда приложение использует очень высокочастотные тактовые сигналы (более 1 ГГц). Еще одна причина для удаления неочищенных остатков - это улучшение адгезии конформных покрытий и материалов для заливки. Независимо от того, очищаются ли эти печатные платы или нет, текущая отраслевая тенденция предлагает тщательно изучить процесс сборки печатных плат, в котором применяется метод «без очистки», поскольку остатки флюса, захваченные под компонентами и радиочастотными экранами, могут повлиять на сопротивление изоляции поверхности (SIR), особенно на компонентах с высоким содержанием компонентов. Плотность досок.

Некоторые производственные стандарты, например, разработанные IPC - Association Connecting Electronics Industries, требуют очистки независимо от типа припоя, используемого для обеспечения тщательной очистки платы. Правильная очистка удаляет все следы припоя, а также грязь и другие загрязнения, которые могут быть невидимы невооруженным глазом. Без очистки или другие процессы пайки могут оставлять «белые остатки», которые, согласно IPC, являются приемлемыми, «при условии, что эти остатки были квалифицированы и задокументированы как безопасные». Однако, хотя ожидается, что магазины, соответствующие стандарту IPC, будут придерживаться правил Ассоциации в отношении условий на борту, не все производственные предприятия применяют стандарт IPC и не обязаны это делать. Кроме того, в некоторых приложениях, таких как электроника начального уровня, такие строгие методы производства являются чрезмерными как по стоимости, так и по времени.

Наконец, платы визуально проверяются на отсутствие или смещение компонентов, а также на наличие перемычек при пайке. При необходимости их отправляют на ремонтную станцию, где оператор-человек исправляет любые ошибки. Затем их обычно отправляют на испытательные станции ( внутрисхемное тестирование и / или функциональное тестирование) для проверки правильности их работы.

Системы автоматизированного оптического контроля (AOI) обычно используются в производстве печатных плат. Эта технология доказала свою высокую эффективность для улучшения процессов и достижения качества.

Основными преимуществами SMT по сравнению с более старой техникой сквозного отверстия являются:

Удаление устройства для поверхностного монтажа с помощью пинцета для пайки Основная статья: Переделка (электроника)

Удаление устройства для поверхностного монтажа с помощью пинцета для пайки Основная статья: Переделка (электроника) Неисправные компоненты для поверхностного монтажа можно отремонтировать с помощью паяльника (для некоторых соединений) или с помощью системы бесконтактной доработки. В большинстве случаев система доработки является лучшим выбором, потому что работа SMD с паяльником требует значительных навыков и не всегда осуществима.

Переработка обычно исправляет ошибки определенного типа, созданные человеком или машиной, и включает в себя следующие шаги:

Иногда в ремонте нуждаются сотни или тысячи одинаковых деталей. Такие ошибки, если они возникли по причине сборки, часто выявляются в процессе. Однако совершенно новый уровень доработки возникает, когда отказ компонента обнаруживается слишком поздно и, возможно, остается незамеченным до тех пор, пока конечный пользователь производимого устройства не испытает его. Доработка также может быть использована, если продукты, имеющие достаточную ценность, чтобы оправдать ее, требуют пересмотра или реинжиниринга, возможно, для изменения одного компонента на основе микропрограмм. Для переделки большого объема требуется операция, предназначенная для этой цели.

По сути, существует два метода бесконтактной пайки / распайки: инфракрасная пайка и пайка горячим газом.

При инфракрасной пайке энергия для нагрева паяного соединения передается с помощью длинноволнового или коротковолнового инфракрасного электромагнитного излучения.

Преимущества:

Недостатки:

Во время пайки горячим газом энергия для нагрева паяного соединения передается горячим газом. Это может быть воздух или инертный газ ( азот ).

Преимущества:

Недостатки:

Пример размеров компонентов, метрических и британских кодов для двухполюсников и сравнение включены Основная статья: Чип-носитель

Пример размеров компонентов, метрических и британских кодов для двухполюсников и сравнение включены Основная статья: Чип-носитель Компоненты для поверхностного монтажа обычно меньше, чем их аналоги с выводами, и предназначены для работы с машинами, а не людьми. Электронная промышленность имеет стандартные формы и размеры корпусов (ведущим органом по стандартизации является JEDEC ).