Экспериментальная установка Shell по добыче сланцевого масла на месте, Piceance Basin, Колорадо, США Экспериментальная установка Shell по добыче сланцевого масла на месте, Piceance Basin, Колорадо, США | |

| Тип процесса | Химический |

|---|---|

| Промышленный сектор (ы) | Химическая промышленность, нефтяная промышленность |

| Основные технологии или подпроцессы | Кивитер, Галотер, Petrosix, Fushun, Shell ICP |

| Сырье | Горючий сланец |

| Продукция | Сланцевое масло |

| Ведущие компании | Royal Dutch Shell, Eesti Energia, Viru Keemia Grupp, Petrobras, Fushun Mining Group |

| Основные объекты | Фушуньский сланцевый маслозавод, Нарвский маслозавод, Petrosix, Stuart Shale Oil Завод |

Добыча сланцевого масла - это промышленный процесс для добычи нетрадиционной нефти. В этом процессе кероген в горючем сланце в сланцевое масло путем пиролиза, гидрогенизации или термического растворение. Полученное сланцевое масло используется в качестве жидкого топлива или улучшенного для удовлетворения требований к исходному сырью нефтеперерабатывающего завода путем добавления водорода и удаления серы и азот примеси.

Добыча сланцевой нефти обычно осуществляется над землей (обработка вне места) путем добычи горючего сланца и последующей его обработки на перерабатывающих предприятиях. Другие современные технологии осуществляют обработку под землей (обработка на месте или обработка на месте ) с применением тепла и извлечения нефти через нефтяные скважины.

Самое раннее описание процесса относится к 10 веку. В 1684 году Великобритания выдала первый официальный патент на процесс экстракции. Добывающая промышленность и инновации получили широкое распространение в 19 веке. В середине 20-го века промышленность сократилась после открытия крупных запасов традиционной нефти, но высокие цены на нефть в начале 21-го века привели к возобновлению интереса, сопровождаемому разработка и тестирование новых технологий.

По состоянию на 2010 год основные давно существующие добывающие предприятия работают в Эстонии, Бразилии и Китае. Его экономическая жизнеспособность обычно требует отсутствия местной сырой нефти. Вопросы национальной энергетической безопасности также сыграли свою роль в его развитии. Критики добычи сланцевой нефти задают вопросы по вопросам управления окружающей средой, таким как удаление отходов, экстенсивное водопользование, управление сточными водами и загрязнение воздуха.

Реплика Александра К. Кирка , использовавшийся в середине-конце 19 века, был одним из первых вертикальных сланцевых реторт. Его конструкция типична для реторт, использовавшихся в конце 19 - начале 20 века.

Реплика Александра К. Кирка , использовавшийся в середине-конце 19 века, был одним из первых вертикальных сланцевых реторт. Его конструкция типична для реторт, использовавшихся в конце 19 - начале 20 века. В 10 веке арабский врач Масаваих аль-Мардини (Месуэ Младший) писал о своих экспериментах по извлечению нефть из «битумного сланца». Первый патент на добычу сланцевой нефти был выдан Британской короной в 1684 году трем людям, которые «нашли способ извлекать и производить большие количества смолы, дегтя и масла из своего рода камня». Современная промышленная добыча сланцевого масла возникла в Франции с внедрением процесса, изобретенного Александром Селлигом в 1838 году, усовершенствованного десятилетием позже в Шотландии с использованием процесса изобретен Джеймсом Янгом. В конце 19 века заводы были построены в Австралии, Бразилии, Канаде и США. Изобретение в 1894 году реторты Pumpherston, которая в гораздо меньшей степени зависела от угольного тепла, чем ее предшественники, ознаменовало отделение сланцевой промышленности от угольной.

Китай (Маньчжурия ), Эстония, Новая Зеландия, Южная Африка, Испания, Швеция и Швейцария начала добычу сланцевой нефти в начале 20 века. Однако открытия сырой нефти в Техасе в течение 1920-х годов и на Ближнем Востоке в середине 20-го века остановили большинство сланцевых производств. В 1944 году США возобновили добычу сланцевой нефти в рамках своей Программы синтетического жидкого топлива. Эти отрасли продолжались до тех пор, пока в 1980-х годах цены на нефть не упали. Последняя сланцевая реторта в США, которой управляет Unocal Corporation, была закрыта в 1991 году. Программа в США была возобновлена в 2003 году, после чего в 2005 году последовала программа коммерческого лизинга, разрешающая добычу сланца и нефтеносных песков на федеральные земли в соответствии с Законом об энергетической политике 2005 г..

По состоянию на 2010 г. добыча сланцевой нефти ведется в Эстонии, Бразилии и Китае. В 2008 году их промышленность произвела около 930 000 метрических тонн (17 700 баррелей в сутки) сланцевого масла. Австралия, США и Канада протестировали методы добычи сланцевой нефти в демонстрационных проектах и планируют коммерческое внедрение; Марокко и Иордания заявили о своем намерении сделать то же самое. В коммерческом использовании находятся всего четыре процесса: Кивитер, Галотер, Фушун и Петросикс.

Обзор добычи сланцевого масла

Обзор добычи сланцевого масла В процессе экстракции сланцевого масла сланец разлагается и превращается его кероген в сланцевое масло - нефтяное -подобное синтетическое сырое масло. Процесс проводят посредством пиролиза, гидрирования или термического растворения. Эффективность процессов экстракции часто оценивается путем сравнения их выхода с результатами анализа Фишера, выполненного на образце сланца.

Самый старый и самый распространенный метод экстракции включает пиролиз ( также известное как ретортация или деструктивная дистилляция ). В этом процессе сланец нагревают в отсутствие кислорода до тех пор, пока его кероген не разложится на пары конденсируемого сланцевого масла и неконденсируемый горючий сланцевый газ. Затем пары масла и сланцевый газ собираются и охлаждаются, в результате чего сланцевое масло конденсируется. Кроме того, при переработке горючего сланца образуется отработанный горючий сланец, который представляет собой твердый остаток. Отработанный сланец состоит из неорганических соединений (минералов ) и полукокса - углеродистого остатка, образованного из керогена. При сжигании полукокса отработанного сланца образуется сланцевая зола. Отработанный сланец и сланцевая зола могут использоваться в качестве ингредиентов при производстве цемента или кирпича. Состав горючего сланца может повысить эффективность процесса экстракции за счет выделения побочных продуктов, включая аммиак, серу, ароматические соединения, пек, асфальт и парафины.

Для нагревания горючего сланца до температуры пиролиза и завершения реакций эндотермического разложения керогена требуется источник энергии. Некоторые технологии сжигают другие ископаемые виды топлива, такие как природный газ, нефть или уголь, для выработки этого тепла, а экспериментальные методы использовали электричество, радиоволны, микроволны или реактивные жидкости для этой цели. Для уменьшения или даже устранения потребности в тепловой энергии используются две стратегии: сланцевый газ и побочные продукты полукокса, образующиеся при пиролизе, могут сжигаться в качестве источника энергии, а тепло, содержащееся в горячем отработанном сланце и сланцевой золе. может использоваться для предварительного нагрева сырого горючего сланца.

Для обработки ex-situ сланец измельчается на более мелкие части, увеличивая площадь поверхности для лучшего извлечения. Температура, при которой происходит разложение горючего сланца, зависит от продолжительности процесса. В процессах ретортации ex situ она начинается при 300 ° C (570 ° F) и протекает быстрее и полностью при более высоких температурах. Количество добываемого масла является самым высоким при температуре от 480 до 520 ° C (от 900 до 970 ° F). Отношение сланцевого газа к сланцевому маслу обычно увеличивается с увеличением температуры автоклавирования. Для современного процесса на месте, который может занять несколько месяцев нагревания, разложение может проводиться при температуре до 250 ° C (480 ° F). Предпочтительны температуры ниже 600 ° C (1110 ° F), так как это предотвращает разложение известняка и доломита в породе и тем самым ограничивает выбросы диоксида углерода и потребление энергии.

Гидрогенизация и термическое растворение (процессы с реакционной жидкостью) извлекают нефть с использованием доноров водорода, растворителей или их комбинации. Термическое растворение включает применение растворителей при повышенных температурах и давлениях, повышающих выход масла за счет крекинга растворенного органического вещества. Сланцевое масло с разными свойствами получают разными методами.

Промышленные аналитики создали несколько классификаций технологий, используемых для извлечения сланцевого масла из горючего сланца.

По принципам процесса: на основе обработки сырого сланца нагреванием и растворителями методы классифицируются как пиролиз, гидрирование или термическое растворение.

По местоположению: часто используемое различие учитывает, обработка осуществляется над или под землей, и в целом технологии классифицируются как ex situ (перемещенные) или in situ (на месте). При обработке ex situ, также известной как наземная ретортация, горючие сланцы добывают либо под землей, либо на поверхности, а затем транспортируют на перерабатывающее предприятие. Напротив, обработка на месте преобразует кероген, пока он еще находится в форме месторождения горючего сланца, после чего он затем извлекается через нефтяные скважины, где он поднимается таким же образом, как и обычная сырая нефть. В отличие от переработки на месте, она не включает добычу или захоронение отработанного сланца на земле, поскольку отработанный сланец остается под землей.

Методом нагрева: метод передачи тепла от продуктов сгорания к сланцу можно классифицировать как прямой или косвенно. В то время как методы, которые позволяют продуктам сгорания контактировать с горючим сланцем внутри реторты, классифицируются как прямые, методы сжигания материалов вне реторты для нагрева другого материала, контактирующего с горючим сланцем, описываются как косвенные

По теплоносителю: в зависимости от материала, используемого для передачи тепловой энергии сланцу, технологии обработки подразделяются на газовый теплоноситель, твердый теплоноситель, методы поверхностной теплопроводности, реактивные жидкости и методы объемного нагрева. Методы теплоносителя можно подразделить на прямые и косвенные.

В следующей таблице показаны технологии экстракции, классифицированные по методу нагрева, теплоносителю и местоположению (in situ или ex situ).

| Классификация технологий обработки по методу нагрева и местоположению (по Алану Бернхэму) | ||

|---|---|---|

| Метод нагрева | Над землей (ex situ) | Под землей (in situ) |

| Внутри сжигание | Сжигание газа, NTU, Kiviter, Fushun, Union A, Paraho Direct, Superior Direct | Occidental Petroleum MIS, LLNL RISE, Geokinetics Horizontal, Rio Blanco |

| Горячие вторичные твердые частицы. ( инертный или обожженный сланец) | Альберта Тачюк, Галотер, Энефит, Лурги-Рургаз, TOSCO II, Chevron STB, LLNL HRS,. Shell Spher, KENTORT II | – |

| Проводимость через стену. (различные виды топлива) | Pumpherston, Анализ Fischer, Oil-Tech, EcoShale In-Capsule, Combustion Resources | Shell ICP (основной метод), American Shale Oil CCR, IEP Геотермический топливный элемент |

| Внешний горячий газ | PetroSIX, Union B, Paraho Indirect, Superior Indirect, Syntec (процесс Смита) | Chevron CRUSH, Omnishale, MWE IGE |

| Реактивные жидкости | IGT Hytort (H 2 высокого давления), процессы с донорными растворителями Rendall Process Реактор с псевдоожиженным слоем Chattanooga | Shell ICP (некоторые варианты реализации) |

| Объемный нагрев | – | Процессы с использованием радиоволн, микроволнового излучения и электрического тока |

По размеру частиц сырого сланца: различные технологии обработки ex-situ могут различаться по размеру частицы горючего сланца, которые загружаются в реторты. Как правило, технологии газового теплоносителя обрабатывают куски горючего сланца диаметром от 10 до 100 миллиметров (от 0,4 до 3,9 дюйма), в то время как технологии твердого теплоносителя и поверхностной проводимости обрабатывают мелочь, которая представляет собой частицы диаметром менее 10 миллиметров (0,4 дюйма)..

По ориентации реторты: «Ex-situ» технологии иногда подразделяются на вертикальные и горизонтальные. Вертикальные реторты обычно представляют собой шахтные печи, в которых слой сланца перемещается сверху вниз под действием силы тяжести. Горизонтальные реторты обычно представляют собой горизонтально вращающиеся барабаны или шнеки, по которым сланец перемещается от одного конца к другому. Как правило, в вертикальных ретортах куски обрабатываются с использованием газового теплоносителя, а в горизонтальных ретортах - с использованием твердого теплоносителя.

По сложности технологии: технологии на месте обычно классифицируются как настоящие процессы на месте или модифицированные процессы на месте. Настоящие процессы на месте не требуют добычи или дробления сланца. Модифицированные процессы на месте включают бурение и разрыв целевого месторождения горючего сланца для создания пустот в залежи. Пустоты обеспечивают лучший поток газов и жидкостей через залежь, тем самым увеличивая объем и качество добываемой сланцевой нефти.

Внутреннее Технологии сжигания сжигают материалы (обычно уголь и сланцевый газ) в реторте с вертикальным валом для подачи тепла для пиролиза. Обычно частицы сырого горючего сланца размером от 12 миллиметров (0,5 дюйма) до 75 миллиметров (3,0 дюйма) загружаются в верхнюю часть реторты и нагреваются поднимающимися горячими газами, которые проходят через опускающийся сланец, вызывая разложение кероген при температуре около 500 ° C (932 ° F). Туман сланцевого масла, выделяющиеся газы и охлажденные газы сгорания удаляются из верхней части реторты, а затем перемещаются в сепарационное оборудование. Конденсированное сланцевое масло собирается, а неконденсирующийся газ рециркулирует и используется для нагрева реторты. В нижнюю часть реторты нагнетается воздух для сжигания, который нагревает отработанный сланец и газы до температуры от 700 ° C (1292 ° F) до 900 ° C (1650 ° F). Холодный рециркулируемый газ может поступать на дно реторты для охлаждения сланцевой золы. Процессы Union A и Superior Direct отклоняются от этого шаблона. В процессе Union A горючий сланец подается через нижнюю часть реторты, а насос перемещает его вверх. В процессе Superior Direct сланец перерабатывается в горизонтальной сегментированной реторте в форме пончика с подвижной решеткой.

Технологии внутреннего сгорания, такие как Paraho Direct, термически эффективны, поскольку сжигание полукокса отработанного сланца и тепла, извлеченного из сланцевой золы и выделяемых газов, может обеспечить все потребности реторты в тепле. Эти технологии позволяют достичь 80-90% выхода анализа Фишера. Две хорошо зарекомендовавшие себя отрасли сланцевой нефти используют технологии внутреннего сгорания: технологические установки Kiviter непрерывно эксплуатируются в Эстонии с 1920-х годов, а ряд китайских компаний эксплуатируют установки Fushun process.

Общие недостатки технологий внутреннего сгорания заключаются в том, что горючий сланцевый газ разбавлен дымовыми газами, и частицы размером менее 10 миллиметров (0,4 дюйма) не могут быть переработаны. Неравномерное распределение газа по реторте может привести к засорению, когда горячие точки заставляют частицы плавиться или распадаться.

Технологии горячего рециркулирования твердых веществ доставляют тепло горючему сланцу путем рециркуляции горячих твердых частиц, обычно сланцевой золы. В этих технологиях обычно используются вращающаяся печь или реторты с псевдоожиженным слоем, в которые подают мелкие частицы горючего сланца, обычно имеющие диаметр менее 10 миллиметров (0,4 дюйма); в некоторых технологиях используются частицы размером даже меньше 2,5 миллиметра (0,10 дюйма). Рециркулируемые частицы нагревают в отдельной камере или сосуде примерно до 800 ° C (1470 ° F), а затем смешивают с сырым горючим сланцем, чтобы вызвать разложение сланца при примерно 500 ° C (932 ° F). Нефтяные пары и сланцевый нефтяной газ отделяются от твердых частиц и охлаждаются для конденсации и сбора масла. Тепло, извлеченное из дымовых газов и сланцевой золы, можно использовать для сушки и предварительного нагрева сырого горючего сланца перед его смешиванием с горячими рециркулируемыми твердыми частицами.

В процессах Galoter и Enefit отработанный горючий сланец сжигается в отдельной печи, а образовавшаяся горячая зола отделяется от дымовых газов и смешивается с маслом. частицы сланца во вращающейся печи. Дымовые газы из печи используются для сушки сланца в сушилке перед смешиванием с горячей золой. В процессе TOSCO II используются керамические шары вместо сланцевой золы в качестве горячих повторно используемых твердых частиц. Отличительной особенностью процесса Альберты Тачюк (ATP) является то, что весь процесс происходит в одном вращающемся многокамерном горизонтальном сосуде.

Поскольку горячие рециркулируемые твердые частицы нагреваются в отдельной печи, сланцевый газ, получаемый в результате этих технологий, не разбавляется выхлопными газами сгорания. Еще одно преимущество состоит в том, что нет ограничения на мельчайшие частицы, которые может обрабатывать реторта, что позволяет использовать все измельченное сырье. Одним из недостатков является то, что для обработки образующейся более мелкой сланцевой золы используется больше воды.

Реторта для процессора Alberta Taciuk

Реторта для процессора Alberta Taciuk Эти технологии передают тепло сланцу, проводя его через стенку реторты. Сланцевое сырье обычно состоит из мелких частиц. Их преимущество заключается в том, что пары реторты не объединяются с выхлопными газами. В процессе Combustion Resources используется вращающаяся печь с водородом, в которой горячий газ циркулирует через внешнее кольцевое пространство. Oil-Tech ступенчатая реторта с электрическим обогревом состоит из отдельных соединенных между собой нагревательных камер, установленных друг на друга. Его главное преимущество заключается в его модульной конструкции, которая увеличивает его портативность и адаптируемость. Red Leaf Resources внутрикапсульный процесс EcoShale сочетает добычу на поверхности с методом низкотемпературного нагрева, аналогичным процессам на месте, за счет работы в пределах земляной конструкции. Горячий газ, циркулирующий по параллельным трубам, нагревает горючие сланцы. Установка в пустом пространстве, созданном при добыче полезных ископаемых, позволит быстро восстановить топографию. Общий недостаток технологий теплопроводности через стенку состоит в том, что реторты более дороги в увеличенном масштабе из-за получаемого в результате большого количества теплопроводящих стенок из жаропрочных сплавов.

В целом, технологии извлечения горячего газа аналогичны технологиям внутреннего сгорания в том, что они также обрабатывают куски горючего сланца в вертикальных шахтных печах. Однако важно отметить, что тепло в этих технологиях доставляется газами, нагреваемыми снаружи ретортного сосуда, и поэтому пары реторты не разбавляются выхлопными газами. Petrosix и Paraho Indirect используют эту технологию. В дополнение к тому, что мелкие частицы не используются в качестве сырья, эти технологии не используют потенциальную теплоту сгорания полукокса на отработанном сланце и, следовательно, должны сжигать более ценное топливо. Однако из-за отсутствия сгорания отработанного сланца температура горючего сланца не превышает 500 ° C (932 ° F), и для некоторых горючих сланцев можно избежать значительного разложения карбонатных минералов и последующего образования CO 2.. Кроме того, эти технологии, как правило, более стабильны и легче контролируются, чем технологии внутреннего сгорания или рециркуляции горячего твердого вещества.

Кероген прочно связан со сланцами и сопротивляется растворению большинством растворителей. Несмотря на это ограничение, экстракция с использованием особо реактивных жидкостей была протестирована, в том числе в сверхкритическом состоянии. Технологии реактивных жидкостей подходят для обработки горючих сланцев с низким содержанием водорода. В этих технологиях газообразный водород (H 2) или доноры водорода (химические вещества, которые отдают водород во время химических реакций) взаимодействуют с предшественниками кокса (химические структуры в горючем сланце, склонные к образованию char во время реторты, но еще не сделали). Технологии реактивной жидкости включают процесс IGT Hytort (H 2 высокого давления), процессы с использованием донорного растворителя и реактор с псевдоожиженным слоем Chattanooga. Горючие сланцы IGT Hytort перерабатываются в среде водородапод высоким давлением. В процессе Чаттануги используется реактор с псевдоожиженным слоем и связанный с ним водородный нагреватель для сланца термического крекинга и гидрирования. Лабораторные результаты показывают, что эти технологии часто позволяют получить более высокий выход нефти, чем процессы пиролиза. Недостатками дополнительной стоимости и сложности производства водорода и ретортных сосудов высокого давления.

Было проведено несколько экспериментальных испытаний газификации сланца с использованием плазменных технологий. Эти технологии горючие сланцы бомбардируют радикалами (ионами ). Радикалы расщепляют молекулы керогена с образованием синтетического газа и нефти. Воздух, водород или азот используются в качестве плазменного газа, и процессы могут осуществляться в режиме дуги, плазменной дуги или плазменном электролизе. Основным преимуществом этих технологий является обработка без использования воды.

Технологии на месте нагревают сланец под землей путем нагнетания горячих жидкостей в горную породу или с помощью линейного или плоского сообщения источников, за которыми следуют теплопроводность и конвекция для распределения тепла по цели области. Затем сланцевую нефть добывают через вертикальные скважины, пробуренные в пласт. Эти технологии могут быть извлекать больше сланцевой нефти с заданного участка земли, чем обычные ex situ технологии обработки, поскольку скважины достигли большей глубины, чем открытые шахты. Они предоставляют возможность извлекать сланцевую нефть из низкосортных отложений, которые традиционные методы добычи не извлекли.

Во время Второй мировой войны был изменен процесс добычи на месте. реализован без особого успеха в Германии. Одним из первых успешных процессов на месте была подземная газификация с помощью электроэнергии (метод Люнгстрёма ) - процесс, который применялся между 1940 и 1966 годами для добычи сланцевой нефти на Кварнторп в Швеции. До 1980-х годов в исследованиях исследовалось множество вариантов процесса in situ. Первый модифицированный эксперимент по добыче горючего сланца в США был проведен Occidental Petroleum в 1972 году в Логан-Уош, Колорадо. Исследуются новые технологии, в которых используются источники тепла и системы доставки тепла.

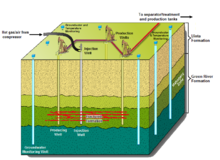

Замораживающая стенка Shell для добычи сланцевой нефти на месте отделяет процесс от окружающей среды

Замораживающая стенка Shell для добычи сланцевой нефти на месте отделяет процесс от окружающей среды Стеновая проводимость на месте использует нагревательные элементы или нагревательные трубы, размещенные внутри горючего сланца формирования. Процесс преобразования Shell на месте (Shell ICP) использует электрические нагревательные элементы для системы горючего сланца до температуры от 650 до 700 ° F (340 и 370 ° C) в течение примерно четыре года. Зона обработки изолирована от окружающих грунтовых вод морозильной стенкой, состоящей из колодцев, заполненных циркулирующей переохлажденной жидкостью. Недостатками этого процесса являются большое потребление ресурсов, обширное водопотребление и риск загрязнения подземных вод. Процесс тестировался с начала 1980-х годов на полигоне из красного дерева в Piceance Basin. 1700 баррелей (270 м) нефти было добыто в 2004 году на испытательной площадке размером 30 на 40 футов (9,1 на 12,2 м).

Процесс CCR для американской сланцевой нефти

Процесс CCR для американской сланцевой нефти В процессе CCR, предложенный American Shale Oil, перегретый пар или другой теплоноситель циркулирует через ряд труб, расположенных ниже слоя горючего сланца, этого извлечению. Система объединяет горизонтальные скважины, которые проходят через которые проходят пар, и вертикальные скважины, обеспечивает как вертикальную теплопередачу за счет дефлегмации преобразованного сланцевого масла, так и средства для сбора добытых углеводородов. Тепло подается за счет сжигания природного газа или пропана на начальной стадии и сланцевого газа на более поздней стадии.

Процесс геотермических топливных элементов (IEP GFC), предложенный Independent Energy Partners добывает сланцевую нефть, используя высокотемпературную батарею топливных элементов. Ячейки, размещенные в сланцевом пласте, питаются природным газом во время периода прогрева, а затем сланцевым газом, вырабатываемым собственным отходящим теплом.

Chevron CRUSH процесс

Chevron CRUSH процесс Технологиях получения горячего газа извне используются горячие газы, нагретые над землей, затем закачанные в пласт горючего сланца. Процесс Chevron CRUSH, который был исследован Chevron Corporation в партнерстве с Лос-Аламосской национальной лабораторией, закачивает нагретый углекислый газ в пласт через пробуренные скважины и нагревает пласт через серию горизонтальных трещин, через которые циркулирует газ. General Synfuels International предложила процесс Omnishale, включающий закачку перегретого воздуха в пласт горючего сланца. В процессе экстракции паров на месте Mountain West Energy используются аналогичные принципы закачки высоких -температурный газ.

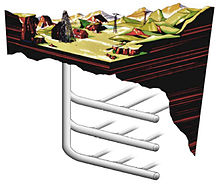

В технологии in situ ExxonMobil (ExxonMobil Electrofrac ) используется электрический нагрев с элементами как для проводимости стен, так и для методов объемного изменения. Он нагнетает электропроводящий материал, как прокаленный нефтяной кокс, в трещины гидроразрыва, которые образовавшиеся в пласте горючего сланца, образует нагревательный элемент. Нагревательные колодцы располагаются в параллельном ряду со вторым горизонтальным колодцем, пересекающим их на носке. Это позволяет использовать противоположные электрические заряды на обоих концах.

Художественное изображение устройства извлечения на основе радиоволн

Художественное изображение устройства извлечения на основе радиоволн Технологический институт Иллинойса разработал концепцию объемного состояния сланца с помощью радиоволн (радиоволнная обработка) в конце 1970-х. Эта технология была развита Ливерморской национальной лабораторией. Горючие сланцы нагреваются вертикальными электродными решетками . Более глубокие объемы могут обрабатываться при помощи установки на расстоянии десятков метров. Концепция предполагает радиочастоту, на которой глубина кожи составляет многие десятки метров, тем самым совершолевая время термодиффузии, необходимое для кондуктивного вопроса. К его недостаткам интенсивное потребление электроэнергии и возможность того, что грунтовые воды или уголь поглотят чрезмерное количество энергии. Радиочастотная обработка в сочетании с критическими жидкостями разрабатывается Raytheon совместно с CF Technologies и тестируется Schlumberger.

Технологии микроволнового источника основаны на тех же принципах, что и радиоволновое нагревание, хотя считается, что радиоволновое нагревание по сравнительно с микроволновым нагревом, поскольку его энергия может проникать в пласт горючего сланца. Процесс микроволнового сообщения был протестирован. Electro-Petroleum предлагает электрически повышение нефтеотдачи за счет пропускания постоянного тока между катодами в добывающих скважинах и анодами, расположенными либо на поверхности или на глубине в других скважинах. Прохождение тока через пласт горючего сланца приводит к резистивному Джоулевому нагреву.

NYMEX легкая сладкая нефть цены 1996–2009 гг. (Без поправки на инфляцию)

NYMEX легкая сладкая нефть цены 1996–2009 гг. (Без поправки на инфляцию) Главный вопрос при добыче сланцевой нефти заключается в том, при каких условиях сланцевая нефть экономически рентабельна. По данным Министерства энергетики США капитальные затраты на технологический комплекс ex-situ объемом 100 000 баррелей в день (16 000 м / сут) составляют 3–10 миллиардов долларов. Различные попытки разработки месторождений горючего сланца увенчались только тогда, когда стоимость сланцевой нефти в данном регионе, чем цена на нефть или другие ее заменители. Согласно исследованию, проведенному RAND Corporation, стоимость добычи сланцевого масла на гипотетическом наземном ретортирующем комплексе в США (включающий шахту, ретортирующий завод, завод по модернизации, поддерживающий коммунальные услуги и утилизация отработанного горючего сланца) будет в диапазоне 70–95 долларов за баррель (440–600 долларов за м) с поправкой на значения 2005 года. Предполагаемое увеличение производительности после начала промышленного производства. Анализ прогнозирует снижение затрат на переработку 30–40 долларов за баррель (190–250 за м) после достижения рубежа в 1 миллиард баррелей (160 × 10 ^м). По оценкам Министерства энергетики США, переработчик ex-situ будет экономичной при устойчивых средних мировых ценах на нефть выше 54 долларов за баррель, а обработка на месте будет экономичной при ценах выше 35 долларов за баррель. Эти оценки предполагают доходность 15%. Royal Dutch Shell заявила в 2006 году, что ее технология Shell ICP принесла прибыль, когда цены на сырую нефть будут выше 30 за баррель (190 долларов за м), в то время как некоторые технологии при полномасштабной добыче утверждают рентабельность при ценах на нефть даже ниже 20 долларов за баррель (130 долларов за м).

Чтобы повысить эффективность ретортации горючего сланца и тем повысить жизнеспособность добычи сланцевой нефти, исследователи предложили и протестировали несколько процессов совместной пиролиза, в которых другие материалы, такие как биомасса, торф, отходы битум или каучук и Пластмассовые отходы ретируются вместе с горючим сланцем. Некоторые модифицированные технологии предоставляют комбинировать ретор с псевдоожиженным слоем с помощью циркулирующего доожиженного слоем для сжигания побочных продуктов пиролиза (полукокса и сланцевый газ) и, таким образом, повышения производительности нефти, увеличения производительности и сокращения времени автоклавы.

Другими способами улучшения экономики добычи сланцевой нефти могут быть увеличение масштабов производства для достижения экономии на масштабе, использование сланца, который является побочным продуктом добычи угля, например по адресу Fushun Китай, производство специальных химикатов по адресу Viru Keemia Grupp в Эстонии, совместное производство электроэнергии из отработанного тепла и переработка высококачественного горючего сланца, который дает больше масла на переработанный сланец.

Возможная мера жизнеспособности горючего сланца как источника энергии заключается в соотношении энергии, содержащейся в добытой нефти, к энергии, используемой при ее добыче и переработке (Energy Returned on Energy Invested, или ЭРОЭИ ). Исследование 1984 г. оценило EROEI различных известных месторождений горючих сланцев в диапазоне 0,7–13,3; Некоторые компании и новые технологии заявляют EROEI от 3 до 10. Согласно World Energy Outlook 2010, EROEI обработки ex-situ обычно составляет от 4 до 5, в то время как обработка на месте может быть даже всего 2

Для увеличения EROEI было предложено несколько комбинированных технологий. К ним относятся использование отработанного тепла, например газификация или сжигание остаточного углерода (полукокса), а также использование отработанного тепла других промышленных процессов, таких как газификация угля и производство ядерной энергии.

Потребность в воде для процессов добычи является дополнительным экономическим соображением в регионах, где вода является дефицитным ресурсом.

Добыча горючего сланца связана с рядом воздействий на окружающую среду, более выраженных при открытой добыче, чем при подземной разработке. К ним относятся кислотный дренаж, вызванный внезапным быстрым воздействием и последующим окислением ранее захороненных материалов, попадание металлов, включая ртуть, в поверхностные и грунтовые воды, усиление эрозии, выбросы сернистого газа и загрязнение воздуха, вызванные образованием твердых частиц во время обработки, транспортировки и вспомогательной деятельности. В 2002 году около 97% загрязнения воздуха, 86% всех отходов и 23% загрязнения воды в Эстонии приходилось на энергетику, которая использует горючие сланцы в качестве основного ресурса для производства электроэнергии.

Отработанный сланец часто представляет собой проблему утилизации

Отработанный сланец часто представляет собой проблему утилизации Добыча горючего сланца может нанести ущерб биологической и рекреационной ценности земли и экосистеме в районе добычи. Сжигание и термическая обработка приводят к образованию отходов. Кроме того, выбросы в атмосферу от переработки и сжигания сланца включают диоксид углерода, парниковый газ. Защитники окружающей среды выступают против производства и использования горючего сланца, поскольку он создает даже больше парниковых газов, чем обычное ископаемое топливо. Экспериментальные процессы преобразования на месте и технологии улавливания и хранения углерода могут уменьшить некоторые из этих проблем в будущем, но в то же время они могут вызвать другие проблемы, включая загрязнение подземных вод. К водным загрязнителям, обычно связанным с переработкой горючего сланца, относятся кислород и азотные гетероциклические углеводороды. Обычно обнаруживаемые примеры включают производные хинолина, пиридин и различные алкильные гомологи пиридина (пиколин, лутидин ).

Проблемы с водой являются чувствительными проблемами в засушливых районах. такие регионы, как запад США и израильская пустыня Негев, где существуют планы по расширению добычи горючего сланца, несмотря на нехватку воды. В зависимости от технологии, в наземной автоклаве используется от одного до пяти баррелей воды на баррель В отчете о программном воздействии на окружающую среду, выпущенном в 2008 г. Бюро землепользования США, говорится, что при открытых горных разработках и ретортах производится от 2 до 10 галлонов США (от 7,6 до 37,9 л). ; 1,7–8,3 имп. Гал.) Сточных вод на 1 короткую тонну (0,91 т) переработанного горючего сланца. При обработке на месте, по одной оценке, используется примерно одна десятая часть воды. Экологи, в том числе члены Гринпис, организовали решительные акции протеста против сланцевой промышленности. В результате Queensland Energy Resources приостановила реализацию предлагаемого Стюартского нефтяного сланцевого проекта в Австралии в 2004 году.