Сплошные заклепки

Сплошные заклепки  Сложное заклепочное соединение на железнодорожном мосту

Сложное заклепочное соединение на железнодорожном мосту  Воспроизвести медиа Заклепки работают на Liberty ship SS John W. Brown (декабрь 2014 г.).

Воспроизвести медиа Заклепки работают на Liberty ship SS John W. Brown (декабрь 2014 г.). A заклепка - это постоянная механическая застежка . Перед установкой заклепка состоит из гладкого цилиндрического вала с головкой на одном конце. Конец, противоположный голове, называется хвостом. При установке заклепка помещается в пробитое или просверленное отверстие, а хвостовая часть опрокидывается или деформируется (т. Е. Деформируется), так что она расширяется примерно в 1,5 раза по сравнению с первоначальным диаметром стержня, удерживая заклепку на месте. Другими словами, толкание или вытягивание создает новую «голову» на другом конце за счет разбивания плоского материала «хвоста», в результате чего получается заклепка, которая имеет примерно форму гантели. Чтобы различать два конца заклепки, исходная головка называется заводской головкой, а деформированный конец - заводской головкой или хвостовиком.

Поскольку на каждом конце установленной заклепки имеется головка, она может выдерживать нагрузки растяжения. Однако он гораздо более способен выдерживать поперечные нагрузки (нагрузки, перпендикулярные оси вала).

Крепления, используемые в традиционном деревянном судостроении, такие как медные гвозди и клинковые болты, работают по тому же принципу, что и заклепки, но использовались задолго до этого срока. были введены заклепки, и там, где они упоминаются, обычно классифицируются соответственно на гвозди и болты.

Есть несколько типов заклепок, предназначенных для соответствуют различным требованиям по стоимости, доступности и прочности:

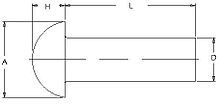

Типичный технический чертеж цельной заклепки с универсальной головкой

Типичный технический чертеж цельной заклепки с универсальной головкой Цельные заклепки - один из самых старых и надежных типов крепежа, найденные в археологических находки, относящиеся к бронзовому веку. Цельные заклепки состоят просто из стержня и головки, которые деформируются молотком или пистолетом для заклепок. Инструмент для сжатия или обжима заклепок также может деформировать заклепки этого типа. Этот инструмент в основном используется для заклепок, расположенных близко к краю закрепляемого материала, поскольку инструмент ограничен глубиной его рамки. Инструмент для сжатия заклепок не требует участия двух человек и, как правило, является наиболее надежным способом установки твердых заклепок.

Бригада клепальщиков работает над обшивкой кабины транспортного средства C-47 на заводе North American Aviation. Женщина слева управляет пневмомолотом, а мужчина справа держит перекладину.

Бригада клепальщиков работает над обшивкой кабины транспортного средства C-47 на заводе North American Aviation. Женщина слева управляет пневмомолотом, а мужчина справа держит перекладину. Прочные заклепки используются там, где важны надежность и безопасность. Типичное применение массивных заклепок можно найти в конструктивных частях самолета. Сотни тысяч прочных заклепок используются для сборки каркаса современного самолета. Такие заклепки бывают с закругленными (универсальными) или 100 ° потайными головками. Типичными материалами для авиационных заклепок являются алюминий сплавы (2017, 2024, 2117, 7050, 5056, 55000, V-65), титан и . Сплавы на основе никеля (например, Монель ). Некоторые заклепки из алюминиевого сплава слишком твердые для деформации, и перед расклиниванием их необходимо смягчить обработкой раствором (дисперсионное твердение ). Заклепки из алюминиевого сплава «ледяной ящик» твердеют с возрастом, и их также необходимо отжигать, а затем хранить при температурах ниже нуля (отсюда и название «ледяной ящик»), чтобы замедлить процесс старения. Стальные заклепки можно найти в статических конструкциях, таких как мосты, краны и рамы зданий.

Для установки этих креплений требуется доступ к обеим сторонам конструкции. Сплошные заклепки приводятся в движение с помощью гидравлического, пневматического или электромагнитного отжимного инструмента или даже ручного молотка . Приложения, в которых доступна только одна сторона, требуют «слепых» заклепок.

Цельные заклепки также используются некоторыми мастерами при создании современной имитации средневековых доспехов, ювелирных изделий и металлических изделий от кутюр.

Оригинальная заклепка из конструкционной стали из моста Золотые Ворота (1937 г.). Удалено и заменено c. 2000 г. во время работ по усилению конструкции для противодействия сейсмическим нагрузкам.

Оригинальная заклепка из конструкционной стали из моста Золотые Ворота (1937 г.). Удалено и заменено c. 2000 г. во время работ по усилению конструкции для противодействия сейсмическим нагрузкам.  Женские нагреватели для заклепок с их клещами и захватными ковшами, военно-морская верфь Пьюджет-Саунд, май 1919 г.

Женские нагреватели для заклепок с их клещами и захватными ковшами, военно-морская верфь Пьюджет-Саунд, май 1919 г. . сварные или клепаные. Высокопрочные болты в значительной степени заменили заклепки из конструкционной стали. Действительно, последние спецификации стальных конструкций, опубликованные AISC (14-е издание), больше не охватывают их установку. Причина изменения в первую очередь связана с расходами на квалифицированных рабочих, необходимых для установки заклепок из высокопрочной конструкционной стали. В то время как два относительно неквалифицированных рабочих могут устанавливать и затягивать высокопрочные болты, для установки заклепок требуется как минимум четыре высококвалифицированных заклепочника.

В центре, рядом с участками клепки, печь был создан. Заклепки помещали в печь и нагревали до раскаленного состояния (часто до белого каления), чтобы они были более пластичными и легко деформировались. Нагреватель заклепок или повар использовал щипцы, чтобы удалить отдельные заклепки и бросить их в улавливатель, расположенный рядом с соединениями, которые необходимо приклепать. Ловец (обычно) ловил заклепку в кожаном или деревянном ведре с обшитым ясенем дном. Улавливатель вставил заклепку в отверстие для заклепки, а затем быстро повернул, чтобы захватить следующую заклепку. Верхний или верхний держатель мог бы удерживать тяжелый набор заклепок, тележку или другой (больший) пневматический домкрат против круглой головки заклепки, в то время как заклепочник (иногда два заклепочника) применял молоток или Пневматический заклепочный молот на несформированную головку, заставляя ее плотно прилегать к стыку в окончательной куполообразной форме. В качестве альтернативы, противовес забивается более или менее заподлицо с конструкцией в углублении с заглублением. Перед использованием пневмомолотов, например при строительстве RMS Титаник, человек, который забил заклепку, был известен как «убийца». После охлаждения заклепка сжалась и приложила дополнительную силу, затягивая соединение.

Последние широко используемые заклепки из высокопрочной конструкционной стали были обозначены как заклепки ASTM A502 Grade 1.

Такие заклепанные конструкции могут оказаться недостаточными для противостояния сейсмической нагрузке от землетрясений, если конструкция не был спроектирован для таких сил, что является общей проблемой старых стальных мостов. Это связано с тем, что горячая заклепка не может быть подвергнута надлежащей термической обработке для увеличения прочности и твердости. При сейсмической модернизации таких конструкций обычной практикой является удаление критических заклепок с помощью кислородной горелки, прецизионная развертка отверстия, затем вставка обработанного и термообработанного болт.

Типичный технический чертеж полутрубчатой заклепки с овальной головкой

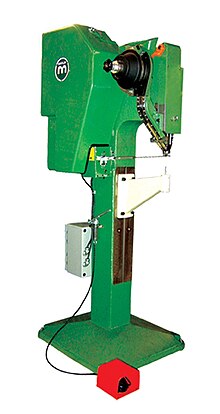

Типичный технический чертеж полутрубчатой заклепки с овальной головкой Полутрубчатые заклепки (также известные как трубчатые заклепки) аналогичны сплошным заклепкам, за исключением того, что они имеют частичный отверстие (напротив головы) на кончике. Это отверстие предназначено для уменьшения силы, необходимой для приложения, путем выкатывания трубчатой части наружу. Усилие, необходимое для наложения полутрубчатой заклепки, составляет примерно 1/4 от силы, необходимой для наложения твердой заклепки. Трубчатые заклепки иногда предпочтительны для шарниров (соединение, в котором желательно движение), поскольку заклепка набухает только в хвостовой части. Тип оборудования, используемого для установки полутрубчатых заклепок, варьируется от инструментов для создания прототипов до полностью автоматизированных систем. Типичными установочными инструментами (от самой низкой до самой высокой) являются ручной набор, ручной отжим, пневматический отжим, отжимной пресс, ударный заклепочник и, наконец, робототехника с ПЛК. Наиболее распространенной машиной является ударный заклепочник, а полутрубчатые заклепки чаще всего используются в освещении, тормозах, лестницах, переплетах, системах вентиляции и кондиционирования, механических изделиях и электронике. Они предлагаются в диаметре от 1/16 дюйма (1,6 мм) до 3/8 дюйма (9,5 мм) (другие размеры считаются особенными) и могут иметь длину до 8 дюймов (203 мм). Доступен широкий спектр материалов и покрытий, наиболее распространенными основными металлами являются сталь, латунь, медь, нержавеющая сталь, алюминий, а наиболее распространенными покрытиями являются цинк, никель, латунь, олово. Трубчатые заклепки обычно покрываются воском для облегчения правильной сборки. Установленная трубчатая заклепка имеет головку с одной стороны, а с другой - открытое неглубокое глухое отверстие.

Три алюминиевые глухие заклепки: 1/8 ", 3/32" и 1/16 "

Три алюминиевые глухие заклепки: 1/8 ", 3/32" и 1/16 " Анимация затяжки заклепки (шейка оправки не показана)

Анимация затяжки заклепки (шейка оправки не показана)  Speed in the Workshops - Speed in the Air, март 1944 г. Реклама заклепок Geo Tucker Eyelet Co. с изображением Spitfire самолета

Speed in the Workshops - Speed in the Air, март 1944 г. Реклама заклепок Geo Tucker Eyelet Co. с изображением Spitfire самолета  пистолета для заклепок со вставленной заклепкой

пистолета для заклепок со вставленной заклепкой Заглушки, обычно называемые заклепки (POP - торговая марка оригинального производителя, ныне принадлежащая Stanley Engineered Fastening, подразделению Stanley Black Decker ) являются трубчатыми и поставляются с гвоздями оправка через центр, который имеет «перешеек» или ослабленную область возле головки. Заклепочный узел вставляется в отверстие, просверленное в соединяемых деталях, и используется специально разработанный инструмент для протягивания оправки через заклепку. Сила сжатия между головкой оправки и инструментом увеличивает диаметр трубы по всей ее длине, блокируя закрепляемые листы, если отверстие было t он правильный размер. Головка оправки также расширяет глухой конец заклепки до диаметра, превышающего диаметр просверленного отверстия, сжимая скрепленные листы между головкой заклепки и головкой оправки. При заданном натяжении оправка ломается в месте сужения. В случае открытых трубчатых заклепок головка оправки может оставаться в расширенной части заклепки, а может и не оставаться в ней, а позже может отсоединиться. Более дорогие трубчатые заклепки с закрытым концом формируются вокруг оправки, поэтому после установки головка оправки всегда остается внутри глухого конца. Заклепки «Pop» могут быть полностью установлены с доступом только к одной стороне детали или конструкции.

До изобретения глухих заклепок установка заклепки обычно требовала доступа к обеим сторонам сборки: заклепка молоток с одной стороны и противооткатный стержень с другой стороны. В 1916 году резервист Королевского флота и инженер Гамильтон Нил Уайли подал патент на «улучшенное средство закрытия трубчатых заклепок» (выдан в мае 1917 года). В 1922 году Уайли присоединился к британской авиастроительной компании Armstrong-Whitworth Ltd, чтобы консультировать по методам изготовления металлических конструкций; Здесь он продолжил разработку своей заклепки с еще одним патентом 1927 года, который включал протяжную оправку и позволял использовать заклепку вслепую. К 1928 году компания George Tucker Eyelet из Бирмингема, Англия, произвела «чашечную» заклепку на основе этой конструкции. Требовалось вручную собрать отдельную оправку GKN и корпус заклепки перед их использованием для постройки самолета Siskin III. Вместе с Армстронг-Уитвортом компания Geo. Компания Tucker Co. дополнительно изменила конструкцию заклепки, чтобы создать цельный блок, состоящий из оправки и заклепки. Этот продукт был позже разработан из алюминия и получил торговую марку как заклепка «POP». United Shoe Machinery Co. разработала дизайн в США, когда такие изобретатели, как Карл Черри и Лу Хак, экспериментировали с другими методами расширения цельных заклепок.

Они доступны с плоской головкой, потайной головкой и модифицированной головкой для промывки со стандартными диаметрами 1/8, 5/32 и 3/16 дюйма. Вытяжные заклепки изготавливаются из мягкого алюминиевого сплава, стали (включая нержавеющую сталь), меди и монеля.

Существуют также структурные глухие заклепки, которые предназначены для восприятия поперечных и растягивающих нагрузок.

Корпус заклепки обычно изготавливается одним из трех способов:

| Название | Описание |

|---|---|

| Проволока | наиболее распространенный метод |

| Трубка | , обычно имеющая большую длину, обычно не такой прочный, как проволока |

| Лист | наименее популярный и, как правило, самый слабый вариант |

Существует огромное количество специальных заклепок, которые подходят для высокопрочных или пластмассовых применений. Типичные типы включают:

| Имя | Описание |

|---|---|

| TriFold | заклепка, которая разделяется на три равные ножки, как болт-молли. Обычно используется в мягких пластиках, где требуется большая площадь основания на задней поверхности. Используется в автомобильных интерьерах и виниловых ограждениях. (См. § Заклепки Oscar.) |

| Структурная заклепка (a) | «внешняя» механически фиксируемая структурная глухая заклепка, которая используется там, где важно водонепроницаемое, устойчивое к вибрации соединение. Обычно используется при производстве или ремонте кузовов грузовиков. Для крепления этой заклепки требуется специальный наконечник. |

| Структурная заклепка (b) | структурная глухая заклепка с механической фиксацией "внутренняя", которая используется там, где важно водонепроницаемое, устойчивое к вибрации соединение. Обычно используется при производстве или ремонте кузовов грузовиков. |

Структурные глухие заклепки с внутренней и внешней блокировкой могут использоваться в самолетах, потому что, в отличие от других типов глухих заклепок, заблокированные оправки не могут выпасть и являются водонепроницаемыми. Поскольку оправка зафиксирована на месте, они обладают такой же или большей допустимой нагрузкой на сдвиг, что и сплошные заклепки, и могут использоваться для замены сплошных заклепок на всех конструкциях самолета, кроме наиболее критических.

Типичный процесс сборки требует, чтобы оператор вручную установил заклепку в носик инструмента, а затем активировал инструмент. Однако в последние годы стали популярными автоматизированные системы клепки, призванные снизить затраты на сборку и повторяющиеся нарушения. Стоимость таких инструментов колеблется от 1500 долларов США для пневматики с автоподводом до 50 000 долларов США для полностью роботизированных систем.

Хотя структурные глухие заклепки с фиксированным стержнем являются обычным явлением, существуют также применения в самолетах, использующие «неструктурные» глухие заклепки, где в качестве конструкции используется пониженная, но все же предсказуемая прочность заклепки без оправки. прочность. Метод, популяризированный Крисом Хайнцем из Zenith Aircraft, использует обычную заклепку с плоской головкой (потайной), которая втягивается в специально обработанную головку, которая превращает ее в заклепку с круглой головкой, принимая на себя большую часть вариаций, присущих размер отверстия найден в любительском авиастроении. В самолетах, спроектированных с этими заклепками, используются показатели прочности заклепок, измеренные с удаленной оправкой.

Показана заклепка Oscar с оправкой. (Пунктирные линии обозначают раструб / фланец после установки.)

Показана заклепка Oscar с оправкой. (Пунктирные линии обозначают раструб / фланец после установки.) Заклепки Oscar похожи на глухие заклепки по внешнему виду и установке, но имеют трещины (обычно три) вдоль полого вала. Эти расколы вызывают складывание и расширение вала (подобно крыльям на гайке коленчатого болта), когда оправка втягивается в заклепку. Этот раструб (или фланец) обеспечивает широкую опорную поверхность, что снижает вероятность выдергивания заклепки. Эта конструкция идеально подходит для приложений с высокой вибрацией, когда задняя поверхность недоступна.

Одной из разновидностей заклепок Oscar является заклепка Olympic, в которой используется алюминиевый стержень, который втягивается в головку заклепки. После установки головка и оправка сбриваются заподлицо, что приводит к внешнему виду, очень напоминающему заклепку с головкой жаровни. Они используются при ремонте прицепов Airstream для имитации внешнего вида оригинальных заклепок.

Ведущая заклепка - это форма глухой заклепки, у которой из головки выступает короткий стержень, который вбивается молотком для развальцовки конца, вставленного в отверстие. Это обычно используется для приклепки деревянных панелей на место, поскольку нет необходимости просверливать отверстие на всем протяжении панели, что обеспечивает эстетичный вид. Они также могут быть использованы с пластиком, металлом и другими материалами и не требуют специального инструмента настройки, кроме молотка и, возможно, защитный блок (стального или какой-либо другой плотного материала), размещенного за расположением заклепки в то время ковкого его на место. Приводные заклепки имеют меньшую силу зажима, чем большинство других заклепок. Приводные винты, возможно, другое название приводных заклепок, обычно используются для закрепления паспортных табличек в глухих отверстиях. Как правило, они имеют спиральную резьбу, которая захватывает боковую часть отверстия.

Заклепка для заподлицо используется в основном на внешних металлических поверхностях, где хороший внешний вид и устранение ненужного аэродинамического сопротивления важны. Заклепка заподлицо использует отверстие зенковки; их также обычно называют заклепками с потайной головкой. Заклепки с потайной головкой или заподлицо широко используются на внешней стороне самолета по аэродинамическим причинам, таким как снижение сопротивления и турбулентность. Дополнительная обработка после установки может быть выполнена для улучшения воздушного потока.

Они похожи на растяжной болт, за исключением того, что вал защелкивается под поверхностью при достаточном натяжении. Глухой конец может быть потайным («заподлицо») или куполообразным.

Одной из первых форм глухих заклепок, которая была первой, широко использовавшейся для строительства и ремонта самолетов, была заклепка Cherry с фрикционным замком. Первоначально фрикционные замки Cherry были доступны в двух вариантах: протяжном исполнении с полым хвостовиком и самозакрывающемся. Сквозной тип больше не распространен; однако самозаклепочная заклепка Cherry с фрикционным замком все еще используется для ремонта легких самолетов.

Заклепки Cherry с фрикционной фиксацией доступны в двух вариантах головки: универсальная и с потайной головкой под 100 градусов. Кроме того, они обычно поставляются трех стандартных диаметров: 1/8, 5/32 и 3/16 дюйма.

Заклепка с фрикционным замком не может заменить заклепку со сплошным стержнем, размер соответствует размеру. Когда фрикционный замок используется для замены заклепки со сплошным стержнем, он должен быть по крайней мере на один размер больше в диаметре, потому что заклепка с фрикционным замком теряет значительную прочность, если ее центральный стержень выпадает из-за вибрации или повреждения.

| Тип сплава | Алфавитная буква | Состояние привода | Маркировка на головке |

|---|---|---|---|

| ОБЫЧНАЯ | |||

| 2117 | AD | 2117T3 | DIMPLE |

| 5056 | B | 5056H32 | ПОДЪЕМНЫЙ КРЕСТ |

| 2017 | D | 2017T31 | ПОДНИМАЮЩАЯ ТОЧКА |

| 2024 | DD | 2024T31 | ДВА ПОДЪЕМНЫХ ДИФИКАЦИИ |

| 7050 | E (или KE на NAS ) | 7050T73 | ПОДЪЕМНОЕ КОЛЬЦО |

Самопробивные заклепки (SPR) - это процесс соединения двух или более материалов с использованием специальной заклепки., глухие и полутрубчатые заклепки, саморезные заклепки не требуют просверливания или пробивки отверстия.

SPR штампуются методом холодной ковки до полутрубчатой формы и содержат частичное отверстие на противоположном конце головки. Концевая геометрия заклепки имеет скошенный выступ, который помогает заклепке протыкать соединяемые материалы. Гидравлический или электрический сервопривод заклепочника вдавливает заклепку в материал, а пресс-форма для высадки обеспечивает полость для вытекания смещенного нижнего листового материала. Процесс SPR описан здесь Процесс SPR.

Самопробивающаяся заклепка полностью протыкает материал (материалы) верхнего листа, но только частично протыкает нижний лист. Поскольку конец заклепки не пробивает нижний лист, он обеспечивает водо- или газонепроницаемое соединение. Под воздействием штампа для высадки хвостовой конец заклепки расширяется и сцепляется с нижним листом, образуя низкопрофильную пуговицу.

Заклепки должны быть тверже, чем соединяемые материалы. они подвергаются термообработке до различных уровней твердости в зависимости от пластичности и твердости материала. Заклепки бывают разных диаметров и длин в зависимости от соединяемых материалов; стили головок бывают либо утопленными, либо скругленными.

В зависимости от конфигурации устройства для заклепки, т. Е. Гидравлического, сервопривода, хода, зазора между носиком, системы подачи и т. Д., Время цикла может составлять всего одну секунду. Заклепки обычно подаются на носик устройства для заклепок с ленты и поставляются в форме кассеты или катушки для непрерывного производства.

Системы клепки могут быть ручными или автоматизированными в зависимости от требований приложения; все системы очень гибкие с точки зрения дизайна продукта и простоты интеграции в производственный процесс.

SPR объединяет ряд разнородных материалов, таких как сталь, алюминий, пластмассы, композиты, а также материалы с предварительно нанесенным покрытием или предварительно окрашенные материалы. Преимущества включают низкое энергопотребление, отсутствие тепла, дыма, искр или отходов и высокую воспроизводимость качества.

Установка заклепок на резервуар M3 корпус

Установка заклепок на резервуар M3 корпус Заклепки бывают как дюймовой, так и метрической серии:

Основные официальные стандарты относятся в большей степени к техническим параметры, такие как предел прочности на разрыв и чистовая обработка поверхности, чем физическая длина и диаметр. Это:

| Аббревиатура | Орган выдачи |

|---|---|

| AIA / NASM | Ассоциация аэрокосмической промышленности (AIA) Имперский стандарт, NASM является аббревиатурой от национальных аэрокосмических стандартов, MIL-STD. |

| AN / MS | Военный стандарт США, используемый армией, флотом или военно-воздушными силами США, является имперским. |

| ASME / ANSI | Американское общество инженеров-механиков (ASME) 18-значный PIN-код Имперская система одобрена ANSI и принята Министерством обороны США. |

| BS / BSI | Британский институт стандартов. предоставляет четырехзначные номера BS для имперских стандартов, а также предоставляет аналогичные номера BS для официальных переводов на английский язык для внутреннего рынка Европейского Союза (см. ниже: DIN или SI) |

| SAE | Общество автомобильных инженеров - всемирная организация, которая предоставляет (в основном имперские) спецификации для проектирования и испытаний компонентов, используемых в автомобильной промышленности. |

| JIS | Японский промышленный стандарт (JIS) - это метрическая система, в основном основанная на DIN с некоторыми незначительными изменениями для удовлетворения потребностей японского рынка, обычно используемая в японском электронном оборудовании. |

| DIN | Deutsches Institut für Normung - немецкий национальный метрический стандарт, используемый в большинстве европейских стран, поскольку он очень похож на новые спецификации Международной организации по стандартизации (ISO). Крепежные детали DIN используют идентификатор стиля DIN, а также материал и отделку или покрытие (если таковое имеется). |

| ISO | Международная организация по стандартизации (ISO) - всемирный метрический стандарт. Уточненные стандарты ISO для (метрических) крепежных изделий быстро завоевывают международное признание, а не аналогичному стандарту DIN, на котором изначально был основан SI. |

Диаметр заклепок обычно измеряется с шагом ⁄ 32 дюйма, а их длина - с шагом ⁄ 16 дюймов, выраженных в виде "штриховых цифр". "в конце идентификационного номера заклепки. Обозначение «тире 3 тире 4» (XXXXXX-3-4) указывает на диаметр ⁄ 32 дюйма и ⁄ 16 дюймов (или ⁄ 4 <87 дюймов) длина. Некоторые длины заклепок также доступны в половинном размере и имеют штриховое число, такое как –3,5 (⁄ 32 дюйма), чтобы указать, что они половинного размера. Буквы и цифры в идентификационном номере заклепки, которые предшествуют номерам тире, указывают на спецификацию, в соответствии с которой была изготовлена заклепка, и тип головки. На многих заклепках на головке заклепки может быть выбита размер 32. Другие элементы на головке заклепки, такие как небольшие выпуклые или вдавленные ямочки или небольшие выступы, указывают на сплав заклепки.

Чтобы заклепка превратилась в надежную застежку, ее следует вставить в отверстие, в идеале на 4–6 тысячных дюйма большего диаметра. Это позволяет легко и полностью вставить заклепку, а затем установка позволяет заклепке расширяться, плотно заполняя зазор и увеличивая прочность.

Диаметр и длина заклепок измеряются в миллиметрах. Удобно, что диаметр заклепки относится к сверлу, необходимому для просверливания отверстия под заклепку, а не к фактическому диаметру заклепки, который немного меньше. Это облегчает использование простого калибра сверла для проверки совместимости заклепки и сверла. Обычно используются диаметры от 2 до 20 мм и длины от 5 до 50 мм. Тип дизайна, материал и любая отделка обычно выражаются простым языком (часто английским).

Клепанная буферная балка на паровозе

Клепанная буферная балка на паровозе  Клепаный ферменный мост через Оранжевую реку

Клепаный ферменный мост через Оранжевую реку  Деталь 1941 г. заклепанный корпус корабля, с четко видимыми заклепками

Деталь 1941 г. заклепанный корпус корабля, с четко видимыми заклепками  Метод удара для сплошных заклепок и полутрубчатых заклепок

Метод удара для сплошных заклепок и полутрубчатых заклепок До того, как были разработаны методы сварки и болтовых соединений, здания с металлическими каркасами и конструкции, такие как Эйфелева башня, Шуховская башня и мост Харбор-Бридж в Сиднее, как правило, скреплялись клепками, как и автомобиль. шасси. Клепка по-прежнему широко используется в приложениях, где критичны легкий вес и высокая прочность, например, в самолетах. Многие сплавы листового металла предпочтительно не сваривать, поскольку может произойти деформация и изменение свойств материала.

Большое количество стран использовали заклепки при строительстве бронированных танков во время Второй мировой войны, в том числе M3 Lee (General Grant), произведенный в Соединенных Штатах. Тем не менее, многие страны вскоре узнали, что заклепки являются большим недостатком конструкции танка, поскольку, если в танк попадет большой снаряд, заклепки будут вывихнуты, и они будут летать внутри танка и травмировать или убивать экипаж, даже если снаряд не пробил броню. Некоторые страны, такие как Италия, Япония и Великобритания, использовали заклепки в некоторых или всех конструкциях своих танков на протяжении всей войны по разным причинам, таким как отсутствие сварочного оборудования или неспособность эффективно сваривать очень толстые пластины брони.

Глухие заклепки используются почти повсеместно при изготовлении фанеры дорожных ящиков.

Обычное, но более экзотическое использование заклепок - укрепление джинсов и создание отличительного звука шипение тарелки.

напряжение и сдвиг в заклепке анализируются как болтовое соединение. Однако объединять заклепки с болтами и винтами в одном соединении нецелесообразно. Заклепки заполняют отверстие, в котором они установлены, для обеспечения очень плотной посадки (часто называемой посадкой с натягом). Трудно или невозможно получить такую плотную посадку с другими застежками. В результате заклепки в одном соединении с ослабленными застежками несут большую нагрузку - они становятся более жесткими. Затем заклепка может выйти из строя, прежде чем она сможет перераспределить нагрузку на другие незакрепленные крепежные детали, такие как болты и винты. Это часто вызывает катастрофический отказ соединения при расстегивании застежек. В общем, соединение, состоящее из одинаковых крепежей, является наиболее эффективным, поскольку все крепежи достигают своей нагрузки одновременно.

Есть несколько методов установки цельных заклепок.

Достаточно маленькие и достаточно мягкие заклепки часто подвергаются раскряжевке. В этом процессе установщик прикладывает заклепочный пистолет к заводской головке и прижимает противооткатный стержень к хвостовику или твердой рабочей поверхности. Противооткатный стержень представляет собой прочный металлический блок особой формы. Пистолет для заклепок обеспечивает серию мощных импульсных сил, которые опрокидывают и заклепывают хвостик заклепки между работой и инерцией раскаточного стержня. Большие или твердые заклепки легче установить, просто сжав их. В этом процессе инструмент, контактирующий с каждым концом заклепки, зажимается, чтобы деформировать заклепку.

Заклепки также можно вывернуть вручную с помощью молотка с шариковым упором. Головка помещается в специальное отверстие, предназначенное для ее размещения, известное как набор заклепок. Молоток прикладывают к задней части заклепки, прокатывая край так, чтобы он прилегал к материалу.

Молоток также используется для «прокрутки» установленной заклепки в качестве неразрушающего испытания на герметичность и недостатки. Инспектор вводит головку (обычно завод голова) заклепок с молотком, касаясь заклепками и опорной плита слегка с другой стороной, и судьями качества внятно возвращенным звука и ощущением звука путешествия через металл к пальцы оператора. Заклепка, плотно вставленная в отверстие, дает чистое и чистое кольцо, а незакрепленная заклепка производит узнаваемый другой звук.

Вытяжная заклепка имеет прочностные свойства, которые можно измерить с точки зрения прочности на сдвиг и растяжение. Иногда заклепки также проходят испытания на производительность по другим важным характеристикам, таким как усилие выталкивания, разрывная нагрузка и сопротивление солевому туману. Стандартизованный разрушающий тест в соответствии со стандартами на дюймовые крепежные детали широко принят

Испытание на сдвиг включает установку заклепки на две пластины с заданной твердостью и толщиной и измерение силы, необходимой для срезания пластин. Испытание на растяжение в основном такое же, за исключением того, что измеряется прочность на отрыв. Согласно стандарту IFI-135 все производимые глухие заклепки должны соответствовать этому стандарту. Эти испытания определяют прочность заклепки, а не прочность сборки. Чтобы определить прочность сборки, пользователь должен обратиться к руководству по проектированию или руководству по оборудованию.

| Wikimedia Commons имеет СМИ, связанные с Rivets. |