Датчики уровня обнаруживают уровень жидкостей и других текучих сред и псевдоожиженных твердых веществ, включая суспензии, гранулированные материалы и порошки, которые имеют верхний свободная Поверхность. Вещества, текут, становятся по существу горизонтальными в своих контейнерах (или других физических границах) из-за силы тяжести, тогда как большинство сыпучих материалов накапливаются под углом естественного откоса к пику. Измеряемое вещество может находиться внутри контейнера или естественную форму (например, река или озеро). Измерение уровня может быть непрерывным или точечным. Датчики постоянного измеряют уровень в заданном диапазоне и определяют точное количество вещества в определенном, тогда как датчики точечного уровня только показывают, находится ли вещество выше или ниже точки измерения. Обычно последние проявляют чрезмерно высокие или низкие уровни.

Существуют физические и прикладные числа, которые влияют на выбор оптимального метода контроля уровня для промышленных и коммерческих процессов. Критерии выбора физических средств: фаза (, твердая или суспензия), температура, давление или вакуум, химия., диэлектрическая проницаемость среды, плотность (удельный вес) среды, перемешивание (действие), акустическое или электрическое шум, вибрация, механический удар, размер и форма резервуара или бункера. Также важны ограничения приложения: цена, точность, внешний вид, скорость отклика, простота калибровки или программирования, физический размер и установка прибора, мониторинг или управление непрерывным или дискретным (точка) уровня. Используемые датчики уровня являются одними из очень важных датчиков. Как и другие типы датчиков, датчики уровня доступны или могут быть спроектированы с использованием различных методов измерения. Выбор подходящего типа датчика, соответствующего требованиям приложения, очень важен.

Для определения точечного уровня твердых частиц различные датчики. К ним относятся вибрационные, вращающиеся лопасти, механические (диафрагмы ), микроволновые (радарные ), емкостные, оптические, импульсно-ультразвуковые и ультразвуковые датчики уровня.

Принцип точечного датчика вибрации

Принцип точечного датчика вибрации Они определяют уровни очень мелких порошков (насыпная плотность: 0,02 г / см - 0,2 г / см), мелких порошков (насыпная плотность: 0, 2 г / см). см - 0,5 г / см) и гранулированные твердые вещества (насыпная плотность: 0,5 г / см или больше). При правильном выборе частоты вибрации и настройках чувствительности они также определяют уровень псевдоожиженных порошков и электростатических материалов.

Вибрационные датчики уровня с одним зондом идеально подходят для измерения уровня сыпучих материалов. С помощью удобного порошкового устройства можно использовать только один чувствительный элемент, исключающий возможность перемычки между двумя элементами системы. Вибрация зонда способствует устранению отложений материала на элементе зонда. На вибрационные датчики уровня не пыль, накопление статического заряда диэлектрическими порошками или изменение проводимости, температуры, давления, окружающей или содержания влаги. Другой альтернативой являются датчики вибрации типа камертона. Они, как правило, менее дорогие, но склонны к скоплению материалов между зубьями.

Датчики уровня с вращающейся лопастью - это очень старая и устоявшаяся технология для индикации уровня твердых частиц. В технике используется низкоскоростной мотор-редуктор, который вращает лопастное колесо. Когда лопасть застревает из-за твердых материалов, двигатель вращается на валу за счет собственного момента, пока фланец, установленный на двигателе, не соприкоснется с механическим переключателем. Лопатка может быть изготовлена из различных материалов, но нельзя изготовить накопления липкого материала на лопасти. Скопление может произойти, если обрабатываемый материал станет липким из-за высокого уровня окружающей среды в бункере. Для материалов с очень низким весом на единицу объема таких как перлит, бентонит или летучая зола, используются специальные конструкции лопастей и двигатели с низким крутящим моментом. Необходимо предотвратить попадание мелких частиц или пыли в подшипники вала и двигатель за счет правильного размещения в подшипниках.

Датчик уровня проводимости RF использует стержневой зонд и источник RF для измерения изменения полной проводимости. Пробник проходит через экранированный коаксиальный кабель, чтобы исключить влияние влияния кабеля относительно земли. При изменении уровня вокруг зонда наблюдается соответствующее изменение диэлектрика. Это изменяет пропускную способность этого несовершенного конденсатора, и это изменение измеряется для обнаружения изменения уровня.

Типичные системы для определения предельного уровня жидкостей, включая механические поплавки, датчики давления, электропроводящие датчики или электростатические (емкостные или индуктивные) датчики - и путем измерения времени прохождения сигнала до поверхности жидкости с помощью электромагнитных (например, магнитострикционных), ультразвуковых, радарных или оптических датчиков.

Принцип, лежащий в основе магнитных, механических, кабельных и других датчиков уровня поплавка, часто включает размыкание или замыкание механического переключателя либо посредством прямого контакта с переключателем, либо посредством магнитного срабатывания тростник. В других случаях, таких как магнитострикционные датчики, возможен непрерывный мониторинг с использованием принципа поплавка.

В датчиках поплавка с магнитным приводом переключение происходит, когда постоянный магнит находится внутри поплавка, поднимается или опускается до уровня срабатывания. В случае поплавка с механическим приводом переключение происходит в результате движения поплавка против миниатюрного (микровыключателя). Как для магнитных, так и для механических датчиков уровня поплавка химическая совместимость, температура, удельный вес (плотность), плавучесть и вязкость влияние на выбор штанги и поплавка. Например, более крупные поплавки можно использовать жидкости с удельным весом всего 0,5, при этом сохраняя плавучесть. На выбор материала поплавка влияют также вызванные температурой изменения удельного веса и вязкости - изменения, которые напрямую влияют на плавучесть.

Датчики поплавкового типа могут быть сконструированы таким образом, что защищает сам поплавок от турбулентности и волнения движения. Поплавковые датчики хорошо работают с широким спектром жидкостей, включая коррозионные. Однако при использовании этих растворителей необходимо убедиться, что эти жидкости химически необходимы с материалами, из которых изготовлен датчик. Датчики поплавкового типа не следует использовать жидкости с высокой вязкостью (густыми), осадком или жидкостями, которые прилипают к штоку или поплавкам, или с материалами, содержащими загрязняющие вещества, такие как металлическая стружка; другие сенсорные технологии лучше подходят для этих приложений.

Специальное применение поплавковых датчиков - определение уровня раздела фаз в системах разделения нефти и воды. Можно использовать два поплавка, размер каждого поплавка другой должен соответствовать удельному весу масла с одной стороны и воды с. Еще одно специальное применение поплавкового выключателя стержневого типа - установка датчиков температуры или давления для создания многопараметрического датчика. Магнитные выключатели популярны простоте, надежности и низкой стоимости.

Разновидностью магнитного считывания является датчик «эффекта Холла », который использует магнитное считывание показаний механического датчика. В типичном применении чувствительный к магнетизму «датчик на эффекте Холла» прикрепляют к механическому датчику резервуара, который намагниченную индикаторную стрелку, чтобы определить положение датчика положения стрелки. Магнитный датчик преобразует стрелки индикатора в электрический сигнал, используемый другую (обычно дистанционную) индикацию или сигнализацию.

Пневматические датчики уровня используются там, где существуют опасные условия, где нет электрическая мощность или ее использование ограничены, или в приложениях, связанных с тяжелым илом или жидким навозом. Временная система регулирования расхода воздуха в автомобиле, газовая стрелка, газ, воздух, газ, газ, газ, воздух, газ, газ, воздух, газ, газ, воздухозаборник, датчик. Эти датчики подходят для использования с высоковязкими жидкостями, такими как консистентные смазки, а также с жидкостями на водной основе и агрессивными жидкостями. Дополнительным преимуществом этого метода является недорогой метод контроля точечного уровня. Разновидностью этой техники является «барботер», который сжимает воздух в трубку до дна резервуара до тех пор, пока давление не прекратится, когда давление воздуха станет достаточно высоким, чтобы вытеснить пузырьки воздуха из нижней части трубки, преодолевая давление. там. Измерение стабилизированного давления воздуха показывает давление на дне резервуара и, массу, массу жидкости над ним.

Проводящие датчики уровня идеально подходят для определения предельного уровня широкого диапазона проводящих жидкостей, таких как вода, особенно хорошо подходит для сильных коррозионных жидкостей, таких как каустическая сода, соляная кислота, азотная кислота, хлорид железа и подобных жидкостей. Для коррозионных проводящих жидкостей электроды датчика должны быть изготовлены из титана, хастеллоя B или C или нержавеющей стали 316 и изолированы прокладками, сепараторами или держателями из керамики, полиэтилена и материалов на основе тефлона. В зависимости от конструкции с одним держателем использовать несколько электродов разной длины. При выборе датчиков температуры становятся более агрессивными при повышении давления.

В проводящем датчикех уровня используется низковольтный источник питания с ограничением по току, подключенный к электродам. Источник питания адаптирован к проводимости жидкости, а версии с более высоким напряжением предназначены для работы в менее проводящих (с более высоким сопротивлением) средах. Источник питания включает в себя какой-либо аспект управления, такой как управление по высокому-низкому или чередующемуся насосу. Проводящая жидкость, контактирующая как с самым коротким зондом (общий), так и с более коротким зондом (возврат), замыкает проводящую цепь. Датчики проводимости безопасны, поскольку они используют низкие напряжения и токи. Используемые токи и напряжение изначально малы, по соображениям личной безопасности, этот метод также можно сделать «искробезопасным » в соответствии с требованиями стандарта для опасных мест. Дополнительным преимуществом проводящих зондов является то, что они являются твердотельными устройствами, и их очень просто установить и использовать. Для некоторых жидкостей и приложений обслуживание может быть проблемой. Зонд должен оставаться токопроводящим. Если налет изолирует зонд от среды, он перестанет работать должным образом. Для осмотра датчика потребуется омметр, подключенный к подозрительному датчику и заземлению.

Обычно в большинстве колодцев для воды и сточных вод сам колодец с лестницами, насосами и другими металлическими установками обеспечивает возврат грунта. Однако в резервуарах для химикатов и других незаземленных колодцев установщик должен обеспечить заземление, обычно заземляющий стержень.

В методе обнаружения изменения частоты состояния, управляемым микропроцессором, используется сигнал низкой амплитуды, генерируемый на несколькихх окружной длины. Каждый датчик имеет частоту, отдельную от всех других датчиков в матрице, независимо от состояния при контакте с водой. Изменение состояния системы на каждом датчике отслеживается микропроцессором, который может выполнять несколько функций контроля уровня воды.

Сильной стороной зависимого от частотного состояния монитора долговременная стабильность датчиков. Сила сигнала недостаточна для того, чтобы вызвать засорение, разрушение или износ датчиков из-за электролиза в загрязненной воде. Требования к очистке датчика минимальны или вообще отсутствуют. Использование нескольких чувствительных стержней разной высоты позволяет пользователю интуитивно настраивать переключатели управления на разной высоте воды.

Микропроцессор в мониторе частоты в зависимости от состояния может приводить в действие клапаны и / или большие насосы с очень низким энергопотреблением. В небольшой корпус может быть встроено несколько элементов управления переключателями, при этом микропроцессор обеспечивает сложную функциональность для конкретного приложения. Низкое энергопотребление элементов управления сохранением в больших и малых полевых условиях. Эта универсальная технология используется в приложениях с широким диапазоном качества жидкости.

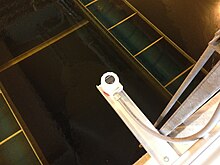

Ультразвуковой датчик уровня, использование на водоочистных сооружениях

Ультразвуковой датчик уровня, использование на водоочистных сооружениях Ультразвуковые датчики уровня используются для бесконтактного уровня уровня определение высоковязких жидкостей, а также сыпучих материалов. Они широко используются в системах водоподготовки для управления насосами и измерения расхода в открытом канале. Датчики излучают акустические волны высокой частоты (от 20 кГц до 200 кГц), которые отражаются обратно и обнаруживаются излучающим преобразователем.

На ультразвуковые датчики уровня также влияют изменение скорости звука из-за окружающей, температуры и давления. К измерению уровня можно применить поправочные коэффициенты для повышения точности измерения.

Турбулентность, пена, пар, химический туман (пары) и изменения обрабатываемого материала также воздействие на реакцию ультразвукового датчика. Турбулентность и пена препятствуют правильному отражению звуковой волны на датчик; пар и химические туманы и пары искажают или поглощают звуковую волну; и изменение в объемной энергии в звуковой волне, которая отражается обратно к датчику. Для предотвращения ошибок, вызванных этими факторами, используются успокоительные колодцы и волноводы.

Правильная установка преобразователя необходима для наилучшего отклика на отраженный звук. Кроме того, бункер или резервуар должны быть относительно свободны от препятствий, как сварные детали, кронштейны или лестницы, чтобы свести к минимуму ложные возвраты и результирующий ошибочный отклик, хотя большинство современных систем имеют достаточно «интеллектуальную» обработку эхо-сигналов, чтобы вносить технические изменения. не требуется, за исключением случаев, когда вторжение блокирует «прямую видимости» датчика до цели. Ультразвуковой преобразователь используется как для передачи, так и для приема акустической энергии, он подвергается механической вибрации, известной как «звон». Перед обработкой отраженного сигнала эта вибрация должна ослабиться (прекратиться). Конечный результат - это расстояние от поверхности датчика, которое слепо и не может обнаружить объект. Она известна как «зона гашения», обычно от 150 мм до 1 м, в зависимости от диапазона датчика.

Требование к электронной схеме обработки сигналов может быть использовано для превращения ультразвукового датчика в интеллектуальное устройство. Ультразвуковые датчики могут быть разработаны для контроля предельного уровня, непрерывного мониторинга или того и другого. Благодаря наличию микропроцессора и относительно низкому энергопотреблению, существует также возможность последовательной связи от других вычислительных устройств, что делает этот метод хорошим методом настройки калибровки и фильтрации сигнала датчика, удаленного беспроводного мониторинга или связи в сети предприятия. Ультразвуковой датчик пользуется большой популярностью благодаря сочетанию низкой цены и высокой функциональности.

Емкостные датчики уровня превосходно обнаруживают присутствие широкого спектра твердых, водных и органических жидкостей и суспензий. Этот метод часто называют RF для радиочастотных сигналов, подаваемых на емкостную цепь. Датчики могут быть сконструированы так, чтобы определять материал с диэлектрической проницаемостью от 1,1 (кокс и летучая зола) до 88 (вода) или более. Также могут быть обнаружены шламы и шламы, такие как обезвоженный кек и суспензия сточных вод (диэлектрическая проницаемость около 50), а также жидкие химические вещества, такие как негашеная известь (диэлектрическая постоянная около 90). Емкостные датчики уровня с двойным зондом могут также использоваться для определения границы раздела двух несмешивающихся жидкостей с существенно разными диэлектрическими постоянными, обеспечивая твердотельную альтернативу вышеупомянутому магнитному поплавковому выключателю для приложения «граница раздела нефть-вода».

Поскольку емкостные датчики уровня являются электронными устройствами, фазовая модуляция и использование более высоких частот делают датчик подходящим для приложений, в которых диэлектрическая проницаемость аналогична. Датчик не содержит движущихся частей, прочен, прост в использовании и легко чистится и может быть разработан для работы при высоких температурах и давлении. Существует опасность накопления и разряда статического заряда высокого напряжения, который возникает в результате трения и движения материалов с низкой диэлектрической проницаемостью, но эту опасность можно устранить с помощью надлежащей конструкции и заземления.

Соответствующий выбор материалов зонда уменьшает или устраняет проблемы, вызванные истиранием и коррозией. Определение предельного уровня клея и высоковязких материалов, таких как масло и смазка, может привести к накоплению материала на датчике; однако это можно минимизировать, используя самонастраивающийся датчик. Для жидкостей, склонных к пенообразованию и приложений, склонных к разбрызгиванию или турбулентности, емкостные датчики уровня могут быть спроектированы с брызговиками или успокоительными колодцами, среди других устройств.

Существенным ограничением для емкостных датчиков являются высокие бункеры, используемые для хранения сыпучих материалов. Требование к проводящему датчику, который простирается до нижней границы диапазона измерения, является проблематичным. Зонды с длинным проводящим кабелем (длиной от 20 до 50 метров), подвешенные в бункере или бункере, подвергаются огромному механическому напряжению из-за веса сыпучего порошка в бункере и трения, прикладываемого к кабелю. Такая установка часто приводит к обрыву кабеля.

Оптические датчики используются дляопределения предельного уровня отложений, жидкостей с взвешенными твердыми частицами и границ раздела жидкость-жидкость. Эти датчики определяют уменьшение или изменение передачи инфракрасного света, излучаемого диодом (LED). При правильном выборе этих установочных материалов и мест, датчики "Город" с водными, органическими и агрессивными жидкостями.

Обычным применением экономичных инфракрасных оптических датчиков уровня интерфейса обнаружение границы раздела ил / вода в отстойниках. Используя импульсной модуляции и мощный инфракрасный диод, можно устранить помехи от окружающего света, задействовать светодиод с более высокими методами усиления и уменьшить влияние на датчик.

Альтернативный подход к непрерывному оптическому измерению уровня включает использование лазера. Лазерный свет более концентрированный и поэтому лучше проникает в пыльную или парную среду. Лазерный свет будет отражаться от твердых и жидких поверхностей. Время измерения можно измерить с помощью схемы точного времени, чтобы определить диапазон или расстояние от поверхности до датчика. Лазеры по-прежнему ограничены в промышленных приложениях из-за стоимости и необходимости обслуживания. Оптику необходимо часто чистить для поддержания работоспособности.

Микроволновые датчики идеально подходят для использования во влажных, парообразных и пыльных средах, а также в приложениях, в которых температура и давление меняются. Микроволны (также называемые РАДАРАМИ) проникают сквозь температурные и паровые слои, что может вызвать проблемы для других методов, таких как ультразвук. Микроволны создают их электромагнитную энергию и поэтому не требуют молекул воздуха для передачи энергии, что делает их полезными в вакууме. Микроволны, как электромагнитная энергия, отражаются объектами с высокими проводящими свойствами, такими как металл и проводящая вода. С другой стороны, они поглощаются в различной степени «низко диэлектрическими» или изолирующими, такими как пластмассы, стекло, бумага, многие порошки, продукты питания и другие твердые вещества.

Микроволновые датчики изготавливаются с применением самых разных технологий. Применяются основные два метода обработки сигналов, каждый из которых предлагает свои преимущества: импульсная рефлектометрия или рефлектометрия во временной области (TDR), которая представляет собой измерение времени полета, деленного на скорость света, аналогично ультразвуковым датчиком уровня, и доплеровские системы, использующие методы FMCW.. Как и ультразвуковые датчики уровня, микроволновые датчики выполняются на различных частотах, от 1 ГГц до 60 ГГц. Как правило, чем выше частота, тем точнее и дороже. Микроволновка выполняется в бесконтактной или управляемой технике. Первый осуществляется путем мониторинга микроволнового сигнала, который передается через свободное пространство (включая вакуум) и отражается обратно, или может быть реализован метод «радара на проводе», обычно известный как волноводный радар или управляемый микроволновый радар. В последнем методе обычно улучшаются порошки и средах с низкой диэлектрической проницаемостью, которые не являются хорошими отражателями электромагнитной энергии, передаваемыми через пустоту (как в бесконтактных микроволновых датчиках). Но при использовании управляемой техники существуют те же механические ограничения, которые включают проблемы для упомянутых ранее емкостных (ВЧ) методов из-за наличия зонда в сосуде.

Бесконтактные микроволновые радарные датчики способны видеть сквозь «прозрачные для микроволн» стеклянные / пластиковые окна с низкой проводимостью или стенками сосудов, через которые может проходить микроволновый луч, и измерять «микроволновое излучение». светоотражающая (проводящая) внутри (так же, как использовать пластиковую посуду в печи). Они также в подвержены воздействию высокой температуры, давления, вакуума или вибрации. Эти датчики не требуют физического контакта с технологическим оборудованием, передатчик / приемник можно установить на безопасном расстоянии над технологическим механизмом, с удлинением антенны на несколько метров для снижения температуры, но все же реагировать на изменения уровня или расстояния, например они. идеально подходят для измерения жидких металлических изделий при температуре выше 1200 ° C. Микроволновые передатчики также обладают тем же ключевыми преимуществами, что и ультразвук: наличие микропроцессора для обработки сигнала, возможности мониторинга, управления, связи, настройки и диагностики, а также независимости от изменения плотности, вязкости и электрических свойств. Кроме того, они решают некоторые прикладные ограничения использования ультразвука: работа в условиях высокого давления и вакуума, высоких температур, пыли, температуры и паровых слоев. Волноводные радары могут очень успешно выполнять в узких замкнутых пространствах, проводящий элемент обеспечивает правильную передачу измеряемой жидкости и от нее. Такие приложения, как внутренние успокоительные трубы или внешние узлы или клетки, вызывают отличную альтернативу поплавковым или вытесняющим устройствам, поскольку они удаляют любые движущиеся части или не зависят от изменений плотности или накопления. Они также отлично подходят для продуктов с очень низким коэффициентом отражения микроволн, таких как сжиженные газы (СПГ, СНГ, аммиак), которые хранятся при низких температурах / высоких давлениях, хотя необходимо соблюдать осторожность при уплотнении и допуске для использования в опасных характеристиках. Для сыпучих материалов и порошков GWR предлагает отличный альтернативу радарным или ультразвуковым датчиком, но необходимо соблюдать меры предосторожности в отношении износа кабеля и нагрузки на крышу из-за движения продукта.

Одним из основных недостатков микроволновых или радиолокационных технологий для контроля уровня является относительно высокая цена таких датчиков и сложность их установки. Тем не менее, цена за последние несколько лет значительно снизилась, чтобы соответствовать требованиям на ультразвуковые приборы с большим радиусом действия.

Магнитострикционные датчики уровня похожи на датчики поплавкового типа в том, что постоянный магнит, расположенный внутри поплавка, перемещается вверх и вниз по штоку, в которой магнитострикционная проволока запаяна. Идеально подходящие для высокоточного непрерывного измерения уровня самых разных жидкостей в контейнерах для хранения и транспортировки, эти датчики требуют правильного выбора поплавка в зависимости от удельного веса жидкости. При выборе материалов поплавка и для магнитострикционных датчиков уровня применяются те же правила, что и для магнитных и механических датчиков уровня поплавка.

Магнитострикционные устройства уровня и положения заряжают магнитострикционный проводной электрический током, когда поле пересекает магнитное поле поплавка, возникает механическое скручивание или импульс, распространяется обратно по проводу со скоростью звука, как ультразвук. или радар расстояние измеряется временем пролета от импульса до регистрации импульса возврата. время расстояния расстояния до датчика, обнаруживающего обратный импульс.

Из-за точности, достигаемой с помощью магнитострикционной техники, он популярен в приложениях "коммерческого учета". Это может быть разрешено органом мер и весов для коммерческих сделок. Также часто на магнитных прицелах. В этом варианте магнит установлен в поплавке, который перемещается внутри измерительного стекла или трубки. Магнит воздействует на датчик, установленный на датчике снаружи. Бойлеры и другие устройства с высокими температурами или используют преимущество этого качества работы

Датчики уровня с резистивной цепью похожи на датчики уровня с магнитным поплавком в том, что постоянный магнит, запечатанный внутри поплавка, движется вверх и вниз по штоку, в котором запечатаны близко расположенные переключатели и резисторы. Когда переключатели замкнуты, сопротивление суммируется и преобразуется в сигналы тока или напряжения, которые изменяют уровень жидкости.

Выбор материалов поплавка штока и зависит от жидкости с точки зрения химической совместимости, а также от удельного веса и других факторов, влияющих на плавучесть. Эти датчики хорошо подходят для измерения уровня жидкостей в судостроении, химической, пищевой, перерабатывающей и других областей. При правильном выборе двух поплавков резистивные цепные датчики уровня также контакты для контроля наличия границы между двумя несмешиваемыми жидкостями, удельный вес которых соответствует 0,6, но отличается всего на 0,1 единицы.

Магниторезистивный датчик уровня

Магниторезистивный датчик уровня Магнитосопротивление поплавковые датчики уровня аналогичны поплавковым датчиком уровня, однако пара постоянных магнитов герметизирована внутри шарнира поплавкового рычага. Когда поплавок движется вверх, движение и местоположение передаются как угловое положение магнитного поля. Эта система обнаружения имеет точность до 0,02 ° движения. Расположение полевого компаса обеспечивает физическое расположение поплавка. Выбор поплавка и штока зависит от жидкости с точки зрения химической совместимости, а также от удельного веса и других факторов, влияющих на плавучесть поплавка. Электронная система контроля не контактирует с жидкостью и считается искробезопасной : или взрывозащищенной. Эти датчики хорошо подходят для измерения уровня жидкостей на море, в транспортных средствах, авиации, химической промышленности, фармацевтике, пищевой промышленности, переработке отходов и других приложенийх.

Благодаря наличию микропроцессора и низкому энергопотреблению, также имеется возможность последовательной связи от других вычислительных устройств, что делает этот метод хорошим методом калибровки и фильтрации сигнала датчика.

Датчики уровня гидростатического - это погружные или устанавливаемые снаружи датчики давления, подходящие для измерения уровня агрессивных жидкостей в глубоких резервуарах или воды в резервуарах. Обычно уровень жидкости определяется давлением на емкости для жидкости (резервуара или резервуара); давление внизу, скорректированное с учетом плотности / удельного веса жидкости, указывает глубину жидкости. Для использования этих датчиков химически совместимых материалов важно для надлежащей работы. В продаже имеются датчики от 10 мбар до 1000 бар.

Эти датчики определяют возрастающее давление с глубиной, а удельный вес жидкостей различен, датчик необходимо правильно откалибровать для каждого применения. Кроме того, большие колебания температуры обеспечивают изменение удельного веса. Эти датчики могут быть спроектированы таким образом, чтобы предохранить мембрану от загрязнений или отложений, что обеспечивает надлежащую работу и точные измерения уровня гидростатического давления.

Для использования в открытом воздухе, где датчик может быть установлен на дно резервуара или его трубы, можно использовать специальную версию датчика уровня гидростатического давления, датчик уровня. подвешивается на тросе в резервуар до нижней точки, необходимо измерить. Датчик должен быть специально разработан, чтобы изолировать электронику от жидкой среды. В резервуарах с небольшим давлением напора (100 INWC) очень важно вентилировать заднюю часть датчика до атмосферного давления. В противном случае нормальные изменения барометрического давления внесут большую ошибку в выходной сигнал датчика. Кроме того, для датчиков требуется компенсация изменений температуры жидкости.

В системе барботажа воздуха используется трубка с отверстием ниже поверхности жидкости. Через трубку проходит фиксированный поток воздуха. Давление в трубке пропорционально глубине (и плотности) жидкости на выходе из трубки.

Системы барботирования воздуха не содержат движущихся частей, что делает их пригодными для измерения уровня сточных вод и т. Д. осадок сточных вод, ночная почва или вода с большим количеством взвешенных веществ. Единственная часть датчика, которая контактирует с жидкостью, - это пузырьковая трубка, которая химически совместима с материалом, уровень которого измерить. Диагностическая точка измерения не имеет электрических компонентов. Управляющая часть системы может быть расположена в безопасном удалении, при этом пневматический трубопровод изолирует опасную зону от безопасной зоны.

Системы барботирования воздуха являются хорошим выбором для открытых резервуаров при атмосферном давлении и могут быть сконструированы таким образом, чтобы воздух высокого давления проходил через перепускной клапан для удаления твердых частиц, которые могут забить пузырьковую трубку. Техника по своей сути является «самоочищающейся». Его настоятельно рекомендуется использовать для измерения уровня жидкостей, где ультразвуковые, поплавковые или микроволновые методы оказались ненадежными. Во время измерения системе потребуется постоянная подача воздуха. Конец трубки должен быть выше определенной высоты, чтобы избежать засорения трубки шламом.

Ядерный датчик уровня или датчик гамма-излучения измеряет уровень по ослаблению гамма-излучения, проходящего через технологический сосуд. Этот метод используется для регулирования уровня жидкой стали в процессе непрерывной разливки при выплавке стали. Форма с водяным охлаждением оснащена источником излучения, таким как кобальт-60 или цезий-137, с одной стороны и чувствительным детектором, таким как сцинтилляционный счетчик . с другой. По мере того, как уровень жидкой стали в кристаллизаторе увеличивается, датчик обнаруживает меньшее количество гамма-излучения. Этот метод позволяет проводить бесконтактные измерения там, где тепло расплавленного металла делает контактные методы и даже многие бесконтактные методы непрактичными.