LNG Rivers, танкер типа Moss вместимостью 135 000 кубических метров (4 770 000 куб. Футов)

LNG Rivers, танкер типа Moss вместимостью 135 000 кубических метров (4 770 000 куб. Футов) An СПГ-танкер - танкер , предназначенный для перевозки сжиженного природного газа (СПГ). По мере быстрого роста рынка СПГ парк танкеров для перевозки СПГ продолжает стремительно расти.

Диаграмма темпов строительства новых.

Диаграмма темпов строительства новых. Первый танкер СПГ Methane Pioneer (5 034 DWT ) покинул реку Кальказье на побережье залива Луизиана 25 января 1959 года. Перевезя первый в мире морской груз СПГ, он направился в Великобританию, где груз был доставлен. Последующее расширение этой торговли привело к значительному расширению флота, и сегодня гигантские суда СПГ, перевозящие до 266 000 м (9 400 000 куб. Футов), плавают по всему миру.

Успех специально модифицированного стандартного корабля типа C1-M-AV1, переименованного в Methane Pioneer, побудил Газовый совет и Conch International Methane Ltd. построить два специально построенных танкера для перевозки СПГ: Methane Princess. и Метан Прогресс. Суда были оснащены независимыми алюминиевыми грузовыми цистернами Conch и начали торговлю СПГ в Алжире в 1964 году. Эти суда имели вместимость 27 000 кубических метров (950 000 кубических футов).

В конце 1960-х годов появилась возможность экспортировать СПГ с Аляски в Японию, а в 1969 году эта торговля была сделана с TEPCO и Tokyo Gas был инициирован. Два корабля, «Полярная Аляска» и «Арктический Токио», вместимостью 71 500 кубометров каждый, были построены в Швеции. В начале 1970-х годов правительство США поощряло верфи США строить танкеры для перевозки СПГ, и в общей сложности было построено 16 судов для перевозки СПГ. В конце 1970-х - начале 1980-х годов появилась перспектива арктических судов для СПГ, и ряд проектов изучается.

С увеличением грузовместимости примерно до 143 000 кубометров (5 000 000 куб футов) были разработаны новые конструкции резервуаров от Moss Rosenberg до Technigaz Mark III и Газтранспорта № 96.

В последние годы размер и вместимость танкеров для перевозки СПГ значительно увеличились. С 2005 года компания Qatargas первой начала разработку двух новых классов танкеров для перевозки СПГ, получивших названия Q-Flex и Q-Max. Каждое судно имеет грузовместимость от 210 000 до 266 000 кубических метров (7 400 000 и 9 400 000 кубических футов) и оборудовано заводом по повторному сжижению.

Сегодня мы видим интерес к малым бункеровщикам СПГ. Некоторым необходимо оставаться ниже спасательных плотов круизных лайнеров и судов типа Ropax. Примеры: Damen LGC 3000 (http://products.damen.com/en/ranges/liquefied-gas-carrier ) и.

По состоянию на 2005 год было построено 203 судна, из которых 193 находились в эксплуатации. По состоянию на конец 2016 года мировой флот по транспортировке СПГ насчитывал 439 судов. По оценкам, в 2017 году одновременно используется около 170 судов. На конец 2018 года мировой флот составлял около 550 судов.

СПГ в стадии строительства на DSME верфи, Окпо-дон

СПГ в стадии строительства на DSME верфи, Окпо-дон В ноябре В 2018 году южнокорейские судостроители заключили на 3 года крупномасштабные контракты на перевозки СПГ - более 50 заказов - на сумму 9 миллиардов долларов. В 2018 году южнокорейские строители захватили 78% контрактов на строительство судов, связанных с СПГ, из которых 14% достались японским строителям и 8% - китайским строителям. Новые контракты увеличат мировой парк СПГ на 10%. Исторически сложилось так, что из мирового флота около двух третей кораблей было построено южнокорейцами, 22% - японцами, 7% - китайцами, а остальные построены Францией, Испанией и США. Успех Южной Кореи связан с инновациями и ценой; Южнокорейские строители представили первые суда СПГ ледокольного типа, а южнокорейские строители добились успеха в удовлетворении возросшего предпочтения заказчиков судов Q-max по сравнению с судами типа Moss.

В 2018 году первый в Южной Корее балкер, работающий на СПГ ( Green Iris) начнется строительство. На момент написания этой статьи он будет иметь самую большую в мире емкость (50 000 тонн).

Согласно данным Tradewinds, в январе 2017 года было заказано 122 новых здания. Большинство строящихся новых судов имеют размер 120 000–140 000 м (4 200 000–4 900 000 куб. Футов), но были заказы на суда вместимостью до 260 000 м (9 200 000 куб. Футов). По состоянию на 2016 год в глубоководных перевозках СПГ участвовал 451 судно для перевозки СПГ.

В 2017 году Daewoo Shipbuilding Marine Engineering доставил Christophe de Margerie, ледокольный танкер для перевозки СПГ. Дедвейт 80 200 тонн. Ее мощность 172 600 м (6 100 000 куб. Футов) - это потребление Швеции в месяц. Она совершила свой первый коммерческий рейс из Норвегии по Северному морскому пути в Северном Ледовитом океане в Южную Корею. На верфи уже заказано еще четырнадцать.

В случае малых танкеров СПГ (танкеры СПГ ниже 40 000 м (1,400 000 куб. Футов)) оптимальный размер судна определяется проектом, для которого оно предназначено. построено с учетом объема, назначения и характеристик судна.

Список малых строителей танкеров-газовозов: cn

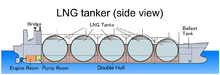

Типичный танкер для перевозки СПГ имеет от четырех до шести резервуаров, расположенных по средней линии судна.. Танки окружены комбинацией балластных цистерн, коффердамов и пустот; по сути, это придает судну двухкорпусную конструкцию.

Внутри каждого танка. обычно имеется три погружных насоса. Есть два основных грузовых насоса, которые используются для операций по разгрузке грузов, и насос гораздо меньшего размера, который называется распылительным насосом. mp используется либо для откачки жидкого СПГ для использования в качестве топлива (через испаритель), либо для охлаждения грузовых танков. Его также можно использовать для «зачистки» последнего груза при выгрузке. Все эти насосы находятся в так называемой насосной башне, которая свисает с верхней части резервуара и проходит по всей глубине резервуара. Насосная башня также содержит систему измерения резервуара и линию наполнения резервуара, все из которых расположены рядом с дном резервуара.

В сосудах мембранного типа также есть пустая труба с подпружиненным нижним клапаном, который можно открыть под действием веса или давления. Это аварийная насосная башня. В случае выхода из строя обоих основных грузовых насосов верхнюю часть этой трубы можно снять, а аварийный грузовой насос опустить вниз до нижней части трубы. Верхняя часть заменяется на колонке, а затем насосу позволяют надавить на нижний клапан и открыть его. После этого груз может быть откачан.

Все грузовые насосы сбрасываются в общую трубу, идущую вдоль палубы судна; он ответвляется по обе стороны судна к грузовым коллекторам, которые используются для погрузки или разгрузки.

Все паровые пространства грузовых танков связаны через паровой коллектор, который проходит параллельно грузовому коллектору. Он также имеет соединения с бортами корабля рядом с погрузочными и разгрузочными коллекторами.

Типичный грузовой цикл начинается с танков в «безгазовом» состоянии, что означает, что танки заполнены воздухом, что позволяет проводить техническое обслуживание танка и насосов. Груз не может быть загружен непосредственно в резервуар, так как присутствие кислорода может создать взрывоопасные атмосферные условия внутри резервуара, а быстрое изменение температуры, вызванное загрузкой СПГ при –162 ° C (–260 ° F), может повредить резервуары.

Во-первых, резервуар необходимо инертизировать, чтобы исключить риск взрыва. Установка инертного газа сжигает дизельное топливо на воздухе с образованием смеси газов (обычно менее 5% O2 и около 13% CO 2 плюс N 2). Его вдувают в резервуары до тех пор, пока уровень кислорода не опустится ниже 4%.

Затем судно переходит в порт для «дозаправки» и «охлаждения», так как по-прежнему нельзя загружать непосредственно в резервуар: CO 2 замерзнет и повредит насосы и холодный удар могут повредить насосную колонну резервуара.

СПГ подается в сосуд и подается по распылительной линии в главный испаритель, который превращает жидкость в газ. Затем он нагревается примерно до 20 ° C (68 ° F) в газовых обогревателях и затем вдувается в резервуары для вытеснения «инертного газа». Это продолжается до тех пор, пока весь CO 2 не будет удален из резервуаров. Сначала IG (инертный газ) выпускается в атмосферу. Когда содержание углеводородов достигает 5% (нижний диапазон воспламеняемости метана), инертный газ перенаправляется на берег через трубопровод и соединение коллектора компрессорами HD (для высоких нагрузок). Затем береговой терминал сжигает этот пар, чтобы избежать опасности присутствия большого количества углеводородов, которые могут взорваться.

Теперь сосуд загазован и прогрет. Резервуары все еще имеют температуру окружающей среды и заполнены метаном.

Следующий этап - охлаждение. СПГ распыляется в резервуары через распылительные головки, которые испаряются и начинают охлаждать резервуар. Избыточный газ снова выдувается на берег для повторного сжижения или сжигания на факельной трубе . Когда температура в резервуарах достигает -140 ° C (-220 ° F), резервуары готовы к погрузке навалом.

Начинается наливная загрузка, и жидкий СПГ перекачивается из резервуаров для хранения на берег в резервуары судна. Вытесненный газ выдувается компрессорами HD на берег. Погрузка продолжается до тех пор, пока обычно не будет достигнуто 98,5% заполнения (чтобы учесть тепловое расширение / сжатие груза).

Судно теперь может перейти к порту выгрузки. Во время перехода можно использовать различные стратегии управления выкипанием. Отходящий газ можно сжигать в котлах для обеспечения движения, или его можно повторно сжижать и возвращать в грузовые танки, в зависимости от конструкции судна.

Попав в порт выгрузки, груз перекачивается на берег с помощью грузовых насосов. Когда резервуар опорожняется, паровое пространство заполняется либо газом с берега, либо испарением некоторого груза в грузовом испарителе. Либо судно может быть откачано на максимально возможную глубину, причем последнее будет откачано распылительными насосами, либо часть груза может остаться на борту в качестве «пятки».

Обычной практикой является хранение на борту от 5% до 10% груза после выгрузки в один танк. Это называется пяткой и используется для охлаждения оставшихся резервуаров, у которых нет пятки, перед загрузкой. Это необходимо делать постепенно, иначе резервуары будут подвергаться холодному удару при загрузке непосредственно в теплые резервуары. Охлаждение может занять около 20 часов на судне Moss (и 10–12 часов на судне мембранного типа), поэтому ношение каблука позволяет выполнить охлаждение до того, как судно достигнет порта, что дает значительную экономию времени.

Если весь груз перекачивается на берег, то на балластном проходе танки нагреваются до температуры окружающей среды, возвращая судно в загазованное и теплое состояние. Затем сосуд можно снова охладить для загрузки.

Если сосуд должен вернуться в безгазовое состояние, резервуары необходимо нагреть с помощью газовых обогревателей для циркуляции теплого газа. После того, как резервуары нагреваются, установка инертного газа используется для удаления метана из резервуаров. Как только в резервуарах нет метана, установка инертного газа переключается на производство сухого воздуха, который используется для удаления всего инертного газа из резервуаров до тех пор, пока в них не появится безопасная рабочая атмосфера.

Транспортировка природного газа как в виде СПГ, так и по трубопроводам вызывает выбросы парниковых газов, но по-разному. Что касается трубопроводов, большая часть выбросов связана с производством стальных труб; в случае СПГ большая часть выбросов связана с сжижением. И для трубопроводов, и для СПГ пропульсивная установка вызывает дополнительные выбросы (герметизация трубопровода, движение танкера СПГ).

Внутри танкера СПГ типа Moss

Внутри танкера СПГ типа Moss Сегодня их четыре системы герметизации, используемые для новых судов. Две конструкции являются самонесущими, а две другие - мембранными, и сегодня патенты принадлежат Газтранспорт и Технигаз (GTT).

Наблюдается тенденция к использованию двух разных типов мембран вместо самонесущих систем хранения. Это наиболее вероятно потому, что танки с призматической мембраной более эффективно используют форму корпуса и, таким образом, имеют меньше пустот между грузовыми танками и балластными танками. В результате этого конструкция типа Мосса по сравнению с конструкцией мембраны такой же пропускной способности будет намного дороже при транспортировке по Суэцкому каналу. Тем не менее, самонесущие резервуары более прочные и обладают большей устойчивостью к колебаниям, и, возможно, в будущем они будут рассматриваться для морских хранилищ, где плохие погодные условия будут существенным фактором.

СПГ Танкер для СПГ типа «мох», вид сбоку

СПГ Танкер для СПГ типа «мох», вид сбоку Назван в честь компании, которая их разработала, норвежской компании Moss Maritime, Spherical IMO type B LNG баки имеют сферическую форму. Большинство судов типа Moss имеют 4 или 5 резервуаров.

Снаружи резервуар покрыт толстым слоем пенопласта, который либо вставлен в панели, либо в более современных конструкциях, намотанный вокруг резервуара. Поверх этой изоляции находится тонкий слой фольги, который позволяет поддерживать изоляцию сухой в атмосфере азота. Атмосфера постоянно проверяется на наличие метана, который может указывать на утечку из резервуара. Кроме того, внешняя часть резервуара проверяется каждые 3 месяца на предмет любых холодных участков, которые могут указывать на нарушение изоляции.

Резервуар поддерживается по окружности экваториальным кольцом, которое поддерживается большой круглой юбкой, известной как пара данных, которая представляет собой уникальное сочетание алюминия и стали, которое принимает на себя вес резервуара. вплоть до конструкции кораблей. Эта юбка позволяет резервуару расширяться и сжиматься во время операций охлаждения и разогрева. Во время охлаждения или разогрева резервуар может расширяться или сжиматься примерно на 60 см (24 дюйма). Из-за этого расширения и сжатия все трубопроводы в резервуар проходят сверху и соединяются с судовыми линиями посредством гибких сильфонов.

Внутри каждого бака находится набор распылительных головок. Эти головки устанавливаются вокруг экваториального кольца и используются для распыления СПГ на стенки резервуара для снижения температуры.

Резервуары обычно имеют рабочее давление до 22 кПа (3,2 фунта на квадратный дюйм), но оно может быть увеличено для аварийного слива. Если оба главных насоса не могут удалить груз, предохранительные клапаны цистерны настраиваются на подъем до 100 кПа. Затем открывается линия наполнения, идущая ко дну резервуара, вместе с линиями заполнения других резервуаров на борту. Затем давление в резервуаре повышается с помощью неисправных насосов, которые выталкивают груз в другие резервуары, откуда его можно откачать.

Самонесущий призматический резервуар типа B (SPB), разработанный Ishikawajima-Harima Heavy Industries, в настоящее время используется только на двух судах. Резервуары типа B ограничивают проблемы с плесканием, что является улучшением по сравнению с мембранными резервуарами для перевозки сжиженного природного газа, которые могут сломаться из-за удара, разрушающего корпус судна. Это также имеет первостепенное значение для FPSO LNG (или FLNG).

Кроме того, резервуары для СПГ типа B IMO могут получить внутренние случайные повреждения, например, из-за внутренних выбросов оборудования. Это было учтено в конструкции после нескольких инцидентов, которые произошли внутри мембранных резервуаров для СПГ.

Внутренняя часть несферической мембраны Technigaz Mark III из нержавеющей стали, резервуар для СПГ

Внутренняя часть несферической мембраны Technigaz Mark III из нержавеющей стали, резервуар для СПГ Разработан Технигаз, эти резервуары мембранного типа. Мембрана состоит из нержавеющей стали с «вафлями» для поглощения теплового сжатия при охлаждении резервуара. Первичный барьер, сделанный из гофрированной нержавеющей стали толщиной около 1,2 мм (0,047 дюйма), находится в непосредственном контакте с грузовой жидкостью (или паром в состоянии пустого танка). За этим следует первичная изоляция, которая, в свою очередь, покрывается вторичным барьером из материала, называемого «триплекс», который по сути представляет собой металлическую фольгу, зажатую между листами стекловаты и спрессованную вместе. Он снова покрыт вторичной изоляцией, которая, в свою очередь, поддерживается конструкцией корпуса судна снаружи.

С внутренней стороны резервуара наружу слои следующие:

Танки, разработанные Газтранспортом, состоят из первичной и вторичной тонких мембран, изготовленных из материала Инвар, который почти не имеет термического сжатия. Изоляция сделана из фанерных ящиков, заполненных перлитом и постоянно продуваемых газообразным азотом. Целостность обеих мембран постоянно контролируется путем обнаружения углеводорода в азоте. NG2 предлагает эволюцию с заменой азота аргоном в качестве продуваемого инертного и изоляционного газа. У аргона лучшая изоляционная способность, чем у азота, что позволяет сэкономить 10% отпарного газа.

CS1 означает комбинированную систему номер один. Он был разработан объединенными компаниями Газтранспорт и Технигаз и состоит из лучших компонентов систем MkIII и №96. Первичный барьер изготовлен из инвара 0,7 мм (0,028 дюйма), а вторичный - из триплекса. Первичная и вторичная изоляция состоит из пенополиуретановых панелей.

Три судна с технологией CS1 были построены одной верфью, но существующие верфи решили продолжить производство MKIII и NO96.

Для того, чтобы для облегчения транспортировки природный газ охлаждается примерно до -163 ° C (-261 ° F) при атмосферном давлении, после чего газ конденсируется в жидкость. Резервуары на борту танкера СПГ эффективно работают как гигантские термосы, чтобы поддерживать сжиженный газ холодным во время хранения. Однако никакая изоляция не является идеальной, поэтому во время путешествия жидкость постоянно кипит.

Согласно WGI, в типичном рейсе каждый день примерно 0,1–0,25% груза переходит в газ, в зависимости от эффективности изоляции и сложности рейса. В типичном 20-дневном рейсе может быть потеряно от 2 до 6% от общего объема первоначально загруженного СПГ.

Обычно танкер СПГ приводится в движение паровыми турбинами с котлами. Эти котлы являются двухтопливными и могут работать на метане или масле, либо на их комбинации.

Газ, образующийся при кипении, традиционно направляется в котлы и используется в качестве топлива для судна. Перед использованием этого газа в котлах его необходимо нагреть примерно до 20 ° C с помощью газовых обогревателей. Газ подается в котел за счет давления в резервуаре, либо его давление повышается компрессорами LD.

На каком топливе работает судно, зависит от многих факторов, включая продолжительность рейса, желание нести пятку для охлаждения, цену на нефть по сравнению с ценой на СПГ и потребность порта в более чистых выхлопах..

Доступны три основных режима:

Минимальное испарение / максимальное количество масла : - В этом режиме поддерживается высокое давление в резервуаре, чтобы уменьшить кипение до минимума, а большая часть энергии поступает из жидкого топлива.. Это максимизирует количество доставляемого СПГ, но позволяет повысить температуру резервуара из-за отсутствия испарения. Высокая температура груза может вызвать проблемы с хранением и разгрузкой.

Максимальное кипение / минимальное количество масла : - В этом режиме давление в баке поддерживается низким, и у вас есть более сильное кипение, но при этом используется большое количество жидкого топлива. Это уменьшает количество доставляемого СПГ, но груз будет доставляться холодным, что предпочитают многие порты.

100% газ : - Давление в баллоне поддерживается на уровне, аналогичном максимальному кипению, но этого может быть недостаточно для обеспечения всех потребностей котла, поэтому вы должны начать «форсировать». Небольшой насос запускается в одном резервуаре для подачи СПГ в форсунку, где СПГ нагревается и испаряется обратно в газ, который можно использовать в котлах. В этом режиме мазут не используется.

Последние достижения в технологиях установки на судах установок по повторному сжижению, позволяющих повторно сжижать кипящую жидкость и возвращать ее в резервуары. Благодаря этому операторы и строители судов смогли рассмотреть возможность использования более эффективных тихоходных дизельных двигателей (ранее большинство танкеров-газовозов были оснащены паровыми турбинами ). Исключения составляют танкер-газовоз Havfru (построенный как Venator в 1973 г.), который изначально имел двухтопливные дизельные двигатели, и его родственный корабль Century (построенный как Lucian в 1974 г.), также построенный с двухтопливными газовыми турбинами до преобразования в дизельный двигатель. системы в 1982 году.

Суда, использующие двух- или трехтопливные дизельные электрические двигатели, соответственно DFDE / TFDE, в настоящее время находятся в эксплуатации.

В последнее время появился интерес к возвращению к движению со стороны отпарный газ. Это является результатом регламента IMO 2020 по борьбе с загрязнением, который запрещает использование судового мазута с содержанием серы более 0,5% на судах, не оборудованных очистными установками для дымовых газов. Ограниченное пространство и проблемы безопасности обычно препятствуют установке такого оборудования на танкерах для перевозки СПГ, вынуждая их отказаться от использования более дешевого мазута с высоким содержанием топлива и перейти на топливо с низким содержанием серы, которое стоит дороже и находится в более коротких запасах. В этих обстоятельствах отпарный газ может стать более привлекательным вариантом.

Хотя не существует никаких мер для предотвращения всех аварий, несколько прошлых крупных разливов нефтехимической продукции, таких как Exxon Valdez или Deepwater Horizon разливы на буровой вышке вызвали растущее беспокойство в отрасли.

По сравнению с нефтью, общественность меньше обеспокоена разливом Сосуды для перевозки сжиженного природного газа (СПГ). Известно, что сектор СПГ имеет хорошие показатели безопасности в отношении потерь груза. К 2004 г. было выполнено около 80 000 груженых судов для перевозки СПГ в порт без потери герметичности. (Pitblado, 2004)

Анализ нескольких сферических танкеров показал, что суда могут выдерживать боковой наклон под углом 90 градусов. при столкновении с другим аналогичным танкером-газовозом на скорости 6,6 узлов (50% от нормальной скорости порта) без потери целостности груза СПГ. Это снижается до 1,7 узлов при столкновении полностью загруженного танкера дедвейтом 300 000 т с танкером для перевозки СПГ. В отчете также отмечается, что такие столкновения редки, но возможны. (Pitblado, 2004)

HAZID выполнил оценку риска разлива СПГ. Принимая во внимание меры предосторожности, обучение, правила и технологические изменения с течением времени, HAZID рассчитывает, что вероятность разлива СПГ составляет примерно 1 на 100 000 поездок. (Pitblado, 2004)

В случае нарушения целостности резервуара для перевозки СПГ существует риск воспламенения содержащегося в нем природного газа, что может вызвать взрыв или пожар.

| На Викискладе есть средства массовой информации, связанные с танкерами для перевозки СПГ. |