Немецкий стакан для питья семнадцатого века

Немецкий стакан для питья семнадцатого века Лесное стекло (Waldglas на немецком языке) поздний средневековый стекло, производившееся в северо-западной и центральной Европе примерно с 1000–1700 гг. нашей эры с использованием древесной золы и песка в качестве основного сырья и производилось на фабриках, известных как теплицы в лесных районах. Для него характерно разнообразие зеленовато-желтых цветов, более ранние изделия часто имели грубый дизайн и низкое качество, и использовались в основном для бытовых сосудов и все чаще для церковных витражей. Его композиция и производство резко контрастируют с римским и доримским стекольным производством, сосредоточенным на Средиземноморье, и современным византийским и исламским стекольным производством на востоке.

В то время как при римском правлении, сырье и методы производства в Северной Европе были теми же, что и в римской традиции, с использованием минерала Натрон. В течение нескольких столетий после падения Западной Римской Империи, примерно в 450 году нашей эры, переработка римского стекла составляла основную часть местной промышленности, и навыки стеклоделия пришли в упадок. Когда Каролингская империя расширилась на северо-запад Европы примерно в 800 году нашей эры, спрос на стекло увеличился, но предложение традиционного сырья было дорогостоящим и нерегулярным. Имперское желание превзойти качество продукции приходящей в упадок Византийской империи и сложной Исламской империи привело к экспериментам с новым сырьем и разработке совершенно новой технологии производства стекла.

Археологически многочисленные средневековые оранжереи были найдены в Западной и Центральной Европе, особенно в горах Германии. Из-за более позднего повторного использования строительных материалов большинство из них плохо сохранились, но есть свидетельства того, что и производство стекла, и работа часто выполнялись на одном и том же участке.

Важно различать между производство стекла из сырья и обработка стекла, то есть производство готовых изделий путем плавления кусков необработанного стекла или стеклобоя, которые могли быть произведены в другом месте, или путем вторичной переработки старого стекла. Стекло состоит из четырех основных компонентов:

В постримские времена политические проблемы в Вади Эль Район Натрун нарушил поставку натрона, поэтому пришлось разработать альтернативы. Восточные стеклодувы вернулись к использованию растительной золы, богатой натрием, и какое-то время поставляли в Южную Европу, используя существующие римские торговые пути, однако венецианские стеклодувы, унаследовавшие римские навыки стеклоделия, монополизировали торговлю растительной золой. и запретили мастерам работать за пределами города. Остальная часть Европы, к северу от Альп, должна была найти другой способ производства стекла. Формирующие и стабилизирующие компоненты стекла встречаются во всех регионах в виде песка или кварца и в виде различных форм извести. Северные европейцы экспериментировали с использованием древесной золы, папоротника и папоротника в качестве источника щелочного потока. На пике своего развития римская стекольная промышленность производила высококачественное, тонкое, бесцветное и прозрачное стекло постоянного состава. Сохранившиеся ранее сосуды из стекла Forest характеризуются большим разнообразием составов и более низким качеством, часто от зеленоватого до коричневатого цвета, толстостенными, с включениями и пузырьками в ткани. Это говорит о том, что использование древесной золы было не просто случаем смены сырья, но потребовало совершенно новой технологии с сопутствующими проблемами разработки.

В то время как римское и более раннее стекло (состава Si / Na / Ca) имело заметную однородность на обширной территории и за столетия времени, средневековое стекло (состав Si / K / Ca) характеризуется разнообразие композиций. В какой-то мере это можно объяснить, исследуя, как температура плавления стекла зависит от относительных пропорций его компонентов, которые для простоты сокращены до трех. На практике стекло содержит гораздо больше компонентов, усложняющих систему. Изучение таких тройных систем вместе с анализом микроэлементов полезно археологам для установления происхождения стекла.

В допредневековые времена считалось, что партию сырья нагревали до температуры, при которой оно частично плавилось, нерасплавленные части удаляли и промывали от нереакционноспособных компонентов и добавляли в следующую партию. Из-за того, что составы Si / Na / Ca сильно влияют на температуру плавления, полученное стекло имело довольно однородный состав независимо от рецептуры используемого сырья. На температуру плавления стекол Si / K / Ca не так сильно влияет состав, что приводит к появлению стекол более разнообразного состава, поэтому самоограничивающиеся особенности системы Na, которые позволили традиционному методу частичной загрузки производить согласованные составы, перестали применяться, и пришлось разработать новый способ контроля согласованности. Большое разнообразие составов вместе с историческими отчетами о производстве стекла позволяет предположить, что новый метод включал плавление всей партии сырья с удалением нереагирующих компонентов в виде накипи.

Примерно с 1400 г. н.э., в попытке конкурировать Что касается качества венецианского стекла, было обнаружено, что оксид кальция (CaO), добавленный в качестве флюса к песчано-калийной смеси в виде ракушек, известняка или мрамора, дает более прозрачное стекло за счет уменьшения количество поташа, необходимого вместе с соответствующими красителями.

| Египет. пятнадцатый век до нашей эры | Римский. первый век нашей эры | Европейский. тринадцатый век нашей эры | Сирийский. четырнадцатый век нашей эры | Современный | |

|---|---|---|---|---|---|

| Кремнезем, SiO 2 | 65 | 68 | 53 | 70 | 73 |

| Сода, Na 2O | 20 | 16 | 3 | 12 | 16 |

| Калий, K 2O | 2 | 0,5 | 17 | 2 | 0,5 |

| Известь, CaO | 4 | 8 | 12 | 10 | 5 |

| Магнезия, MgO | 4 | 0,5 | 7 | 3 | 3 |

| Материалы шихты | растительная зола. кварц | натрон. песок | древесная зола. песок / кварц | растительная зола. s и / кварц | синтетические. компоненты |

Типичные составы некоторых исторических и старинных стекол - компоненты указаны в процентах по массе; в дополнение к перечисленным, древние стекла также должны были содержать до одного процента оксида железа и до трех процентов оксида алюминия, в дополнение к любым красителям и глушителям

Экспериментируя с новой технологией, производители лесного стекла столкнулись с трудностями в достижении высоких стандартов чистоты и цвета, присущих римским методам, в основном из-за большого разнообразия элементов управления цветом в сырье. Европейский песок и почва обычно содержат больше железа и марганца. Железо придает стеклу сине-зеленый оттенок в обычных условиях атмосферы печи, но также может давать желтый цвет. Марганец имеет свой собственный фиолетовый цвет, который может уравновесить цвет железа, чтобы сделать стекло бесцветным. Например, стекло, сделанное из древесины бука, выращенного на скудной почве, богатой известью (например, Kleinlutzel, Jura), с высоким содержанием марганца и, следовательно, почти бесцветным, в то время как стекло в богатой глиной местности (например, Court-Chalvet, Юра) оливково-зеленого цвета. Таким образом, может быть получено множество цветов, и эксперименты позволили стекольникам перейти от ранних мутных зелено-желто-коричневых цветов к прозрачному и бесцветному стеклу. Местные условия позволили некоторым областям производить более тонкое стекло на более ранней стадии. В Богемии в конце шестнадцатого века обесцвечивающие свойства марганца были использованы для производства прозрачного стекла, пригодного для гравировки. Количество углерода, оставшегося в древесной золе, также может повлиять на цвет стекла из-за изменения атмосферы печи. Было показано, что стекло в York Minster на 90% имеет естественную окраску без добавления красителей.

Другие прозрачные цвета были получены путем преднамеренного добавления оксидов металлов, часто являющихся побочными продуктами местной металлообработки; оксид меди для зеленого или бирюзового цвета, кобальт для насыщенного синего цвета. Особенно трудно было получить красный цвет при использовании частиц меди в тщательно контролируемых окислительно-восстановительных условиях. Мало свидетельств использования глушителей на основе сурьмы или олова или использования свинца для модификации других цветов.

Есть только два исторических описания европейского стеклоделия в средние века. В 1120 Феофил Пресвитер, писавший в Германии, дал подробные рецепты и инструкции, а в 1530 Георгий Агрикола написал о современном производстве стекла. Другая полезная информация поступает из археологических находок, экспериментальных и теоретических реконструкций.

Песок, вероятно, был собран в руслах рек, где он был относительно чистым и с более однородным размером частиц. Вырубка, транспортировка, сушка и хранение древесины как для производства золы, так и в качестве топлива для печей были трудоемкими и требовали высокого уровня организации.

Теофил рекомендует использование бревен бука, анализ которых показал высокую долю CaO при выращивании на известковой почве. Какая бы древесина ни использовалась, количество содержащегося в ней калия и CaO, а также других компонентов, которые могут повлиять на цвет и непрозрачность, значительно варьируется в зависимости от возраста и части дерева, химического состава почвы, климата, времени года, когда дерево росло. резка и сухость древесины при обжиге - факторы, над которыми стеклодув мало мог повлиять. Эта вариативность объясняет проблемы, с которыми стеклодувы пытались производить стекло стабильного качества. Придется приготовить и смешать большое количество золы, чтобы получить однородность, необходимую для получения предсказуемого состава стекла. Типичный выход золы из бука составляет всего около 1%, поэтому использование рецепта Теофилуса из двух частей песка на одну часть золы означает, что для производства одного килограмма стекла потребуется 63 кг древесины бука. Было подсчитано, что, включая топливо, потребуется 150–200 кг древесины на килограмм стекла.

Затем подготовленные зола и песок нагревали вместе, но не расплавляли, при относительно низкой температуре (примерно до 900 ° C или 1650 ° F) в процессе, известном как спекание. Теофил указывает «на промежуток дня и ночи». Этот процесс, который можно было отслеживать по изменению цвета при повышении температуры, вызывал уменьшение объема перед загрузкой тиглей для заключительной стадии плавления, что сводило к минимуму количество раз, когда печь потребуется открывать., а также консолидации легкой порошкообразной золы, которая может разлететься в печи, вызывая загрязнение.

Заключительной стадией было плавление спеченного материала в тиглях в закрытой печи с получением расплавленного стекло. Печь должна была работать при как можно более высокой температуре, поскольку быстрое плавление и потребность в меньшем количестве флюса улучшали качество стекла. Переход с натрона на калий потребовал повышения температуры плавления примерно с 200 ° C до примерно 1350 ° C, что потребовало фундаментального изменения технологии печей и разработки высокотемпературной керамики. При этой более высокой температуре обычная глина будет химически реагировать со стеклом.

После плавления стекло выдувается в сосуды или цилиндры, которые затем открываются. в листы для оконного стекла. Заключительный этап - отжиг готового стекла, чтобы избежать повреждений от усадочных напряжений.

Дизайн печи «бабочка»

Дизайн печи «бабочка»  Дизайн-печь «Улей»

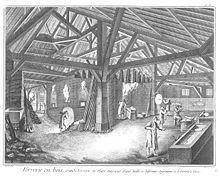

Дизайн-печь «Улей» Помимо описаний Теофила и Агрикола, единственное изображение ранней лесной теплицы из Чехии примерно в 1380 году (). Это показывает печь, в которой все высокотемпературные процессы производства стекла выполнялись в одной конструкции, содержащей несколько печей, чьи изменяющиеся температуры можно было контролировать в необходимой степени с помощью постоянного внимания. Сырье смешивается в соседней яме и опускается в кастрюли для фриттования в одной из печей, оптимальная температура до 1100 ° C. Фритта плавится при высокой температуре до 1400 ° C в тиглях во второй печи, и когда она готова, стекло выдувается на предметы. Их помещают в печь для отжига для охлаждения. Вся конструкция заключена в деревянное здание, и, вероятно, древесина хранилась и сушилась над печью. Остатки похожей конструкции конца пятнадцатого века были найдены в Айхсфельде в Германии. Еще один образец, найденный археологами в семнадцатом веке, - это «печь-бабочка». Эти печи делались из камня, а тигли - из импортной высокопрочной глины. Они отличаются по стилю от исламских печей на востоке и от южной Европы, от стиля «улей», где камера отжига находится над основной печью, а не на одном уровне.

Цикл обжига печи будет быть оптимизированными по расходу топлива, производительности и человеческим ресурсам, а по мере совершенствования технологии более крупные теплицы работали почти непрерывно. Было подсчитано, что большая теплица обычно может использовать 67 тонн древесины в неделю, работая 40 недель в году.

Лесная теплица восемнадцатого века

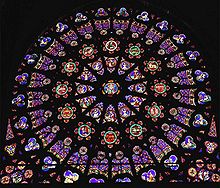

Лесная теплица восемнадцатого века  Собор Сен-Дени, Париж

Собор Сен-Дени, Париж Огромное количество древесины, необходимое для производства стекла таким образом, диктовало, что теплицы должны быть расположены в лесных районах и что лесные массивы должны тщательно управляться с помощью вырубки и опроса, чтобы максимизировать ресурс древесины и оптимизировать размер используемых деревянных деталей. Даже в этом случае оранжерею периодически приходилось перемещать, так как лесной массив истощался. Стекольной промышленности приходилось конкурировать за поставки древесины с другими отраслями, такими как горнодобывающая промышленность, и с внутренним спросом. В Англии шестнадцатого века было наложено эмбарго на использование древесины в качестве топлива для производства стекла. Оранжереи часто располагались в принадлежащих церкви лесах. Одно из основных применений лесного стекла было для церковных витражей окон.

.

| На Викискладе есть материалы, связанные с Лесным стеклом. |