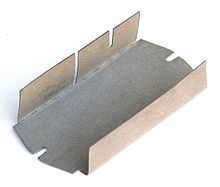

Сформированный fishpaper (электрический класс фибра ) изолирующий экран

Сформированный fishpaper (электрический класс фибра ) изолирующий экран Вулканизированное волокно или красное волокно - это ламинированный пластик, состоящий только из целлюлозы. Материал - прочный, упругий, похожий на рог материал, который легче алюминия, жестче кожи и жестче, чем большинство термопластов. Более новый сорт вулканизированного волокна для ламинирования древесины используется для укрепления деревянных пластин, используемых в лыжах, скейтбордах, опорных балках и в качестве суб-ламината под тонким деревянным шпоном.

Изделие, очень похожее на вулканизированное волокно, - это кожзаменитель. Однако кожзаменитель производится с помощью другого химического процесса.

Вулканизированное волокно имеет долгую историю инженерного дела, начиная с викторианского периода. Несмотря на то, что сейчас существует множество материалов, в основном синтетических полимеров, с более высокими характеристиками, волокно широко применяется и все еще сохраняет многие применения. Поскольку он более прочен в тонких сечениях между механически жесткими компонентами, вместо того, чтобы полагаться на собственную силу, он в основном использовался в качестве шайб, прокладок и различных прокладок или деталей уплотнения.

Волокнистые шайбы - одни из самых дешевых конформных эластомерных прокладок для герметизации соединений труб и общих сантехнических работ. Они слегка набухают под воздействием воды, обеспечивая хорошую герметичность. Их также можно использовать с углеводородами, если температура не слишком высока. В отличие от резины, уплотнения с волоконными шайбами считаются одноразовым.

Волокнистый лист легко вырубается с получением сложной формы, поэтому он широко используется для фигурных прокладок. Их можно использовать для уплотнения, в качестве теплоизоляторов или механических прокладок.

До появления современных пластиков в 1930-х годах волокно было стандартным электроизоляционным материалом для многих мелких компонентов. Его можно было легко разрезать по размеру, либо в массовом производстве, либо вручную обрезать по размеру. Это было особенно распространено при сборке больших машин, таких как обмотка двигателя.

Британский патент на вулканизированное волокно был получен в 1859 году англичанином Томасом Тейлором. Он получил патент после введения целлулоида в 1856 году и до изобретения вискозного волокна (регенерированной целлюлозы) в 1894 году. В 1871 году Томас Тейлор получил патент Соединенных Штатов на вулканизированное волокно. Первой организованной промышленной компанией, производившей вулканизированное волокно, была компания Vulcanized Fiber Company, зарегистрированная как нью-йоркская корпорация, образованная 19 июня 1873 года и включенная в список с президентом Уильямом Куртенэ и секретарем Чарльза Ф. Кобби. Первая корпорация Нью-Йорка была также обнаружена в Городском справочнике Нью-Йорка 1873 года, в котором также указаны президент Уильям Куртенэ и секретарь Чарльз Ф. Кобби в 1873 году. С 1873 по 1878 год компания Vulcanized Fiber Co. имела адрес офиса в Нью-Йорке: 17 Dey St. завод располагался в Уилмингтоне, штат Делавэр. Это можно увидеть во многих рекламных объявлениях, размещенных в различных изданиях в то время. В 1873 году штат Делавэр выдал особую хартию, пока 8 февраля 1875 года не была окончательно зарегистрирована корпорация Делавэр, в которой теперь числились президент Уильяма Куртенэ и секретарь Клемента Б. Смита.

В 1884 году компания Courtenay amp; Trull Co. NY была объединена с компанией Vulcanized Fiber Co., что дало компании контроль над новым изобретением под торговым названием «Желатинизированное волокно».

4 декабря 1901 года во время слияния и консолидации компания Vulcanized Fiber Co. изменила свое название на «American Vulcanized Fiber Co.». который был образован с целью объединения: Kartavert Mfg. Company, Уилмингтон, Делавэр; American Hard Fiber Company, Ньюарк, Делавэр; Компания по производству вулканизированного волокна, Уилмингтон, Делавэр. и Laminar Fiber Company из Северного Кембриджа, штат Массачусетс.

В 1922 году название было снова изменено, когда оно было приобретено напрямую Национальной волоконно-изоляционной компанией Йорклина Делавэра (которая также была владельцем Keystone Fiber Co.). Президентом National Fiber Company в это время был Дж. Уоррен Маршалл, который занял тот же пост после объединения в новую компанию «National Vulcanized Fiber Company».

В 1965 году название было снова изменено на NVF Company, чтобы избежать путаницы с новой и изменяющейся линейкой продуктов.

Водная сила ручьев Пьемонта в Северном Делавэре привела к увеличению числа компаний, занимающихся производством вулканизированного волокна. С годами эти компании реорганизовались и объединились. В 1922 году компания National Vulcanized Fiber Company стала основным конкурентом Spaulding Fiber, который начал разработку вулканизированных продуктов в Рочестере, штат Нью-Гэмпшир, и Тонаванде, штат Нью-Йорк, почти через четверть века после того, как промышленность возникла в Делавэре.

Некоторыми из компаний, участвовавших в разработке вулканизированного волокна в регионе Уилмингтон, были Nunsuch Fiber Company, American Hard Fiber Company, American Vulcanized Fiber Company, Continental Fiber Co., Diamond State Fiber Co. и Franklin Fiber Company. В Справочнике по целлюлозно-бумажной промышленности за 1965 год компания National Vulcanized Fiber Co. была указана как имеющая две фабрики по производству ветоши для вулканизированного волокна. Они были в Ньюарке, производя 15 тонн в день; и Yorklyn, производящие 18 тонн в день. Это можно сравнить с заводом в Тонаванде в Сполдинг Фибре, который производил 40 тонн в день (справочник Post). Конкуренты также производили бакелит, но продавали его под разными названиями: Spaulding's был Spauldite, а бренд National был Phenolite, а Iten Industries 'Resiten или Itenite.

Процесс начался с бумаги, сделанной из хлопковых тряпок. До обработки древесной массы и химической древесной массы в середине XIX века основным источником волокна для изготовления бумаги были хлопчатобумажные и льняные тряпки. Лист хлопковой тряпки, изготовленный для преобразования в вулканизированное волокно, выполнен как лист, пригодный для пропитывания. Бумага изготавливается для пропитывания за счет исключения каких-либо проклеивающих добавок, будь то добавление битера или нанесение на поверхность. Сегодня большинство бумажных листов, предназначенных для письма, печати и нанесения покрытий, имеют внутреннюю проклейку (с добавлением битера ), обеспечиваемую канифолью, алкилянтарным ангидридом (ASA) или димером алкилкетена (AKD), и проклейкой поверхности, обеспечиваемой крахмалом. Лист, сделанный для пропитывания, не будет содержать ни одного из этих химических ингредиентов. Негабаритная пропитывающая бумага из хлопкового волокна, приготовленная для вулканизированного волокна, будет пропущена через чан, содержащий раствор хлорида цинка.

Хлорид цинка хорошо растворяется в воде. Раствор, использованный для пропитывания бумаги, имел плотность 70 Боме (1,93 удельный вес) и примерно 43,3 ° C (109,9 ° F; 316,4 K). Это примерно 70% -ный раствор хлорида цинка. Хлорид цинка - это мягкая кислота Льюиса с pH раствора около 4. Хлорид цинка может растворять целлюлозу, крахмал и шелк. Хлорид цинка, используемый при изготовлении вулканизированного волокна, набухает и желатинизирует целлюлозу. Набухание волокон объясняет, почему бумажные фильтры нельзя использовать для фильтрации растворов хлорида цинка. Это также причина того, почему для получения желаемой толщины вулканизированного волокна использовали несколько слоев бумаги, а не только картон одной толщины. Например, практика заключалась в использовании 8 слоев бумаги толщиной 4 мм каждый, в отличие от одного слоя картона толщиной 32 мм.

После того как слои бумаги пропитались желатинизирующимся хлоридом цинка, их спрессовали. Прессование обеспечивало тесный контакт целлюлозных волокон, тем самым способствуя соединению между целлюлозными цепями. Как только соединение было установлено, можно было начать процесс выщелачивания хлорида цинка из вулканизированного волокна. Выщелачивание (удаление путем диффузии) хлорида цинка осуществляли, подвергая вулканизированное волокно воздействию последовательно менее концентрированных ванн с хлоридом цинка. Скорость, с которой это могло произойти, ограничивалась осмотическими силами. Если скорость, с которой вулканизированное волокно подвергалось воздействию все более и более низких концентраций раствора хлорида цинка, была слишком высокой, осмотические силы могли бы привести к разделению слоев. Конечная концентрация ванны для выщелачивания составляла 0,05% хлорида цинка. Толщина до 0,093 дюйма может быть получена на непрерывных линиях длиной до 1000 футов (305 м).

Для толщины от 0,093 дюйма до 0,375 дюйма дискретный многослойный лист (аналогичный по размеру (lxw) фанере) был изготовлен в процессе резки. Обрезанные листы складывались и перемещались из чана в чан с помощью мостовых гусеничных кранов. В каждой чане последовательно уменьшалась концентрация, пока не было достигнуто желаемое 0,05%. Чем толще материал, тем больше времени требовалось для выщелачивания хлорида цинка до 0,05%. Для самых толстых продуктов требовалось время от 18 месяцев до 2 лет. Хлорид цинка, используемый в этих процессах, по большей части не расходуется для достижения желаемого связывания. Действительно, любое разбавление хлорида цинка, возникающее в результате выщелачивания, устранялось с помощью испарителей, чтобы довести раствор хлорида цинка до уровня 70 Бом, необходимого для его повторного использования для насыщения. В некотором смысле хлорид цинка можно рассматривать как катализатор при производстве вулканизированного волокна.

После выщелачивания вулканизированного волокна от хлорида цинка его сушат до влажности 5-6% и прессуют или каландрируют до плоскостности. Полученное непрерывным технологическим процессом вулканизированное волокно затем может быть раскатано или намотано в рулоны. Плотность готового вулканизированного волокна в 2–3 раза больше плотности бумаги, с которой оно начинается. Увеличение плотности является результатом усадки на 10% в продольном направлении, на 20% в поперечном направлении и на 30% по толщине.

Конечный продукт представляет собой гомогенную почти 100% целлюлозную массу, не содержащую каких-либо искусственных клеев, смол или связующих. Готовое вулканизированное волокно обладает полезными механическими и электрическими свойствами. Он обладает высокой прочностью на разрыв и растяжение, а меньшая толщина обеспечивает гибкость, соответствующую кривым и изгибам. При большей толщине ему можно придать форму с помощью пара и давления. Одно из применений вулканизированного волокна, которое свидетельствует о его физической прочности, заключается в том, что это предпочтительный материал для тяжелых шлифовальных дисков. Физическая прочность анизотропна из-за процесса валкового каландрирования, при этом она обычно на 50% сильнее в продольном направлении листа, а не в поперечном.

Электрические свойства, проявляемые вулканизированным волокном, включают высокие изолирующие свойства, дуговое и дорожное сопротивление при рабочей температуре от 110 до 120 ° C. Волокно было популярно как электрический изолятор на протяжении большей части середины 20-го века не потому, что его сопротивление как изолятора было особенно хорошим, особенно при высоком уровне влажности, но оно показало гораздо лучшую устойчивость к трекингу и разрушению, чем ранняя древесина. наполненные мукой полимеры, такие как бакелит.

Вулканизированное волокно демонстрирует высокую устойчивость к проникновению большинства органических растворителей, масел и нефтепродуктов.