Секционный жаротрубный котел от локомотива DRB класса 50. Горячие дымовые газы, образующиеся в топке (слева), проходят через трубы в центральной цилиндрической секции, заполненной водой, в дымовую коробку и выходят из дымовой трубы (дымовой трубы) справа. Пар собирается в верхней части котла и в паровом куполе примерно на полпути вдоль верхней части, откуда он затем течет в большую трубу, идущую вперед. Затем он разделяется на каждую сторону и спускается вниз в паровой бачок (в задней части дымовой камеры), откуда затем с помощью клапанов попадает в цилиндры.

Секционный жаротрубный котел от локомотива DRB класса 50. Горячие дымовые газы, образующиеся в топке (слева), проходят через трубы в центральной цилиндрической секции, заполненной водой, в дымовую коробку и выходят из дымовой трубы (дымовой трубы) справа. Пар собирается в верхней части котла и в паровом куполе примерно на полпути вдоль верхней части, откуда он затем течет в большую трубу, идущую вперед. Затем он разделяется на каждую сторону и спускается вниз в паровой бачок (в задней части дымовой камеры), откуда затем с помощью клапанов попадает в цилиндры. A жаротрубный котел относится к типу бойлера, в котором горячие газы проходят от огня через одну или (несколько) несколько труб, проходящих через герметичный резервуар с водой. тепло газов передается через стенки трубок за счет теплопроводности, нагревая воду и в конечном итоге создавая пар.

Жаротрубный котел, разработанный как третий из четырех основных исторических типов котлов: котлы низкого давления или «стог сена », дымоходные котлы с одним или двумя большими дымоходами, жаротрубные котлы с большим количеством маленьких труб, и котлы высокого давления водотрубные. Их преимущество перед котлами с дымоходом и одним большим дымоходом состоит в том, что множество маленьких труб обеспечивают гораздо большую площадь поверхности нагрева при том же общем объеме котла. Общая конструкция представляет собой резервуар с водой, через который проходят трубы, по которым проходят горячие дымовые газы от огня. Резервуар обычно цилиндрической по большей части - это наиболее прочная практическая форма для находящегося под давлением контейнера, и этот цилиндрический резервуар может быть либо горизонтальным, либо вертикальным.

Этот тип котла использовался практически на всех паровозах в горизонтальной «локомотивной» форме. Он имеет цилиндрический ствол, в котором находятся пожарные трубы, но также имеет удлинение на одном конце для размещения «топки». Эта топка имеет открытое основание для обеспечения большой площади решетки и часто выходит за пределы цилиндрической бочки, образуя прямоугольный или конический корпус. Горизонтальный жаротрубный котел также типичен для судостроения, использующего котел Scotch ; таким образом, эти котлы обычно называются котлами «шотландского морского» или «морского» типа. Вертикальные котлы также были построены с использованием многожаровых дымовых труб, хотя они встречаются сравнительно редко; большинство вертикальных котлов были дымоходными или с поперечными водяными трубами.

Принципиальная схема жаротрубного котла типа «локомотив»

Принципиальная схема жаротрубного котла типа «локомотив» В котле тепловозного типа топливо сжигается в топке для получения горячих продуктов сгорания. Топка окружена охлаждающей рубашкой с водой, соединенной с длинной цилиндрической оболочкой котла. Горячие газы направляются по ряду дымовых труб или дымоходов, которые проходят через котел и нагревают воду, образуя насыщенный («влажный») пар. Пар поднимается в самую высокую точку котла, паровой купол, где он собирается. В куполе находится регулятор, контролирующий выход пара из котла.

В локомотивном котле насыщенный пар очень часто проходит в пароперегреватель обратно через большие дымоходы в верхней части котла, чтобы высушить пар и нагреть его до перегретого пара.. Перегретый пар направляется в цилиндры парового двигателя или, очень редко, в турбину для выполнения механической работы. Выхлопные газы выводятся через дымоход и могут использоваться для предварительного нагрева питательной воды для повышения эффективности котла.

Осадка для дымовых трубных котлов, особенно в судостроении, обычно обеспечивается высокой дымовой трубой. Во всех паровозах, начиная с Stephenson Rocket, дополнительная тяга создается путем направления выхлопного пара из цилиндров в дымовую трубу через дымовую трубу, чтобы обеспечить частичный вакуум. Современные промышленные котлы используют вентиляторы для принудительной или принудительной вытяжки котла.

Еще одним крупным достижением в Rocket стало большое количество пожарных труб малого диаметра (многотрубный котел) вместо одного большого дымохода. Это значительно увеличило площадь поверхности для передачи тепла, что позволило производить пар с гораздо большей скоростью. Без этого паровозы никогда не смогли бы эффективно развиваться как мощные первичные двигатели.

Подробнее о родственных типах предков см. Дымовые котлы.

Самой ранней формой жаротрубных котлов был корнуоллский котел Ричарда Тревитика «высокого давления». Это длинный горизонтальный цилиндр с одним большим дымоходом, в котором находится огонь. Сам огонь находился на железной решетке, установленной поперек дымохода, с неглубоким зольником внизу для сбора негорючих остатков. Несмотря на то, что сегодня они считаются низконапорными (возможно, 25 фунтов на квадратный дюйм (170 кПа)), использование цилиндрической оболочки котла допускало более высокое давление, чем более ранние котлы «стога сена» времен Ньюкомена. Поскольку в печи использовалась естественная тяга (воздушный поток), в дальнем конце дымохода требовался высокий дымоход, чтобы обеспечить хорошую подачу воздуха (кислорода) к огню.

Для повышения эффективности котел обычно заключался в камеру, построенную из кирпича. Дымовые газы направлялись через него, за пределы железной оболочки котла, после прохождения через дымовую трубу и, таким образом, в дымоход, который теперь располагался на передней стороне котла.

Ланкаширский котел в Германии

Ланкаширский котел в Германии Ланкаширский котел похож на корнуоллский, но имеет два больших дымохода, сдерживающих огонь. Это было изобретение Уильяма Фэйрбэрна в 1844 году на основе теоретического рассмотрения термодинамики более эффективных котлов, которое привело его к увеличению площади решетки печи по сравнению с объемом воды.

Более поздние разработки добавили трубы Галлоуэя (после их изобретателя, запатентованные в 1848 году), водяные трубы, расположенные поперек дымохода, таким образом увеличивая площадь нагреваемой поверхности. Поскольку это короткие трубы большого диаметра и котел продолжает использовать относительно низкое давление, он все еще не считается водотрубным котлом. Трубы имеют конусообразную форму, чтобы упростить их установку через дымоход.

Боковой разрез морского котла Scotch: стрелки показывают направление потока дымовых газов; камера сгорания справа, коптильня слева.

Боковой разрез морского котла Scotch: стрелки показывают направление потока дымовых газов; камера сгорания справа, коптильня слева. Морской котел Scotch кардинально отличается от своих предшественников использованием большого количества трубок малого диаметра. Это дает гораздо большую площадь нагреваемой поверхности по объему и весу. Печь представляет собой единую трубу большого диаметра, над которой расположено множество маленьких трубок. Они соединены между собой камерой сгорания - замкнутым объемом, полностью содержащимся внутри корпуса котла, - так что поток дымовых газов через дымовые трубы идет сзади вперед. Закрытая дымовая коробка, закрывающая переднюю часть этих труб, ведет вверх к дымоходу или воронке. Типичные шотландские котлы имели пару печей, более крупные - три. Свыше этого размера, например, для больших пароходов, обычно устанавливали несколько котлов.

Локомотивный котел состоит из трех основных компонентов: двойного -стенный топка ; горизонтальный цилиндрический «бочонок котла», содержащий большое количество мелких дымоходов; и дымовая камера с дымоходом для выхлопных газов. В корпусе котла имеются большие дымоходные трубы для размещения элементов пароперегревателя, если они есть. Принудительная тяга создается в котле локомотива за счет нагнетания отработанного пара обратно в выхлоп через патрубок нагнетания в дымовой камере.

Котлы локомотивного типа также используются в тяговых двигателях, паровых катках, переносных двигателях и некоторых других паровозах. Собственная прочность котла означает, что он используется в качестве основы для автомобиля: все остальные компоненты, включая колеса, установлены на кронштейнах, прикрепленных к котлу. Редко можно найти пароперегреватели, разработанные для этого типа котлов, и они, как правило, намного меньше (и проще), чем типы железнодорожных локомотивов.

Котел локомотивного типа также характерен для парового вагона с паровым приводом, предшественника грузовика. Однако в этом случае тяжелые балочные рамы составляют несущее шасси транспортного средства, к которому крепится котел.

Некоторые котлы железнодорожных локомотивов имеют сужение от большего диаметра на конце топки к меньшему диаметру на конце дымовой камеры. Это снижает вес и улучшает циркуляцию воды. Многие более поздние локомотивы Great Western Railway и London, Midland и Scottish Railway были спроектированы или модифицированы для установки конических котлов.

A Вертикальный жаротрубный котел (VFT), в просторечии известный как «вертикальный котел», имеет вертикальную цилиндрическую оболочку, содержащую несколько вертикальных дымовых труб.

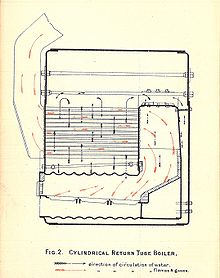

Трубчатый котел с горизонтальным возвратом из Staatsbad Бад-Штебен GmbH

Трубчатый котел с горизонтальным возвратом из Staatsbad Бад-Штебен GmbH Трубчатый котел с горизонтальным возвратом (HRT) имеет горизонтальный цилиндрический кожух, содержащий несколько горизонтальных дымовых труб, с огнем, расположенным непосредственно под оболочкой котла, обычно внутри кирпичной кладки

Широко использовался Великобританией до и в первые дни броненосцев, единственный Защищенное место находилось ниже ватерлинии, иногда под бронированной палубой, поэтому для установки под короткими палубами трубы не выводили назад над топкой, а продолжали прямо от нее, сохраняя камеру сгорания между ними. Отсюда и название, и значительно уменьшенный диаметр по сравнению с широко распространенными котлами с вискозиметром или с возвратной трубой. Это не имело большого успеха, и от его использования отказались после введения более прочного бокового армирования - «коронки печи, находящиеся очень близко к уровню воды, гораздо более склонны к перегреву. Кроме того, из-за длины котла при равном угле наклона влияние на уровень воды намного больше. Наконец, неравномерное расширение различных частей котла более выражено, особенно вверху и внизу, из-за увеличенного соотношения между длиной и диаметром котла; местные деформации также более серьезны из-за сравнительно слабой циркуляции в длиннокипящих и низкотемпературных котлах ». Все это также привело к сокращению жизни. Кроме того, такая же длина камеры сгорания была гораздо менее эффективной на прямой трубе, чем на котле с обратной трубой, по крайней мере, без перегородок.

Котел с погружным нагревателем представляет собой однопроходный жаротрубный котел, разработанный компанией Sellers Engineering в 1940-х годах. В нем есть только дымовые трубы, которые также функционируют как топка и камера сгорания, с несколькими соплами горелок, впрыскивающих предварительно смешанный воздух и природный газ под давлением. Она утверждает, снижается термические напряжения, и не имеет огнеупорную кладку полностью из-за своей конструкции.

Жаротрубные котлы иногда имеют водяные трубы, а также, чтобы увеличить поверхность нагрева. Котел Корнуолла может иметь несколько водяных труб по диаметру дымохода (это обычное явление в паровых пусковых установках ). Котел локомотива с широкой топкой может иметь дуговые трубы или термические сифоны. По мере развития технологии топки было обнаружено, что размещение перегородки из огнеупорных кирпичей (жаропрочных кирпичей) внутри топки для направления потока горячих дымовых газов вверх в верхнюю часть топки, прежде чем он потечет в топочные трубы, повысило эффективность за счет выравнивания нагревание между верхним и нижним жаром. Чтобы удерживать их на месте, использовался металлический кронштейн, но для предотвращения того, чтобы эти кронштейны сгорели и разрушились, они были построены как водяные трубы, при этом холодная вода из нижней части котла движется вверх за счет конвекции при нагревании и переносит тепло. до того, как металл достиг температуры разрушения.

Другой способ увеличения поверхности нагрева заключается во включении внутренних нарезов внутри котельных труб (также известных как служебные трубы).

Не все паровые котлы производят пар; некоторые разработаны специально для нагрева воды под давлением.

В знак уважения к ланкаширскому дизайну современные кожухотрубные котлы могут иметь конструкцию с двумя топками. Более поздней разработкой стала конструкция с обратным пламенем, при которой горелка загорается в глухую топку, а дымовые газы удваиваются сами по себе. Это приводит к более компактной конструкции и меньшему количеству трубопроводов.

Термин «котел в корпусе» появился в начале-середине 20 века; он используется для описания котлов отопления жилых домов, доставленных на место установки со всей изоляцией, электрическими панелями, клапанами, датчиками и топливными горелками, уже собранными производителем. Другие методы доставки больше напоминают предшествующую практику из эпохи сжигания угля, когда другие компоненты добавлялись на месте либо к предварительно собранному резервуару высокого давления, либо к «разобранному» котлу, где резервуар высокого давления поставляется в комплекте. отливок для сборки на месте. Как правило, заводская сборка намного более рентабельна, и сборный котел является предпочтительным вариантом для домашнего использования. Доставка в частично собранном виде используется только при необходимости из-за ограничений доступа - например, когда единственный доступ к месту установки подвала - это спуск по узкой лестнице.

Газовый блочный пожаротрубный котел Kewanee с 1974 года мощностью 25 лошадиных сил

Газовый блочный пожаротрубный котел Kewanee с 1974 года мощностью 25 лошадиных сил Поскольку пожарный котел сам является сосудом под давлением, он требует ряда мер безопасности особенности для предотвращения механического отказа. Взрыв котла, который является разновидностью BLEVE (взрыв расширяющихся паров кипящей жидкости), может иметь разрушительные последствия.

Котел жаротрубного типа, который использовался в Автомобиль Stanley Steamer имел несколько сотен трубок, которые были слабее внешней оболочки котла, что делало взрыв практически невозможным, поскольку трубы выходили из строя и давали течь задолго до того, как котел взорвался. За почти 100 лет с тех пор, как были произведены первые котлы Stanley, ни один котел Stanley не взорвался.

Каждый раз, когда котел включается и выключается, это может потерять эффективность. Когда начинается возгорание, эффективность горения обычно ниже, пока не достигнут установившийся режим. Когда огонь прекращается, теплый дымоход продолжает втягивать воздух из внутреннего пространства, пока он не остынет.

Избыточное переключение можно свести к минимуму

Общие положения заключаются в том, чтобы обеспечить первичный трубопроводный контур с насосом (-ами) и вторичный трубопроводный контур с насосом (-ами); и либо насос с регулируемой частотой вращения для перекачки воды из первичного контура во вторичный контур, либо 3-ходовой клапан для отвода воды из вторичного контура в первичный контур.

Минимальная температура возвратной воды в котел от 130 ° F (54 ° C) до 150 ° F (66 ° C), в зависимости от конкретной конструкции, используется для предотвращения конденсации водяного пара из дымовых газов. и растворение CO2 и SO2 из дымовых газов с образованием карболовой и серной кислоты, коррозионной жидкости, которая повреждает теплообменник.

Конденсационные котлы могут иметь эффективность 2% или более при низком сжигании скорости за счет извлечения тепла парообразования из водяного пара в дымовых газах. Повышение эффективности зависит от топлива и доступной энергии, которая должна быть восстановлена в виде доли от общей. Дымовой газ, содержащий метан, содержит больше доступной энергии для восстановления, чем пропан или мазут, относительно меньше. Конденсированная вода вызывает коррозию из-за растворенного диоксида углерода и оксидов серы из дымохода и должна быть нейтрализована перед утилизацией.

Конденсационные котлы имеют более высокий сезонный КПД, обычно от 84% до 92%, чем котлы без конденсации. От 70% до 75%. Сезонный КПД - это общий КПД котла за весь отопительный сезон в отличие от КПД сгорания, который представляет собой КПД котла при активном сжигании, исключающий потери из-за простоя. Более высокий сезонный КПД отчасти объясняется тем, что более низкая температура котла, используемая для конденсации дымовых газов, снижает потери при простое. Более низкая температура котла исключает возможность использования конденсационного парового котла и требует более низких температур радиаторов в водяных системах.

Более высокая эффективность работы в области конденсации не всегда доступна. Для производства удовлетворительной горячей воды часто требуется температура котловой воды выше, чем позволяет эффективная конденсация на поверхности теплообменника. В холодную погоду площадь поверхности радиатора здания обычно не достаточно велика, чтобы отдавать достаточно тепла при низких температурах котла, поэтому система управления котлом повышает температуру котла по мере необходимости для удовлетворения потребности в тепле. Эти два фактора объясняют большую часть изменчивости повышения эффективности, наблюдаемой на разных установках.

Для поддержания железнодорожного парового котла высокого давления в безопасном состоянии требуется интенсивный график технического обслуживания.

Трубные плиты, плавкая пробка и головки топки должны быть проверены на герметичность. Необходимо подтвердить правильность работы арматуры котла, особенно водомеров и механизмов подачи воды. Давление пара следует поднять до уровня, при котором поднимаются предохранительные клапаны , и сравнить его с показаниями манометра.

Разрез локомотивного котла. Обратите внимание на узкие водные пространства вокруг топки и «грязевик» для доступа к верхнему листу: эти области требуют особого внимания во время промывки

Разрез локомотивного котла. Обратите внимание на узкие водные пространства вокруг топки и «грязевик» для доступа к верхнему листу: эти области требуют особого внимания во время промывки Срок службы локомотивного котла значительно увеличивается, если его не использовать в постоянном цикле охлаждения. и отопление. Исторически сложилось так, что локомотив находился «в паре» непрерывно в течение примерно восьми-десяти дней, а затем позволял остыть в достаточной степени для промывки водогрейного котла. Расписание экспресс-двигателей было основано на пробеге. Современные законсервированные локомотивы обычно не хранятся постоянно в паре, и рекомендуемый интервал промывки сейчас составляет от пятнадцати до тридцати дней, но возможно любое время до 180 дней.

Процесс начинается с «продувки» пока в котле сохраняется некоторое давление, следует слить всю котловую воду через «грязевые ямы» в основании топки и удалить все «промывные пробки». Накипь затем смывается струей или соскабливается с внутренних поверхностей с помощью струи воды под высоким давлением и стержней из мягкого металла, например меди. Особое внимание уделяется участкам, особенно чувствительным к образованию накипи, таким как верхняя часть топки и узкие водные пространства вокруг топки. Внутренняя часть котла проверяется путем визирования через отверстия для пробок, при этом особое внимание уделяется целостности дымовых труб, верхней части топки и опор топки, а также отсутствию точечной коррозии и растрескивания пластин котла. Краны и трубки измерительного стекла, а также плавкая пробка должны быть очищены от накипи; если на сердечнике плавкой вставки видны следы прокаливания, элемент следует заменить.

При повторной сборке следует позаботиться о том, чтобы резьбовые заглушки были заменены в исходных отверстиях: конусность может измениться в результате повторной нарезки резьбы. Прокладки дверных проемов, если они сделаны из асбеста, должны быть заменены, но прокладки из свинца могут быть использованы повторно; действуют специальные инструкции по утилизации этих вредных материалов. Многие котлы сегодня используют высокотемпературную синтетику для прокладок как для рабочих сред, так и для консервации, поскольку эти материалы более безопасны, чем предыдущие варианты. На крупных предприятиях по техническому обслуживанию котел нужно было промыть и снова наполнить очень горячей водой из внешнего источника, чтобы локомотив быстрее вернулся в работу.

Обычно это ежегодный осмотр, который требует снятия и проверки внешнего оборудования, такого как форсунки, предохранительные клапаны и манометр. Медные трубопроводы высокого давления могут страдать от наклепа при использовании и стать опасно хрупкими: перед повторной установкой может потребоваться обработка их путем отжига. Также может потребоваться гидравлическое испытание котла и трубопроводов под давлением.

В Великобритании установленный максимальный интервал между капитальными ремонтами составляет десять лет. Для проведения полного осмотра котел снимается с рамы локомотива и снимается облицовка. Все пожарные трубки снимаются для проверки или замены. Вся фурнитура снята для капремонта. Перед возвращением в эксплуатацию квалифицированный специалист проверит пригодность котла к эксплуатации и выдаст сертификат безопасности сроком на десять лет.

| На Викискладе есть материалы, относящиеся к Жаротрубные котлы. |