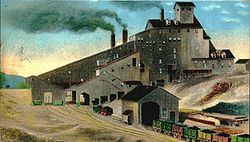

Дробилка угля, изображенная на открытке 1907 года.

Дробилка угля, изображенная на открытке 1907 года. A дробилка угля - это уголь перерабатывающий завод, который дробит уголь на различные полезные размеры. Дробилки угля также удаляют примеси из угля (обычно сланец ) и помещают их в отвал стебля. Дробилка для угля является предшественником современной углеобогатительной фабрики.

Вообще говоря, опилка для угля обычно использовалась на каменноугольной шахте, где удаление примесей было важным но сортировка по размеру была второстепенной задачей. На рудниках антрацита всегда использовались угольные дробилки (с разливом или без него). В то время как разливочные машины использовались по всему миру, угольные дробилки использовались в основном в Соединенных Штатах в штате Пенсильвания (где с 1800 по середину 20 века находились многие известные в мире запасы антрацита). По крайней мере, один источник утверждает, что в 1873 году угольные дробилки были обнаружены только на антрацитовых шахтах в Пенсильвании.

Дробилка угля на антрацитовой угольной шахте недалеко от Скрантона, штат Пенсильвания, в 1905 году

Дробилка угля на антрацитовой угольной шахте недалеко от Скрантона, штат Пенсильвания, в 1905 году Первая функция дробилки угля - разбивать уголь на куски и сортировать эти куски на категории почти одинакового размера, процесс, известный как дробление. Вторая функция дробилки угля - удаление примесей (например, сланца или породы), а затем сортировка угля на основе процента оставшихся примесей. Сортировка по размеру особенно важна для антрацитового угля. Для эффективного горения воздух должен равномерно обтекать антрацит. Впоследствии большая часть антрацитового угля продается в стандартных размерах. В 1910-х годах существовало шесть промышленных размеров угля (причем самый мелкий размер имел три подгруппы):

Куски угля размером менее ⁄ 32 дюйма (2,4 мм) по размеру считались «стеблями» и не могли быть отделены от примесей (и, следовательно, бесполезны). Содержание примесей в угле варьировалось от 5% для пара или дробленого угля до 15% для мелкозернистого угля и его подгрупп.

Угольные дробилки обычно располагались как можно ближе ко входу в антрацитовую шахту, чтобы минимизировать расстояние, на которое уголь должен был пройти до обработки. Перед поступлением в дробилку уголь должен быть измельчен, рассортирован в емкости для угля и, при необходимости и при наличии воды, промыт. Весь уголь просеивался в сборнике, когда он выходил из шахты, так что частицы размером с пар или меньшие по размеру могли сразу же поступать в угольную промывку и / или угольную дробилку. Затем куски угля, которые были слишком большими, дробились (иногда несколько раз) в стакане до тех пор, пока он не проходил через сито (например, имел приемлемый размер пара или меньше).

Необработанный уголь часто содержит примеси, такие как сланец, сера, зола (или «кость»), глина или почва, что требует его очистки перед отправкой. на рынок. Шахтеры брали пробы угля, когда он выходил из шахты, чтобы определить, рекомендуется ли промывка уровнем примесей (если промывка была возможна). Сланец, сера и зола имеют более высокую относительную плотность, чем уголь, и тонут в перемешиваемой воде. Однако пропускание угля через опрокидыватель было важным процессом предварительной обработки для промывки угля, потому что загрязненный уголь должен иметь куски одинакового размера, чтобы промывка угля работала. Если промывка угля проводилась, уголь мог попасть в дробилку «мокрым». Это означало, что наклон различных лент и конвейеров необходимо было уменьшить, чтобы уголь не скользил по лентам или не двигался слишком быстро по желобам. Там, где использовалась промывка угля, дробилка угля была расширена для одновременной обработки «сухого» и «влажного» угля.

Уголь сортируется по размеру, а примеси удаляются на «Сухая» грохота на разломе Saint Nicholas около Гилбертона, штат Пенсильвания, в 1938 году.

Уголь сортируется по размеру, а примеси удаляются на «Сухая» грохота на разломе Saint Nicholas около Гилбертона, штат Пенсильвания, в 1938 году. До 1830 года битуминозный и антрацитовый уголь подвергались незначительной переработке. Отдельный шахтер мог использовать кувалду, чтобы разбить большие куски угля, а затем использовать грабли, зубья которых были расположены на расстоянии двух дюймов друг от друга, чтобы собрать более крупные куски угля для транспортировки на поверхность. Куски угля меньшего размера считались неликвидными и оставались в шахте. Примерно с 1830 года началась поверхностная обработка угля. Глыбы угля помещали на пластины из перфорированного чугуна, и люди, известные как «дробилки», ударяли по углю, пока он не стал достаточно маленьким, чтобы провалиться через отверстия. Уголь падал на второй экран, где его встряхивали (рукой, животным, паром или водой) и сортировали более мелкие куски. Этот «дробленый и просеянный» уголь стоил гораздо больше, чем кусковой уголь.

Хотя битуминозный уголь широко использовался в качестве топлива с древних времен, антрацитовый уголь не получил широкого распространения до 1820-х годов. Вскоре после начала XIX века эксперименты в Соединенных Штатах показали, что если бы куски антрацитового угля были более однородными по размеру, а воздух циркулировал бы более равномерно вокруг топлива, антрацит горел бы горячее, чище и прочнее. более длительный период времени, чем битуминозный уголь. Джесси Фелл был первым, кто успешно сжигал антрацитовый уголь на решетке под открытым небом. Его метод и «открытие» в Уилкс-Барре, штат Пенсильвания, в 1808 году привели к широкому использованию угля в качестве источника топлива, что способствовало промышленной революции в Америке. Антрацитовый уголь начал широко использоваться в Уэльсе в 1813 году и во Франции в 1814 году, а также во всех восточных Соединенных Штатах к 1828 году. Вскоре были предприняты усилия для открытия способов переработки антрацитового угля для достижения желаемая однородность.

История создания современного дробилки угля восходит к 1844 году. Джозеф Баттин, начальник завода по производству угольного газа в Филадельфии, Пенсильвания, изобрел первый угольный дробилка - два чугунных ролика (один с зубьями, другой с отверстиями для приема зубьев), с помощью которых уголь дробился, прежде чем он скатился по желобу, а затем через наклонный цилиндрический экран. Экран имел сетку, которая была тонкой к передней части и постепенно уменьшалась к концу. Более крупные куски угля, падая внутрь цилиндра при его вращении, разбивались и в конечном итоге проходили через сито. Примеси, которые были более тяжелыми, имели тенденцию выходить из прерывателя в конце сита. Затем отсортированный уголь будет собираться в бункерах под грохотом и отправляться на рынок. Его товарищ из Пенсильвании, Гидеон Баст, получил лицензию на технологию у Баттина и 28 февраля 1844 года построил первый промышленный дробилка для угля в округе Шуйлкилл, штат Пенсильвания. Ряд машин для обработки угля, таких как валки, дробилки, шайбы и экраны - были разработаны в Европе и позже использовались в Соединенных Штатах. К 1866 году дробилка для угля в Соединенных Штатах приобрела наиболее известную на сегодняшний день форму с множеством историй, многочисленными процессами сортировки и механическими сортировочными устройствами. Первые вибрационные грохоты с паровым приводом были использованы в США в 1890 году, а первые паровые моечные машины для угля были установлены в 1892 году.

Примерно до 1900 года почти все дробилки антрацитового угля были трудоемкими. Удаление примесей производилось вручную, обычно мальчиками в возрасте от 8 до 12 лет, известными как мальчики-нарушители. Использование мальчиков-разбойников началось в США примерно в 1866 году. Мальчики-разбойники сидели на деревянных сиденьях над желобами и конвейерными лентами, собирая сланец и другие примеси из угля. Мальчики-брейкеры работали по 10 часов в день шесть дней в неделю. Работа была опасной. Мальчиков-бригадиров заставляли работать без перчаток, чтобы они могли лучше обращаться с скользким углем. Грифельная доска, однако, была острой, и мальчики уходили с работы с порезанными и кровоточащими пальцами. Многие мальчишки-разбойники теряли пальцы из-за быстро движущихся конвейерных лент, в то время как другим, перемещаясь по заводу, ампутировали ступни, руки, руки и ноги, когда они перемещались между механизмами и случайно поскользнулись под ремнями или в шестерни. Многие погибли, когда попали в механизм машин, их тела были извлечены только в конце рабочего дня. Другие были захвачены потоком угля и раздавлены насмерть или задушены. «Сухой» уголь поднимал столько пыли, что мальчики-разбойники иногда носили лампы на головах, чтобы видеть, и астма и болезнь легких были обычным явлением.

Мальчики-разбойники вроде как уголь на антрацитовом дробилке недалеко от Южного Питтстона, штат Пенсильвания, в 1911 году.

Мальчики-разбойники вроде как уголь на антрацитовом дробилке недалеко от Южного Питтстона, штат Пенсильвания, в 1911 году. Общественное возмущение против использования мальчиков-разбойников было настолько распространено, что в 1885 году Пенсильвания приняла закон, запрещающий прием на работу лиц моложе возраста 12 из работающих в угольном отбойнике. Но закон не соблюдался, и многие работодатели и семьи подделывали свидетельства о рождении или другие документы, чтобы дети могли работать. Оценки количества мальчиков-разбойников, работающих на угольных месторождениях антрацита в Пенсильвании, сильно различаются, и историки обычно считают, что официальная статистика значительно занижает эти цифры. По оценкам, 20 000 мальчиков-разбойников работали в штате в 1880 году, 18 000 работали в 1900 году, 13 133 работали в 1902 году и 24 000 работали в 1907. Технологические инновации 1890-х и 1900-х годов, такие как механические и водоотделители, предназначенные для удаления примесей из угля, значительно снизили нужны мальчики-разбойники, но внедрение новой технологии шло медленно. К 1910-м годам использование мальчиков-разбойников окончательно сократилось из-за усовершенствований технологий, более строгих законов о детском труде и законов об обязательном школьном обучении. Практика использования детей на угольных дробилках в значительной степени прекратилась к 1920 году благодаря усилиям Национального комитета по детскому труду, социолога и фотографа Льюиса Хайна и Национальная лига потребителей, которая ознакомила общественность с этой практикой и преуспела в принятии законов о детском труде.

. Регулирование угольных дробилок в США происходило медленно. В Соединенном Королевстве в середине 19 века правительство приняло закон, требующий, чтобы угольные дробилки располагались вдали от входов в шахты. Но в США ни федеральное правительство, ни штаты не приняли правила использования угольных дробилок до тех пор, пока не было потеряно много жизней. Два стихийных бедствия побудили к принятию закона. Первый произошел 6 сентября 1869 года, когда небольшой взрыв на шахте Эйвондейл в Плимуте, штат Пенсильвания, подорвал пламя в шахте. Деревянный отбойный молоток, установленный над отверстием шахты, загорелся и рухнул, захватив и погибли 110 рабочих в шахте ниже. В то время не было принято никаких законодательных или нормативных действий. Но в 1871 году пожар уничтожил деревянный отбойный молоток, построенный над шахтой в Вест-Питтстон, штат Пенсильвания, поймав и убив 24 горняков. Несмотря на отказ от деревянного строительства угольных дробилок и сопротивление угольной промышленности, в штате Пенсильвания в 1885 году был принят закон, требующий, чтобы угольные дробилки располагались на расстоянии не менее 200 футов от входа в любую шахту.

Ряд изобретений в конце 19-го и начале 20-го веков привели к использованию механических устройств для отделения примесей от угля в дробилках угля.

Использовались грохоты и сортировщики для сухого угля. Вот некоторые примеры начала 20-го века:

«Мокрый» отсадочный сепаратор для угля «Шанс» в работе на буровой установке Saint Nicholas около Гилбертона, штат Пенсильвания, в 1938 году.

«Мокрый» отсадочный сепаратор для угля «Шанс» в работе на буровой установке Saint Nicholas около Гилбертона, штат Пенсильвания, в 1938 году. Для обработки влажного угля использовались угольные отсадочные устройства. Угольные отсадки отделяют уголь от примесей с помощью силы тяжести. Поскольку относительная плотность кусков угля, сланца, золы, грязи и серы одинакового размера различается, куски каждого элемента будут спускаться через воду с разной скоростью, что позволяет им разделяться. Некоторые примеры угольных отсадочных машин начала 20-го века включают:

С 1936 по 1964 год количество угля, перерабатываемого на мокрых отсадочных машинах в США, выросло до 146 миллионов тонн в год. от 27 миллионов тонн в год.

Технологии разделения, сортировки и отсадки продолжали развиваться в 20 веке. Первый пневмосепаратор для мелкого угля (гороха и мельче) был установлен в США в 1916 году. Основные инновации в области пневматической очистки угля были сделаны в 1924, 1932 и 1941 годах. В 1935 году был представлен первый плотный сепаратор.. В этих мокрых сепараторах очень плотная среда (такая как магнетит ) вводится в перемешиваемую смесь угля и воды. Плотный материал опускается на дно резервуара, отправляя воду и более легкий материал (например, уголь) наверх для сбора и сушки. Первый угледобывающий завод, широко использующий разделение плотной среды, был построен Dutch State Mines в 1945 году, а к 1950 году эта технология широко использовалась в США.

Методы сушки угля с использованием сушилок с принудительной подачей воздуха, тепла и центрифуг применялись американскими угольными компаниями на протяжении всего 20 века. Поскольку многие угольные дробилки работали с более тяжелыми грузами угля, от деревянных зданий отказались в пользу конструкций, полностью сделанных из стали или железобетона. В середине 20 века «столы диэстера» - качающиеся шлюзы размером с стол - получили широкое распространение в американской угольной промышленности, что позволило обрабатывать и улавливать уголь даже более мелких сортов. Также использовались другие устройства для обработки, такие как пенная флотация и дисковые фильтры.

Однако изменение спроса на уголь в эпоху после Второй мировой войны привело к ликвидация и консолидация многих угольных дробильных установок. Комбинированные установки, обогатительные фабрики и дробилки угля часто объединялись в одну большую установку для достижения экономии на масштабе. Автоматизация привела к очень значительному сокращению количества персонала, необходимого для управления заводами, с меньшими модульными объектами, иногда требующими только одного оператора. Эти углеобогатительные фабрики часто принимали уголь из нескольких шахт, и многие из них были построены далеко от действующих шахт. К 1970-м годам многие угольные дробилки по всему миру были остановлены в пользу более новых, более крупных углеобогатительных фабрик.

В идеале угольные дробилки были размещены так, чтобы верх Установка дробления находилась на уровне устья шахты или немного ниже ее, так что гравитация перемещала уголь к дробилке. Там, где это было невозможно, уголь поднимался на крышу дробилки угля. котел и котельная будут расположены поблизости, чтобы обеспечивать электроэнергией подъемник, движущиеся грохоты, приспособления и дробилки (хотя в более современные времена это обеспечивается электричеством), а также машинное отделение (для размещения двигатель для подъемника), насосы и насосная (для снабжения водой угольных промывателей) и рама (для подъемника). Типичная установка дробления угля часто была восьми или девятиэтажной, иногда высотой 150 футов и более.

На типичной установке дробления угля в начале 20 века уголь поступал на установку на верхнем этаже и соскользнул вниз по слегка наклоненному «столу для сбора», где мальчики-разбойники удаляли очевидные примеси, такие как камни и большие куски сланца, и бросали их по желобам в кучу стеблей. Дробилки также удалили явно чистые куски угля и отправили их в отдельный желоб «чистого угля» для дробления. Куски, смешанные с примесями, будут спускаться по третьему желобу для дробления и дальнейшей очистки.

На втором уровне типичного дробилки уголь будет грубо сортироваться. Топливо перемещалось по сортировочным решеткам, а уголь разных размеров спускался по разным лоткам. Каждый тип грубо отсортированного угля затем проходил через «грохот для сбора сланца» (иногда называемый «грязевым экраном»), при этом обычно круглый уголь проваливался через грохот, а плоский сланец проходил через грохот и падал в желоб куча стебля. Уголь, проходящий через грохот сланца, затем будет сортироваться дополнительными грохотами. Некоторые из этих вторых экранов состояли из плоского железа, перфорированного отверстиями большего размера сзади (куда входит уголь) и меньшими отверстиями спереди. Эти плоские сита иногда встряхивали взад и вперед (отсюда и название «встряхивающие сита»), что не только удаляло грязь и серу из угля, но и разбивало большие куски угля на более мелкие и сортировало их для дальнейшей очистки и обработки. Другие экраны были цилиндрическими, делали 10 оборотов в минуту и выполняли ту же функцию, что и встряхивающий экран. Плоские и цилиндрические грохоты могут быть с одинарной рубашкой (один экран) или с двойной рубашкой (два экрана, первый или внутренний экран имеет большие отверстия, а второй экран имеет меньшие).

Инспектор компании, исследующий уголь на автомобиле Погрузочная лента на угольном дробилке Saint Nicholas в Гилбертоне, штат Пенсильвания, одном из двух крупнейших угольных дробилок в мире в 1938 году.

Инспектор компании, исследующий уголь на автомобиле Погрузочная лента на угольном дробилке Saint Nicholas в Гилбертоне, штат Пенсильвания, одном из двух крупнейших угольных дробилок в мире в 1938 году. Третий уровень сверху был уровнем дробления. На данном этапе большая часть угля все еще представляла собой кусковой уголь, и его нужно было измельчить, чтобы получить более мелкий и более товарный продукт. Здесь ряд взаимосвязанных зубчатых дробилок или валков дробят кусковой уголь на все более мелкие размеры.

На четвертом уровне ниже уголь подвергался дальнейшей очистке от примесей. Первоначально это делалось в основном вручную, но после 1910 года ручной сбор постепенно вытеснился улучшенными грохотами и приспособлениями. Хотя мальчики-дробилки работали на всех уровнях дробилки угля, большая часть ручного удаления примесей происходила именно на этом уровне. (Некоторый сбор действительно происходил на уровне земли дробилки угля, где мальчики находили хорошие куски угля в стебле и возвращали их в «чистый» угольный поток.) Некоторое количество угля может попасть на этот уровень прямо со второго уровня, если достаточно малы, так как на этом уровне грохоты и приспособления могли работать только с яичным углем и меньше. В этой зоне дробилки угля работало большинство сухих грохотов и мокрых отсадочных машин. На этом уровне использование конвейерных лент (с лопастями или лопатками или без них) было обязательно для перемещения меньших сортов угля, при этом большинство лент движется со скоростью около 33 футов в минуту для горохового угля и 50 футов в минуту для более крупных сортов угля.. В одном дробилке угля может быть несколько уровней сортировки и отбора, в зависимости от количества угля, которое нужно перерабатывать.

Уголь и шлам были получены с уровня земли. Сухой шлак забирался с угольного дробилки конвейерной лентой или железнодорожным вагоном и сбрасывался поблизости. Иногда очень мелкая сухая стебля отделялась от более тяжелой с помощью нагнетаемого воздуха и выдувалась через трубы в отдельную кучу. Влажный шлам обычно удерживался в отстойниках или за плотиной отстойника угольного шлама, чтобы позволить твердым частицам осесть из воды. «Чистый» уголь, выходящий из дробилки угля, уже рассортированный по размерам, собирался в основном железнодорожными вагонами, а затем доставлялся на рынок.

| Викиисточник содержит текст статьи 1905 Новой международной энциклопедии «Угольный отбойник ". |