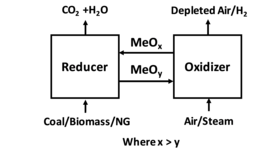

Рис. 1. Схема реакторной системы CLC

Рис. 1. Схема реакторной системы CLC  Рис. 2. (Слева) Конструкция с двойным псевдоожиженным слоем, химический цикл Дармштадта Пилотная установка сжигания и (справа) взаимосвязанная конструкция с движущимся слоем и псевдоожиженным слоем, пилотная установка прямого химического цикла угля Университета штата Огайо

Рис. 2. (Слева) Конструкция с двойным псевдоожиженным слоем, химический цикл Дармштадта Пилотная установка сжигания и (справа) взаимосвязанная конструкция с движущимся слоем и псевдоожиженным слоем, пилотная установка прямого химического цикла угля Университета штата Огайо Горение с химическим циклом (CLC ) представляет собой технологический процесс, обычно использующий система с двойным псевдоожиженным слоем. CLC, работающий с взаимосвязанным движущимся слоем с системой псевдоожиженного слоя, также использовался в качестве технологического процесса. В CLC оксид металла используется в качестве материала слоя, обеспечивающего кислород для сжигания в топливном реакторе . Восстановленный металл затем переносится во второй слой (воздушный реактор ) и повторно окисляется перед повторным вводом обратно в топливный реактор, завершающий цикл. На рис. 1 показана упрощенная схема процесса CLC. На фиг.2 показан пример системы циркулирующего реактора с двойным псевдоожиженным слоем и системы циркулирующего реактора с псевдоожиженным слоем.

Изоляция топлива от воздуха упрощает количество химических реакций при горении. Использование кислорода без азота и следовых газов, обнаруженных в воздухе, устраняет первичный источник образования оксида азота (NO. x), дает дымовой газ, состоящий в основном из диоксида углерода и водяного пара ; другие следы загрязнителей зависят от выбранного топлива.

Химическое циклическое горение (CLC) использует две или более реакций для окисления углеводородного топлива. В простейшей форме частицы, несущие кислород (обычно металл), сначала окисляются на воздухе, образуя оксид. Затем этот оксид восстанавливают с использованием углеводорода в качестве восстановителя во второй реакции. Например, система на основе железа, сжигающая чистый углерод, будет включать две окислительно-восстановительные реакции:

| C (s) + Fe. 2O. 3(s) → Fe. 3O. 4(s) + CO. 2(g) | (1) |

| Fe. 3O. 4(s) + O2 (g) → Fe. 2O. 3(s) | (2) |

Если (1) и (2) складываются вместе, реакционный набор восстанавливается до окисления с прямым углеродом, то есть:

| C (т) + O. 2(г) → CO. 2 (г) | (3) |

CLC впервые был изучен как способ производства CO. 2 из ископаемого топлива с использованием двух взаимосвязанных псевдоожиженных слоев. Позже она была предложена как система повышения КПД электростанции. Повышение эффективности возможно за счет повышенной обратимости двух окислительно-восстановительных реакций; при традиционном одноступенчатом сгорании выделение энергии топлива происходит необратимым образом, значительно отклоняясь от равновесия. В CLC, если выбран соответствующий переносчик кислорода, обе окислительно-восстановительные реакции могут протекать почти обратимо и при относительно низких температурах. Теоретически это позволяет электростанции, использующей CLC, приближаться к идеальной выходной мощности для двигателя внутреннего сгорания, не подвергая компоненты воздействию чрезмерных рабочих температур.

Рис. 3. Диаграмма Сэнки потоков энергии в обратимой системе CLC.

Рис. 3. Диаграмма Сэнки потоков энергии в обратимой системе CLC. Рис. 3 графически иллюстрирует обмен энергией в системе CLC и показывает диаграмму Сэнки потоки энергии, возникающие в реверсивном двигателе на основе CLC. Изучая фиг. 1, тепловой двигатель приспособлен для получения тепла при высоких температурах от экзотермической реакции окисления. После преобразования части этой энергии в работу тепловая машина отклоняет оставшуюся энергию в виде тепла. Практически весь этот отвод тепла может быть поглощен эндотермической реакцией восстановления, протекающей в восстановителе. Такое расположение требует, чтобы окислительно-восстановительные реакции были экзотермическими и эндотермическими соответственно, но это обычно имеет место для большинства металлов. Некоторый дополнительный теплообмен с окружающей средой требуется для удовлетворения второго закона ; теоретически для обратимого процесса теплообмен связан с изменением энтропии в стандартном состоянии ΔS первичной реакции окисления углеводородов следующим образом:

Однако для большинства углеводородов ΔS является небольшим значением и, в результате теоретически возможен двигатель с высокой общей эффективностью.

Несмотря на то, что он был предложен как средство повышения эффективности, в последние годы проявился интерес к CLC как к углеродному фильтру захват техника. Улавливанию углерода способствует CLC, потому что две окислительно-восстановительные реакции генерируют два по существу разделенных потока дымовых газов: поток из воздушного реактора, состоящий из атмосферного N. 2и остаточного O. 2, но практически не содержащий CO. 2; и поток из топливного реактора, содержащий преимущественно CO 2 и H 171 O с очень небольшим количеством азота-разбавителя. Дымовой газ воздушного реактора может быть выпущен в атмосферу, вызывая минимальное загрязнение CO 2. Выходящий из восстановителя газ содержит почти весь CO 2, генерируемый системой, и поэтому можно сказать, что CLC демонстрирует «естественный захват углерода», поскольку водяной пар может легко удаляться из второго дымового газа посредством конденсации, что приводит к поток почти чистого CO 2. Это дает CLC явные преимущества по сравнению с конкурирующими технологиями улавливания углерода, поскольку последние обычно связаны со значительными потерями энергии, связанными либо с системами очистки после сжигания, либо с затратами труда, необходимыми для установок разделения воздуха. Это привело к тому, что CLC был предложен в качестве энергоэффективной технологии улавливания углерода, способной улавливать почти весь CO 2, например, с установки прямого химического цикла угля (CDCL). Результаты непрерывной 200-часовой демонстрации вспомогательной пилотной установки CDCL мощностью 25 кВт т показали почти 100% преобразование угля в CO 2 без уноса углерода в воздушный реактор.

Первая операция химико-петлевого сжигания с газообразным топливом была продемонстрирована в 2003 году, а затем с твердым топливом в 2006 году. Общий опыт эксплуатации на 34 пилотных установках мощностью от 0,3 до 3 МВт составляет более 9000 часов.. Используемые в процессе работы материалы-носители кислорода включают монометаллические оксиды никеля, меди, марганца и железа, а также различные комбинированные оксиды, включая оксиды марганца, связанные с кальцием, железом и кремнеземом. Также используются природные руды, особенно для твердого топлива, включая железные руды, марганцевые руды и ильменит.

Подробная оценка технологии химического сжигания твердого топлива, т. Е. Угля, для электростанции мощностью 1000 МВт th показывает, что добавленный CLC Стоимость реактора по сравнению с обычным котлом с циркулирующим псевдоожиженным слоем невелика из-за сходства технологий. Вместо этого основными затратами являются сжатие CO 2, необходимое во всех технологиях улавливания CO 2, и производство кислорода. Производство молекулярного кислорода также может быть необходимо в определенной конфигурации CLC для очистки газообразного продукта из топливного реактора. В целом добавленные затраты были оценены в 20 евро / тонну CO 2, тогда как штраф за энергию составил 4%.

Вариантом CLC является Горение с химическим циклом с разъединением кислорода (CLOU), при котором используется переносчик кислорода, который выделяет кислород в газовой фазе в топливном реакторе, например CuO / Cu. 2O. Это полезно для достижения высокой конверсии газа, особенно при использовании твердого топлива, когда можно избежать медленной паровой газификации полукокса. Работа CLOU с твердым топливом показывает высокую эффективность.

Химическая петля может также использоваться для производства водорода в процессах химического реформинга (CLR). В одной из конфигураций процесса CLR водород получают из угля и / или природного газа с использованием топливного реактора с движущимся слоем, объединенного с паровым реактором и воздушным реактором с псевдоожиженным слоем. Эта конфигурация CLR может производить H 2 чистотой более 99% без необходимости выделения CO 2.

Подробные обзоры этой области приведены в недавних обзорах технологии химического зацикливания.

Таким образом, CLC может обеспечить как повышение эффективности электростанции, так и улавливание углерода с низкими потерями энергии. Проблемы, связанные с CLC, включают работу с двойным псевдоожиженным слоем (поддержание псевдоожижения носителя без раздавливания и истирания) и поддержание стабильности носителя в течение многих циклов.