Типичная установка каталитического крекинга в псевдоожиженном слое на нефтеперерабатывающем заводе.

Типичная установка каталитического крекинга в псевдоожиженном слое на нефтеперерабатывающем заводе. Каталитический крекинг в псевдоожиженном слое (FCC) является одним из наиболее важные процессы конверсии, используемые на нефтеперерабатывающих заводах. Он широко используется для преобразования высококипящих высокомолекулярных углеводородных фракций нефти сырой нефти в более ценный бензин, олефиновые газы и прочие продукты. Крекинг нефтяных углеводородов первоначально осуществлялся с помощью термического крекинга, который был почти полностью заменен каталитическим крекингом, поскольку он дает больше бензина с более высоким октановым числом . Он также производит побочные газы с большим количеством двойных углерод-углеродных связей (то есть с большим количеством олефинов) и, следовательно, с большей экономической ценностью, чем газы, полученные термическим крекингом.

сырье для FCC обычно представляет собой ту часть сырой нефти, которая имеет начальную точку кипения 340 ° C (644 ° F) или выше при атмосферное давление и средняя молекулярная масса в диапазоне от примерно 200 до 600 или выше. Эту часть сырой нефти часто называют тяжелым газойлем или вакуумным газойлем (HVGO). В процессе FCC сырье нагревают до высокой температуры и среднего давления и приводят в контакт с горячим порошкообразным катализатором. Катализатор разбивает длинноцепочечные молекулы высококипящих углеводородных жидкостей на гораздо более короткие молекулы, которые собираются в виде пара.

Нефтеперерабатывающие заводы используют каталитический крекинг в псевдоожиженном слое для устранения дисбаланса между рыночным спросом на бензин и избытком тяжелых продуктов с высокой температурой кипения в результате перегонки сырой нефти.

По состоянию на 2006 г. установки FCC эксплуатировались на 400 нефтеперерабатывающих заводах по всему миру и около одной трети сырая нефть, очищенная на этих нефтеперерабатывающих заводах, перерабатывается в FCC для производства высокооктанового бензина и жидкого топлива. В течение 2007 года установки FCC в США перерабатывали в общей сложности 5 300 000 баррелей (840 000 м3) сырья в день, а установки FCC по всему миру перерабатывали примерно вдвое больше.

Установки FCC менее распространены в EMEA, потому что в этих регионах существует высокий спрос на дизельное топливо и керосин, который может быть удовлетворен с помощью гидрокрекинга. В США каталитический крекинг с псевдоожиженным слоем более распространен, потому что спрос на бензин выше.

Все современные установки FCC представляют собой непрерывные процессы, которые работают 24 часа в сутки в течение 3-5 лет между плановыми остановами для планового обслуживания.

Для современных устройств FCC было разработано несколько различных патентованных конструкций. Каждый проект доступен по лицензии, которая должна быть приобретена у разработчика дизайна любой нефтеперерабатывающей компанией, желающей построить и эксплуатировать FCC данной конструкции.

Существует две разные конфигурации установки FCC: «многоярусный» тип, где реактор и регенератор катализатора содержатся в двух отдельных сосудах, причем реактор находится над регенератором, а юбка между этими сосудами позволяет трубопровод отходящего газа регенератора для подсоединения к верхней части емкости регенератора и типа «бок о бок», когда реактор и регенератор катализатора находятся в двух отдельных емкостях. Сложенная конфигурация занимает меньше физического пространства на территории нефтеперерабатывающего завода. Это основные разработчики и лицензиары FCC:

Параллельная конфигурация:

Многослойная конфигурация:

Каждый из лицензиаров патентованного дизайна утверждает, что обладает уникальными характеристиками и преимуществами. Полное обсуждение относительных преимуществ каждого из процессов выходит за рамки данной статьи.

Реактор и регенератор считаются сердцем установки каталитического крекинга с псевдоожиженным слоем. Принципиальная схема типичной современной установки FCC на рисунке 1 ниже основана на конфигурации «бок о бок». Предварительно нагретое высококипящее нефтяное сырье (примерно при температуре от 315 до 430 ° C), состоящее из длинноцепочечных молекул углеводородов, объединяется с рециркулируемой масляной суспензией из нижней части дистилляционной колонны и вводится в стояк для катализатора, где оно испаряется и расщепляется на более мелкие молекулы пара при контакте и смешивании с очень горячим порошкообразным катализатором из регенератора. Все реакции крекинга происходят в стояке катализатора в течение 2–4 секунд. Пары углеводородов «псевдоожижают» порошкообразный катализатор, и смесь паров углеводородов и катализатора течет вверх и входит в реактор при температуре около 535 ° C и давлении около 1,72 бар..

Реактор представляет собой емкость в пары продукта крекинга: (а) отделяются от отработанного катализатора путем прохождения через набор двухступенчатых циклонов внутри реактора и (b) отработанный катализатор течет вниз через секцию отпарки водяным паром для удаления любые пары углеводородов до того, как отработанный катализатор вернется в регенератор катализатора. Поток отработанного катализатора в регенератор регулируется золотниковым клапаном в трубопроводе отработанного катализатора.

Поскольку в результате реакций крекинга образуется некоторое количество углеродистого материала (называемого каталитическим коксом), который откладывается на катализаторе и очень быстро снижает реакционную способность катализатора, катализатор регенерируется путем сжигания отложенного кокса воздухом, продуваемым в регенератор.. Регенератор работает при температуре около 715 ° C и давлении около 2,41 бара, следовательно, регенератор работает при давлении примерно на 0,7 бар выше, чем в реакторе. сгорание кокса является экзотермическим, и при этом выделяется большое количество тепла, которое частично поглощается регенерированным катализатором и обеспечивает тепло, необходимое для испарения сырья и эндотермические реакции крекинга, происходящие в стояке катализатора. По этой причине блоки FCC часто называют «тепло сбалансированными».

Горячий катализатор (примерно при 715 ° C), покидающий регенератор, течет в колодец для удаления катализатора, где любые захваченные сгорание дымовые газы могут выходить и течь обратно в верхнюю часть в регенератор. Поток регенерированного катализатора к точке ввода сырья ниже стояка для катализатора регулируется золотниковым клапаном в линии регенерированного катализатора. Горячий дымовой газ выходит из регенератора после прохождения через несколько комплектов двухступенчатых циклонов, которые удаляют увлеченный катализатор из дымового газа.

Количество катализатора, циркулирующего между регенератором и реактором, составляет примерно 5 кг на кг сырья, что эквивалентно примерно 4,66 кг на литр сырья. Таким образом, установка FCC, обрабатывающая 75 000 баррелей в день (11 900 м 3 / сут), будет обеспечивать циркуляцию около 55 900 тонн катализатора в сутки.

Рисунок 1: Принципиальная схема установки каталитического крекинга в псевдоожиженном слое, используемой на нефтеперерабатывающих заводах

Рисунок 1: Принципиальная схема установки каталитического крекинга в псевдоожиженном слое, используемой на нефтеперерабатывающих заводах Пары продукта реакции (при 535 ° C и давлении 1,72 бар) вытекают из от верхней части реактора до нижней части основной колонны (обычно называемой основной ректификационной колонной, в которой происходит разделение сырья), где они перегоняются в конечные продукты FCC крекинг-нафты нефтяной нафты, мазут и отходящий газ. После дальнейшей обработки для удаления соединений серы крекированная нафта становится высокооктановым компонентом смешанных бензинов нефтеперерабатывающего завода.

Отходящий газ из основной фракционирующей колонны направляется в так называемую установку регенерации газа, где он разделяется на бутаны и бутилены, пропан и пропилен и газы с более низким молекулярным весом (водород, метан, этилен и этан ). Некоторые установки для регенерации газа FCC могут также отделять часть этана и этилена.

Хотя приведенная выше схематическая блок-схема изображает главную ректификационную колонну как имеющую только одну отпарную колонну с боковым разрезом и один жидкий нефтяной продукт, многие основные фракционирующие установки FCC имеют две отпарной колонны с боковым вырезом и производят легкое жидкое топливо и тяжелое жидкое топливо. Аналогичным образом, многие основные фракционирующие установки FCC производят легкую крекинг-нафту и тяжелую крекинг-нафту. Термины «легкий» и «тяжелый» в данном контексте относятся к диапазонам кипения продукта, при этом легкие продукты имеют более низкий диапазон кипения, чем тяжелые продукты.

Нижний нефтяной продукт из основной фракционирующей установки содержит остаточные частицы катализатора, которые не были полностью удалены циклонами в верхней части реактора. По этой причине нефтяной продукт из кубовых остатков называют суспензией нефти. Часть этой масляной суспензии рециркулируют обратно в главную ректификационную колонну выше точки входа горячих паров продуктов реакции, чтобы охлаждать и частично конденсировать пары продуктов реакции, когда они поступают в главную ректификационную колонну. Остаток масляной суспензии прокачивается через отстойник для суспензии. Нижняя нефть из отстойника суспензии содержит большую часть частиц катализатора масляной суспензии и возвращается обратно в стояк для катализатора путем объединения ее с исходным маслом для FCC. Осветленная масляная суспензия или отводится из верхней части отстойника для суспензии для использования где-нибудь на нефтеперерабатывающем заводе в качестве компонента смеси тяжелого нефтяного топлива или сажи сырья.

В зависимости от выбора конструкции FCC, сжигание в регенераторе кокса на отработанном катализаторе может быть или не быть полным сгоранием до диоксида углерода CO. 2. Поток воздуха для горения регулируется таким образом, чтобы обеспечить желаемое соотношение монооксида углерода (CO) к диоксиду углерода для каждой конкретной конструкции FCC.

В конструкции, показанной на Рисунке 1, кокс сгорел только частично, чтобы СО. 2. Дымовой газ (содержащий CO и CO. 2) при 715 ° C и давлении 2,41 бар направляется через вторичный сепаратор катализатора, содержащий от 70 до 90 процентов твердых частиц в дымовой газ, покидающий регенератор. Это необходимо для предотвращения эрозионного повреждения лопаток в турбодетандере, через который дымовые газы проходят дальше.

Расширение дымовых газов через турбодетандер обеспечивает достаточную мощность для приведения в действие компрессора воздуха для горения регенератора. Электрический мотор-генератор может потреблять или вырабатывать электроэнергию. Если расширение дымовых газов не обеспечивает достаточной мощности для привода воздушного компрессора, электродвигатель / генератор обеспечивает необходимую дополнительную мощность. Если расширение дымовых газов обеспечивает большую мощность, чем необходимо для привода воздушного компрессора, то электродвигатель / генератор преобразует избыточную мощность в электроэнергию и передает ее в электрическую систему нефтеперерабатывающего завода.

Расширенный дымовой газ затем превращается в проходит через парогенерирующий котел (называемый CO-котлом), где монооксид углерода в дымовых газах сжигается в качестве топлива для получения пара для использования на нефтеперерабатывающем заводе, а также в соответствии с любыми применимыми экологическими нормативные ограничения на выбросы окиси углерода.

Дымовой газ окончательно обрабатывается с помощью электрофильтра (ESP) для удаления остаточных твердых частиц в соответствии с любыми применимыми экологическими нормами, касающимися выбросов твердых частиц. ЭЦН удаляет из дымовых газов частицы размером от 2 до 20 мкм. Системы фильтрации твердых частиц, известные как сепараторы четвертой ступени (FSS), иногда требуются для соблюдения предельных значений выбросов твердых частиц. Они могут заменить ESP, когда единственной проблемой являются выбросы твердых частиц.

паровая турбина в системе обработки дымовых газов (показанная на приведенной выше диаграмме) используется для приведения в действие компрессора воздуха для горения регенератора во время пусков установки FCC до тех пор, пока не произойдет достаточное сгорание. дымовой газ, чтобы взять на себя эту задачу.

Рисунок 2: Схематический пример каталитического крекинга нефтяных углеводородов

Рисунок 2: Схематический пример каталитического крекинга нефтяных углеводородов В процессе каталитического крекинга в псевдоожиженном слое большие углеводороды расщепляются за счет их превращения в карбокатионы, которые претерпевают мириады перестроек.

На рисунке 2 представлена очень упрощенная схематическая диаграмма, которая иллюстрирует процесс разделения высококипящих углеводородов алканов с прямой цепью (парафинов) на более мелкие алканы с прямой цепью, а также алканы с разветвленной цепью, разветвленные алкены (олефины). и циклоалканы (нафтены). Разрушение крупных молекул углеводорода на более мелкие химики-органики более технически называют разрывом углерод-углеродных связей.

Как показано на рисунке 2, некоторые из более мелких алканов затем разрушаются и превращаются в еще более мелкие алкены и разветвленные алкены, такие как газы этилен, пропилен, бутилены и изобутилены. Эти олефиновые газы ценны для использования в качестве нефтехимического сырья. Пропилен, бутилен и изобутилен также являются ценным сырьем для определенных процессов нефтепереработки, которые превращают их в компоненты смеси с высокооктановым бензином.

Как также показано на Фигуре 2, циклоалканы (нафтены), образованные при первоначальном расщеплении больших молекул, далее превращаются в ароматические соединения, такие как бензол, толуол и ксилолы, которые кипят в интервале кипения бензина и имеют гораздо более высокое октановое число, чем алканы.

В процессе крекинга также образуется углерод, который откладывается на катализаторе (кокс катализатора). Тенденция к образованию углерода или количество углерода в сырье или сырье для FCC измеряется такими методами, как Микроуглеродный остаток, Углеродный остаток Конрадсона или Углеродный остаток Рамсботтома.

Современные катализаторы FCC представляют собой мелкодисперсные порошки с насыпной плотностью от 0,80 до 0,96 г / см и имеют гранулометрический состав от 10 до 150 мкм и средний размер частиц от 60 до 100 мкм. Конструкция и работа установки FCC во многом зависят от химических и физических свойств катализатора. Желательными свойствами катализатора FCC являются:

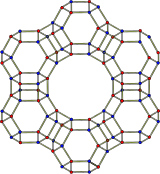

Структура алюмосиликатного каркаса из фожазита. Вершины заняты алюминием или кремнием, соединительные стойки заняты оксидными (О) или гидроксидными (ОН) центрами. Особыми модификациями фожезита являются сильные твердые кислоты, которые при высоких температурах вызывают перегруппировку связей CC, которые происходят в единицах FCC.

Структура алюмосиликатного каркаса из фожазита. Вершины заняты алюминием или кремнием, соединительные стойки заняты оксидными (О) или гидроксидными (ОН) центрами. Особыми модификациями фожезита являются сильные твердые кислоты, которые при высоких температурах вызывают перегруппировку связей CC, которые происходят в единицах FCC. Современный катализатор FCC состоит из четырех основных компонентов: кристаллический цеолит, матрица, связующее и наполнитель. Цеолит является активным компонентом и может составлять от примерно 15 до 50 мас.% Катализатора. Фожазит (также известный как тип Y) - цеолит, используемый в установках FCC. Цеолиты представляют собой сильные твердые кислоты (эквивалент 90% серной кислоты ). Компонент матрицы из оксида алюминия в катализаторе FCC также вносит вклад в центры каталитической активности. Компоненты связующего и наполнителя обеспечивают физическую прочность и целостность катализатора. Связующим обычно является, а наполнитель - обычно глина (каолин ). Основными поставщиками катализаторов FCC по всему миру являются Albemarle Corporation, W.R. Grace Company и BASF Catalysts (ранее Engelhard). Цена на оксид лантана, используемый при каталитическом крекинге с псевдоожиженным слоем, выросла с 5 долларов за килограмм в начале 2010 года до 140 долларов за килограмм в июне 2011 года. Установки FCC непрерывно снимают и заменяют часть катализатора, чтобы поддерживать стабильный уровень. деятельности.

Первое коммерческое использование каталитического крекинга произошло в 1915 году, когда Алмер М. Макафи из компании Gulf Refining разработал периодический процесс с использованием хлорида алюминия (катализатор Friedel Crafts, известный с 1877 г.) для каталитического крекинга тяжелых нефтяных масел. Однако непомерно высокая стоимость катализатора помешала широкому использованию процесса McAfee в то время.

В 1922 году французский инженер-механик Юджин Жюль Гудри и Французский фармацевт открыл лабораторию около Парижа для разработки каталитического процесса превращения бурого угля в бензин. При поддержке французского правительства в 1929 году они построили небольшой демонстрационный завод, который перерабатывал около 60 тонн бурого угля в день. Результаты показали, что процесс был экономически невыгодным и впоследствии был остановлен.

Хоудри обнаружил, что земля Фуллера, глинистый минерал, содержащий алюмосиликаты, может преобразовывать нефть, полученная из бурого угля в бензин. Затем он начал изучать катализ нефтяных масел и добился определенных успехов в превращении испаренного нефтяного масла в бензин. В 1930 году Vacuum Oil Company пригласила его приехать в Соединенные Штаты, и он перевел свою лабораторию в Полсборо, Нью-Джерси.

В 1931 году Компания Vacuum Oil слилась с Standard Oil of New York (Socony) и образовала Socony-Vacuum Oil Company. В 1933 году небольшая установка Houdry перерабатывала 200 баррелей в день (32 м3 / д) нефтяного масла. Из-за экономической депрессии начала 1930-х годов Socony-Vacuum больше не мог поддерживать работу Гудри и разрешил ему искать помощи в другом месте.

В 1933 году Houdry и Socony-Vacuum объединились с Sun Oil Company в разработке процесса Houdry. Три года спустя, в 1936 году, Socony-Vacuum переоборудовала старую установку термического крекинга на своем нефтеперерабатывающем заводе в Полсборо в Нью-Джерси в небольшую демонстрационную установку с использованием процесса Houdry для каталитического крекинга 2000 баррелей в день (320 м3 / сут) нефтяного масла.

В 1937 году Sun Oil начала эксплуатацию новой установки Houdry, перерабатывающей 12 000 баррелей в день (1 900 м3 / сут) на своем нефтеперерабатывающем заводе Marcus Hook в Пенсильвании. В процессе Хаудри в то время использовались реакторы с неподвижным слоем катализатора, и это был полупериодический процесс, включающий несколько реакторов, при этом некоторые из реакторов работали, в то время как другие реакторы находились на различных стадиях регенерации катализатора. Клапаны с электроприводом использовались для переключения реакторов между оперативным режимом и автономной регенерацией, а таймер цикла управлял переключением. Почти 50 процентов продукта крекинга составлял бензин по сравнению с примерно 25 процентами, полученными в результате термического крекинга.

К 1938 году, когда было публично объявлено о процессе Houdry, Socony-Vacuum строила восемь дополнительных установок. Также было начато лицензирование процесса для других компаний, и к 1940 году в эксплуатации находилось 14 установок Houdry, перерабатывающих 140 000 баррелей в день (22 000 м3 / сут).

Следующим важным шагом была разработка непрерывного процесса, а не полупериодического процесса Хаудри. Этот этап был реализован благодаря появлению процесса с подвижным слоем, известного как процесс каталитического крекинга Thermofor (TCC), который использовал ковшовый конвейер-подъемник для перемещения катализатора из регенерационной печи в отдельную секцию реактора. Небольшая полупромышленная демонстрационная установка TCC была построена на нефтеперерабатывающем заводе Socony-Vacuum в Паулсборо в 1941 году и успешно работала, производя 500 баррелей в день (79 м3 / сут). Затем в 1943 году на нефтеперерабатывающем заводе в Бомонте, штат Техас, принадлежащем Magnolia Oil Company, дочернем предприятии , в Бомонте, Техас,, начала работу полномасштабная коммерческая установка TCC, перерабатывающая 10000 баррелей в день (1600 м3 / сут). 70>Сокони-Вакуум. К концу Второй мировой войны в 1945 году производственная мощность действующих установок TCC составляла около 300 000 баррелей в день (48 000 м3 / сут).

Говорят, что установки Houdry и TCC сыграли важную роль в победе во Второй мировой войне, поскольку они поставляли высокооктановый бензин, необходимый военно-воздушным силам Великобритании и США для более эффективного использования топлива. Степень сжатия двигателей Spitfire и Mustang.

В годы сразу после Второй мировой войны процесс Houdriflow и процесс эрлифта TCC были разработаны как усовершенствованные вариации на тему движущегося станины. Так же, как реакторы Houdry с неподвижным слоем, конструкции с подвижным слоем были яркими примерами хорошей инженерии путем разработки метода непрерывного перемещения катализатора между реактором и секциями регенерации. Первая эрлифтная установка TCC была введена в эксплуатацию в октябре 1950 года на нефтеперерабатывающем заводе в Бомонте, штат Техас.

Этот процесс каталитического крекинга в псевдоожиженном слое впервые был исследован в 1920-х годах компанией Standard Oil of New Jersey, но его исследования были прекращены во время экономической депрессии с 1929 по 1939 год. В 1938 году когда успех процесса Хаудри стал очевиден, Standard Oil of New Jersey возобновила проект в составе консорциума, в который вошли пять нефтяных компаний (Standard Oil of New Jersey, Standard Oil of Indiana, Anglo-Iranian Oil, Texas Oil и Dutch Shell), две инженерно-строительные компании (MW Kellogg Limited и Universal Oil Products ) и немецкая химическая компания (IG Farben ). Консорциум назывался Catalytic Research Associates (CRA), и его цель заключалась в разработке процесса каталитического крекинга, который не нарушал бы патенты Хоудри.

Химическая инженерия профессора Уоррен К. Льюис и Эдвин Р. Гиллиланд из Массачусетского технологического института (MIT) предположил исследователям CRA, что низкоскоростной поток газа через порошок может «поднять» его настолько, чтобы заставить его течь в манера похожа на жидкость. Сосредоточившись на идее псевдоожиженного катализатора, исследователи Дональд Кэмпбелл, Гомер Мартин, Эгер Мерфри и Чарльз Тайсон из Standard Oil в Нью-Джерси (ныне Exxon-Mobil Company) разработали первую установку для каталитического крекинга в псевдоожиженном слое. В их патенте США № 2451804 «Способ и устройство для контакта с твердыми телами и газами» описано их важное изобретение. Основываясь на их работе, компания M. W. Kellogg Company построила большой опытный завод на нефтеперерабатывающем заводе в Батон-Руж, штат Луизиана, Standard Oil of New Jersey. Пилотная установка была запущена в мае 1940 года.

Основываясь на успехе пилотной установки, первая коммерческая установка каталитического крекинга в псевдоожиженном слое (известная как модель I FCC) начала перерабатывать 13000 баррелей в день (2100 м3 / сут.) нефтяного масла на нефтеперерабатывающем заводе в Батон-Руж 25 мая 1942 года, всего через четыре года после образования консорциума CRA и в разгар Второй мировой войны. Немногим более чем через месяц, в июле 1942 года, он перерабатывал 17 000 баррелей в день (2700 м3 / сут). В 1963 году первая установка FCC модели I была остановлена после 21 года эксплуатации и впоследствии демонтирована.

За многие десятилетия, прошедшие с момента начала эксплуатации установки FCC модели I, все установки Houdry с неподвижным слоем были остановлены. как и большинство блоков с подвижным слоем (например, блоки TCC), в то время как были построены сотни блоков FCC. В течение этих десятилетий было разработано множество усовершенствованных конструкций FCC и значительно улучшены катализаторы крекинга, но современные установки FCC по существу такие же, как первая установка FCC модели I.