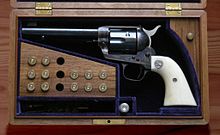

Colt Peacemaker, на раме показаны цвета для цементации

Colt Peacemaker, на раме показаны цвета для цементации Цементирование или поверхностное упрочнение - это процесс упрочнения поверхности металлического объекта, при котором металл, находящийся под ним глубже, остается мягким, образуя тонкий слой более твердого металла (так называемый «корпус») на поверхности. Для чугуна или стали с низким содержанием углерода, которые сами по себе имеют плохую прокаливаемость или совсем не имеют ее, процесс цементации включает введение дополнительного углерода или азота в поверхностный слой. Цементационная закалка обычно проводится после того, как детали придана окончательная форма, но ее также можно выполнить для увеличения содержания упрочняющих элементов в стержнях, которые будут использоваться в узорчатой сварке или аналогичный процесс. Термин поверхностное упрочнение также используется для описания этой техники, при обсуждении современной брони.

Упрочнение желательно для металлических компонентов, которые подвергаются скользящему контакту с твердыми или абразивными материалами, например, закаленный металл. более устойчив к поверхностному износу. Однако, поскольку закаленный металл обычно более хрупкий, чем более мягкий металл, сквозное упрочнение (то есть равномерное упрочнение металла по всей детали) не всегда является подходящим выбором. В таких обстоятельствах цементирование может привести к образованию компонента, который не будет разрушаться (из-за мягкого сердечника, который может поглощать напряжения без растрескивания), но также обеспечивает адекватную износостойкость на закаленной поверхности.

Ранняя выплавка чугуна использовались брумеры, которые производили два слоя металла: один с очень низким содержанием углерода, который перерабатывается в кованое железо, и один с внешним слоем с высоким содержанием углерода. Поскольку высокоуглеродистое железо является горячим коротким, что означает, что оно ломается и крошится при ковке, без дополнительной плавки оно не годится. В результате на Западе он практически не использовался до тех пор, пока не была популяризирована кузница для украшений . Кованое железо, почти не содержащее углерода, было очень ковким и пластичным, но не очень твердым.

Цементная закалка включает упаковку низкоуглеродистого железа в вещество с высоким содержанием углерода с последующим нагреванием этой упаковки для стимулирования миграции углерода на поверхность железа. Это образует тонкий поверхностный слой из более углеродистой стали, при этом содержание углерода постепенно уменьшается от поверхности. Полученный продукт сочетает в себе большую часть прочности сердечника из низкоуглеродистой стали с твердостью и износостойкостью наружной высокоуглеродистой стали.

Традиционный метод нанесения углерода на поверхность железа заключался в упаковке железа в смесь измельченной кости и древесного угля или комбинации кожа, копыта, соль и моча - все в хорошо закрытой коробке. Затем этот науглероживающий пакет нагревают до высокой температуры, но все еще ниже точки плавления железа, и оставляют при этой температуре на некоторое время. Чем дольше упаковка выдерживается при высокой температуре, тем глубже углерод проникает в поверхность. Для разных целей желательна разная глубина закалки: острые инструменты нуждаются в глубокой закалке, чтобы позволить шлифование и переточку без обнажения мягкого сердечника, в то время как детали машин, такие как шестерни, могут нуждаться только в неглубокой закалке для повышения износостойкости.

Полученная в результате цементированная деталь может демонстрировать отчетливое обесцвечивание поверхности, если углеродный материал представляет собой смешанное органическое вещество, как описано выше. Сталь значительно темнеет и показывает пятнистый узор черного, синего и фиолетового цветов, вызванный различными соединениями, образованными из примесей в кости и древесном угле. Эта оксидная поверхность действует аналогично воронению, обеспечивая определенную степень коррозионной стойкости, а также привлекательный внешний вид. Цвет корпуса относится к этому рисунку и обычно встречается в качестве декоративной отделки на огнестрельном оружии.

Цементированная сталь сочетает в себе чрезвычайную твердость и чрезвычайную вязкость, что не всегда сравнимо с однородными сплавами, поскольку одна твердая сталь имеет тенденцию быть хрупкой.

Углерод сам по себе является твердым веществом при температурах упрочнения и поэтому неподвижен. Перенос к поверхности стали происходил в виде газообразного монооксида углерода, образовавшегося при разложении науглероживающей смеси и кислорода, упакованного в герметичный контейнер. Это происходит с чистым углеродом, но слишком медленно, чтобы с ним можно было работать. Хотя для этого процесса требуется кислород, он повторно циркулирует в цикле CO, поэтому его можно проводить внутри герметичного контейнера. Уплотнение необходимо для предотвращения утечки CO или его окисления до CO 2 из-за избытка наружного воздуха.

Добавление легко разлагающегося карбонатного «активизатора», такого как карбонат бария, расщепляется до BaO + CO 2, и это способствует реакции

, увеличивая общее содержание CO и активность науглероживающего соединения. Это общеизвестное заблуждение, что цементирование производилось с использованием кости, но это заблуждение. Хотя использовалась кость, основным донором углерода были копыто и рог. Кость содержит некоторое количество карбонатов, но в основном это фосфат кальция (как гидроксилапатит ). Это не оказывает положительного влияния на стимулирование образования CO, а также может вводить фосфор в качестве примеси в стальной сплав.

И углеродистые, и легированные стали подходят для цементного упрочнения; обычно используются мягкие стали с низким содержанием углерода, обычно менее 0,3% (для получения дополнительной информации см. углеродистая сталь ). Эти мягкие стали обычно не поддаются закалке из-за низкого количества углерода, поэтому поверхность стали химически изменена для повышения прокаливаемости. Цементированная сталь образуется путем диффузии углерода (науглероживание ), азота (азотирование ) и / или бора (борирование ) во внешний слой стали при высокой температуре, а затем термическую обработку поверхностного слоя до желаемой твердости.

Термин «цементация» происходит от практических аспектов самого процесса науглероживания, который по сути совпадает с древним процессом. Стальная заготовка помещается в корпус, плотно набитый цементирующим компаундом на основе углерода. Все вместе это известно как науглероживающий пакет. Пакет помещается в горячую печь на различное время. Время и температура определяют, насколько глубоко в поверхности распространяется отверждение. Однако глубина упрочнения в конечном итоге ограничена неспособностью углерода проникать глубоко в твердую сталь, и типичная глубина поверхностного упрочнения при использовании этого метода составляет до 1,5 мм. В современном науглероживании также используются другие методы, такие как нагревание в богатой углеродом атмосфере. Мелкие изделия могут подвергаться цементации путем многократного нагрева горелкой и закалки в среде, богатой углеродом, например, коммерческие продукты Kasenit / Casenite или «Cherry Red». Старые составы этих соединений содержат потенциально токсичные соединения цианида, в то время как более новые типы, такие как Cherry Red, не содержат.

A звездочка из огнестойкого сплава. Изменение цвета вокруг зубьев очерчивает область, которая была быстро нагрета, а затем закалена.

A звездочка из огнестойкого сплава. Изменение цвета вокруг зубьев очерчивает область, которая была быстро нагрета, а затем закалена. Пламенная или индукционная закалка - это процессы, при которых поверхность стали нагревается очень быстро до высоких температур (путем прямого нанесения пламя кислородно-газовой смеси или индукционным нагревом ), а затем быстрое охлаждение, обычно с использованием воды; это создает на поверхности «футляр» из мартенсита. Для этого типа упрочнения необходимо содержание углерода 0,3–0,6 мас.%.

Типичное применение - скоба замка, где внешний слой закален, чтобы быть стойким к напильнику, и механические шестерни, где твердые поверхности зацепления требуются для поддержания длительного срока службы, в то время как прочность требуется для сохранения долговечность и устойчивость к катастрофическим отказам. Закалка пламенем заключается в прямом падении пламени кислородно-газовой смеси на определенную площадь поверхности. Результат процесса закалки определяется четырьмя факторами:

науглероживание - это процесс, используемый для цементации стали с содержанием углерода от 0,1 до 0,3 мас.% C. В этом процессе сталь вводят в богатую углеродом среду при повышенных температурах на определенное количество времени, а затем закаливают, чтобы углерод был заблокирован в структуре; одна из более простых процедур - многократно нагреть деталь с помощью ацетиленовой горелки с богатым топливом пламенем и погасить ее в богатой углеродом жидкости, такой как масло.

Науглероживание - это процесс, управляемый диффузией, поэтому чем дольше сталь находится в богатой углеродом среде, тем больше будет проникновение углерода и выше содержание углерода. Науглероженная часть будет иметь достаточно высокое содержание углерода, чтобы ее можно было снова закалить пламенем или индукционной закалкой.

Возможно науглероживание только части детали, либо путем защиты остальной части с помощью такого процесса, как меднение, либо путем нанесения науглероживающей среды только на часть детали.

Углерод может происходить из твердого, жидкого или газообразного источника; если он поступает из твердого источника, процесс называется науглероживанием в пакетах . Упаковка деталей из низкоуглеродистой стали углеродистым материалом и нагрев в течение некоторого времени приводит к диффузии углерода во внешние слои. При нагревании в несколько часов может образоваться высокоуглеродистый слой толщиной около одного миллиметра.

Жидкая науглероживание включает помещение деталей в ванну из расплавленного углеродсодержащего материала, часто цианида металла; Науглероживание газом включает помещение деталей в печь, внутри которой содержится много метана.

Азотирование нагревает стальную деталь до 482–621 ° C (900–1150 ° F) в атмосфере газообразного аммиака и диссоциированного аммиака. Время, которое деталь проводит в этой среде, определяет глубину корпуса. Твердость достигается за счет образования нитридов. Для работы этого метода должны присутствовать элементы, образующие нитриды; эти элементы включают хром, молибден и алюминий. Преимущество этого процесса заключается в том, что он вызывает небольшое искажение, поэтому деталь может быть подвергнута цементации после закалки, отпуска и механической обработки. После азотирования закалка не производится.

Цианирование - это быстрый и эффективный процесс упрочнения; в основном используется для обработки низкоуглеродистых сталей. Деталь нагревают до 871–954 ° C (1600–1750 ° F) в бане с цианидом натрия, а затем гасят и промывают водой или маслом для удаления остатков цианида.

Этот процесс дает тонкую твердую оболочку (от 0,25 до 0,75 мм, от 0,01 до 0,03 дюйма), которая тверже, чем оболочка, полученная путем науглероживания, и может быть завершена за 20-30 минут по сравнению с несколькими часов, чтобы детали имели меньше шансов деформироваться. Обычно он используется для небольших деталей, таких как болты, гайки, винты и маленькие шестерни. Главный недостаток цианирования состоит в том, что соли цианида ядовиты.

Карбонитрирование аналогично цианированию, за исключением того, что вместо цианида натрия используется газовая атмосфера, состоящая из аммиака и углеводородов. Если деталь должна быть закалена, ее нагревают до 775–885 ° C (1427–1625 ° F); в противном случае деталь нагревается до 649–788 ° C (1 200–1 450 ° F).

Ферритная нитроцементация обеспечивает диффузию в основном азота и некоторого количества углерода в корпус детали при температуре ниже критической, примерно 650 ° C (1202 ° F). При критической температуре микроструктура детали не превращается в аустенитную фазу , но остается в ферритной фазе, поэтому это называется ферритной нитроцементацией.

Детали, которые подвергаются высокому давлению и резким ударам, по-прежнему обычно закалены. Примеры включают в себя поверхности ударников и затвора винтовки или распределительные валы двигателя . В этих случаях поверхности, требующие твердости, могут быть выборочно упрочнены, оставляя большую часть детали в ее первоначальном твердом состоянии.

Огнестрельное оружие было обычным предметом закалки в прошлом, так как оно требовало точной механической обработки, лучше всего для низкоуглеродистых сплавов, но требовало твердости и износостойкости, как у сплава с более высоким содержанием углерода. Многие современные реплики старого огнестрельного оружия, в частности револьверы одинарного действия, по-прежнему изготавливаются с закаленной рамой или с окраской корпуса, которая имитирует пятнистый узор, оставленный традиционной закалкой древесным углем и костями.

Другим распространенным применением цементации является винты, в частности саморезы. Чтобы винты могли просверливать, резать и врезаться в другие материалы, такие как сталь, острие сверла и формирующая резьба должны быть тверже, чем материалы, в которых они просверливаются. Однако, если весь винт будет равномерно твердым, он станет очень хрупким и легко сломается. Это преодолевается за счет того, что упрочняется только поверхность, а сердцевина остается относительно мягкой и, следовательно, менее хрупкой. Для винтов и крепежных деталей цементация достигается простой термообработкой, состоящей из нагрева и последующей закалки.

Для предотвращения кражи замковые дужки и цепи часто закалены, чтобы не допустить порезов, но при этом остаются менее хрупкими внутри, чтобы противостоять ударам. Поскольку цементированные детали трудно поддаются механической обработке, перед закалкой им обычно придают форму.

.