Промышленный котел, первоначально использовавшийся для подачи пара в стационарный паровой двигатель

Промышленный котел, первоначально использовавшийся для подачи пара в стационарный паровой двигатель A котел или парогенератор - устройство, используемое для создания пара путем подачи тепловой энергии к воде. Хотя определения несколько гибки, можно сказать, что старые парогенераторы обычно назывались котлами и работали при низком и среднем давлении (7–2000 кПа или 1-290 psi ), но, при давлениях выше этого обычно говорят о парогенераторе.

Бойлер или парогенератор используются везде, где требуется источник пара. Форма и размер зависят от области применения: мобильные паровые двигатели, такие как паровозы, переносные двигатели и паровые дорожные транспортные средства обычно. используйте котел меньшего размера, который является неотъемлемой частью автомобиля; стационарные паровые двигатели, промышленные установки и электростанции обычно имеют более крупную отдельную парогенерирующую установку, соединенную с точкой использования трубопроводами. Заметным исключением является паровой беспламенный локомотив, где отдельно произведенный пар передается в ресивер (резервуар) локомотива.

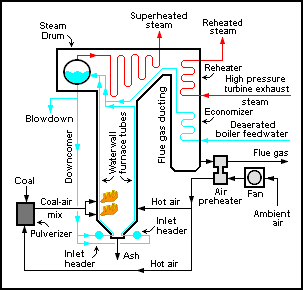

Тип парогенератора, используемого на угольных электростанциях

Тип парогенератора, используемого на угольных электростанциях Пар Генератор или котел является неотъемлемой частью паровой машины, если рассматривается как первичный двигатель. Однако его необходимо рассматривать отдельно, так как до некоторой степени различные типы генераторов можно комбинировать с различными агрегатами двигателей. В котле имеется топка или топка для сжигания топлива и выработки тепла. Вырабатываемое тепло передается воде для получения пара, процесса кипения. При этом образуется насыщенный пар со скоростью, которая может изменяться в зависимости от давления над кипящей водой. Чем выше температура печи, тем быстрее производится пар. Полученный таким образом насыщенный пар может быть либо сразу использован для выработки энергии через турбину и генератор, либо может быть дополнительно перегрет до более высокой температуры; это заметно снижает содержание взвешенной воды, заставляя данный объем пара производить больше работы и создает больший температурный градиент, что помогает снизить вероятность образования конденсации. Любое остающееся тепло в дымовых газах может быть затем либо отведено, либо пропущено через экономайзер, роль которого заключается в нагревании питательной воды перед этим. доходит до котла.

Для первого двигателя Ньюкомена 1712 года котел был немногим больше, чем у крупного пивоваренного завода чайник установлен под гидроцилиндром. Поскольку мощность двигателя была получена за счет вакуума, создаваемого конденсацией пара, требовалось, чтобы большие объемы пара при очень низком давлении едва превышали 1 psi (6,9 кПа ) Весь котел был установлен в кирпичную кладку, которая сохраняла тепло. На решетке под слегка выпуклой кастрюлей был зажжен объемный угольный огонь, который давал очень маленькую поверхность нагрева; поэтому в дымоходе было потрачено много тепла. В более поздних моделях, особенно от Джона Смитона, поверхность нагрева была значительно увеличена за счет того, что газы нагревали стенки котла, проходя через дымоход. Смитон еще больше увеличил длину пути прохождения газов с помощью спирального лабиринтного дымохода под котлом. Эти паровые котлы использовались в различных формах на протяжении 18 века. Некоторые были круглого сечения (сенокос). Более длинная версия на прямоугольном плане была разработана около 1775 года Боултоном и Ваттом (котел на крыше вагона). Это то, что сегодня известно как трехходовой котел, в котором огонь нагревает нижнюю часть, затем газы проходят через центральный трубчатый дымоход квадратного сечения и, наконец, вокруг стенок котла.

Ранним сторонником цилиндрической формы был британский инженер Джон Блейки, предложивший свою конструкцию в 1774 году. Другим ранним сторонником этой конструкции был американский инженер Оливер Эванс, который справедливо признал, что цилиндрическая форма является лучшей с точки зрения механического сопротивления, и к концу 18 века начал использовать ее в своих проектах. Вероятно, вдохновленный описанием схемы двигателя Leupold «высокого давления», появившейся в энциклопедических трудах с 1725 года, Эванс отдавал предпочтение «сильному пару», то есть двигателям без конденсации, в которых только давление пара приводило в движение поршень, а затем было истощены в атмосферу. Он видел преимущество сильного пара в том, что меньшими объемами пара можно было выполнять больше работы; это позволило уменьшить размеры всех компонентов и приспособить двигатели для транспортировки и небольших установок. С этой целью он разработал длинный цилиндрический кованый железный горизонтальный котел, в который была встроена единственная дымовая труба, на одном конце которой была размещена колосниковая решетка. Затем газовый поток был направлен в канал или дымоход под стволом котла, затем разделен, чтобы вернуться через боковые дымоходы, чтобы снова присоединиться к дымоходу (котел с колумбийским двигателем). Эванс включил свой цилиндрический котел в несколько двигателей, как стационарных, так и мобильных. Из-за габаритов и веса последние были однопроходными, отводом непосредственно от дымовой трубы к дымовой трубе. Другим сторонником «сильного пара» в то время был корнуолл Ричард Тревитик. Его котлы работали при давлении 40–50 фунтов на квадратный дюйм (276–345 кПа) и имели сначала полусферическую, а затем цилиндрическую форму. Начиная с 1804 года Trevithick производил небольшой двухходовой котел с обратным дымоходом для переносных двигателей и локомотивных двигателей. Корнуоллский котел, разработанный около 1812 года Ричардом Тревитиком, был одновременно сильнее и эффективнее, чем простые котлы, которые ему предшествовали. Он состоял из цилиндрического резервуара для воды около 27 футов (8,2 м) в длину и 7 футов (2,1 м) в диаметре и имел угольную колосниковую решетку, размещенную на одном конце единой цилиндрической трубы шириной около трех футов, которая проходила в продольном направлении внутри резервуара.. Огонь подавлялся с одного конца, а горячие газы от него перемещались по трубе и выходили из другого конца, чтобы циркулировать обратно по дымоходам, идущим снаружи, а затем в третий раз под стволом котла, прежде чем они были выброшены в дымоход. Позже это было улучшено с помощью другого трехходового котла, Ланкаширского котла, который имел пару печей в отдельных трубах, расположенных бок о бок. Это было важным усовершенствованием, так как каждую печь можно было топить в разное время, что позволяло очищать одну печь, пока другая работала.

Котлы железнодорожных локомотивов, как правило, были однопроходного типа, хотя в первые дни двухходовые котлы с обратным дымоходом были обычным явлением, особенно с локомотивами, построенными Тимоти Хаквортом.

Значительный шаг вперед был сделан во Франции в 1828 году, когда Марк Сеген изобрел двухходовой котел, второй проход которого был образован пучком из нескольких труб. Подобная конструкция с естественной индукцией, используемая для морских целей, была популярна судовым котлом Scotch.

. До испытаний в Рейнхилле 1829 года Генри Бут, казначей Ливерпуль и Манчестер Рейлвей предложили Джорджу Стивенсону схему многотрубного однопроходного горизонтального котла, состоящего из двух блоков: топки, окруженной водяными пространствами, и корпус котла, состоящий из двух телескопических колец, внутри которых вмонтированы 25 медных трубок; пучок трубок занимал большую часть водного пространства в стволе и значительно улучшил теплопередачу. Старый Джордж немедленно сообщил о схеме своему сыну Роберту, и это был котел, использованный на ракете Стивенсона, явном победителе испытания. Конструкция легла в основу всех последующих локомотивов, построенных в Стефенсоне, и была немедленно принята другими конструкторами; этот образец жаротрубного котла строится до сих пор.

В первых примерах котел 1712 года был собран из клепаных медных пластин с куполообразной крышкой из свинца. Позже котлы были сделаны из склепанных между собой небольших пластин из кованого железа. Проблема заключалась в производстве достаточно больших пластин, так что даже давление около 50 psi (344,7 кПа ) не было абсолютно безопасным, как и чугунный полусферический котел, который изначально использовал Ричард Тревитик. Эта конструкция с небольшими пластинами сохранялась до 1820-х годов, когда стали возможны более крупные пластины, которые можно было свернуть в цилиндрическую форму с помощью всего одного стыкового шва, усиленного вставкой ; Sans Pareil 11 Тимоти Хакворта 1849 года имел продольный сварной шов. Сварная конструкция для тепловозных котлов приживалась очень медленно.

Однотрубные прямоточные водотрубные котлы, используемые Doble, Lamont и Pritchard, способны выдерживать значительное давление и выпускать его без опасности взрыва.

Источником тепла для котла является сжигание любого из нескольких видов топлива, например дров, угля, нефти. или природный газ. Ядерное деление также используется в качестве источника тепла для производства пара. Парогенераторы с рекуперацией тепла (HRSGs) используют тепло, отводимое от других процессов, таких как газовые турбины.

, чтобы создать оптимальные характеристики горения огонь, воздух нужно подавать как через решетку, так и над огнем. Большинство котлов теперь зависят от оборудования с механической тягой , а не с естественной тягой. Это связано с тем, что естественная тяга зависит от условий наружного воздуха и температуры дымовых газов, выходящих из топки, а также от высоты дымохода. Все эти факторы затрудняют достижение эффективной тяги и, следовательно, делают механическое тягово-вытяжное оборудование гораздо более экономичным. Существует три типа механической тяги:

Следующим этапом процесса является кипячение воды и получение пара. Цель состоит в том, чтобы как можно более полный поток тепла от источника тепла к воде. Вода находится в ограниченном пространстве, нагреваемом огнем. Образующийся пар имеет более низкую плотность, чем вода, и поэтому будет накапливаться в резервуаре на самом высоком уровне; его температура останется на уровне точки кипения и будет только увеличиваться с увеличением давления. Пар в этом состоянии (в равновесии с жидкой водой, которая испаряется внутри котла) называется «насыщенный пар ». Например, насыщенный пар при атмосферном давлении кипит при температуре 100 ° C (212 ° F). Насыщенный пар, отбираемый из котла, может содержать капельки воды, однако хорошо спроектированный котел будет подавать практически «сухой» насыщенный пар с очень небольшим количеством увлеченной воды. Продолжающийся нагрев насыщенного пара приведет пар к «перегретому» состоянию, когда пар нагревается до температуры выше температуры насыщения, и в этом состоянии жидкая вода не может существовать. В большинстве поршневых паровых двигателей 19 века использовался насыщенный пар, однако современные паровые электростанции повсеместно используют перегретый пар, что обеспечивает более высокий КПД парового цикла.

Пароперегреватель паровоза.

Пароперегреватель паровоза. Л.Д. Porta дает следующее уравнение, определяющее КПД паровоза, применимое к паровым двигателям всех типов: мощность (кВт) = выработка пара (кг · ч) / удельный пар расход (кг / кВт ч).

Из данного количества воды может быть произведено большее количество пара путем ее перегрева. Поскольку огонь горит при гораздо более высокой температуре, чем насыщенный пар, который он производит, гораздо больше тепла может быть передано некогда образовавшемуся пару путем его перегрева и превращения водяных капель, взвешенных в нем, в большее количество пара, что значительно снижает потребление воды.

Перегреватель работает как змеевики на блоке кондиционирования воздуха, но с другой стороны. Трубопровод пара (с проходящим по нему паром) направляется через дымовой тракт в топку котла. Эта область обычно находится в диапазоне 1300–1600 ° C (2372–2,912 ° F ). Некоторые пароперегреватели относятся к излучающему типу (поглощают тепло посредством теплового излучения ), другие относятся к типу конвекционного (поглощают тепло через жидкость, например, газ), а некоторые представляют собой комбинацию этих двух. Таким образом, будь то конвекция или излучение, чрезмерное тепло в топке котла / дымовом газе будет также нагревать паровой трубопровод перегревателя и пар внутри. В то время как температура пара в пароперегревателе повышается, давление пара не увеличивается: турбина или движущиеся поршни предлагают «постоянно расширяющееся пространство», а давление остается прежним. как у котла. Процесс перегрева пара наиболее важен для удаления всех капель, захваченных паром, чтобы предотвратить повреждение лопаток турбины и / или связанных с ними трубопроводов. Перегрев пара увеличивает объем пара, что позволяет заданному количеству (по весу) пара производить больше энергии.

Когда все капли удаляются, считается, что пар находится в перегретом состоянии.

В паровозном котле Стефенсона с дымовыми трубами это влечет за собой направление насыщенного пара через трубы малого диаметра, подвешенные внутри дымовых труб большого диаметра, вводя их в контакт с горячими газами, выходящими из топки; насыщенный пар течет назад от влажного коллектора к топке, а затем снова направляется к сухому коллектору. Перегрев стал широко применяться для локомотивов только примерно в 1900 году из-за проблем с перегревом и смазкой движущихся частей в цилиндрах и паровых резервуарах. Многие котлы с дымовыми трубами нагревают воду до кипения, а затем используют пар при температуре насыщения, другими словами, при температуре точки кипения воды при заданном давлении (насыщенный пар); это все еще содержит большую часть воды во взвешенном состоянии. Насыщенный пар может и использовался непосредственно двигателем, но поскольку взвешенная вода не может расширяться и выполнять работу, а работа подразумевает падение температуры, большая часть рабочей жидкости тратится впустую вместе с топливом, израсходованным на ее производство.

Схема водотрубного котла.

Схема водотрубного котла. Другой способ быстрого производства пара - это подача воды под давлением в трубу или трубы, окруженные дымовыми газами. Самый ранний пример этого был разработан Голдсуорси Герни в конце 1820-х годов для использования в паровых вагонах. Этот котел был сверхкомпактным и легким по весу, и с тех пор такое расположение стало нормой для морских и стационарных применений. Трубки часто имеют большое количество изгибов, а иногда и ребер для увеличения площади поверхности. Этот тип котла обычно предпочтителен в приложениях с высоким давлением, поскольку вода / пар высокого давления содержится в узких трубах, которые могут сдерживать давление с более тонкими стенками. Однако он может быть поврежден вибрацией в устройствах наземного транспорта. В чугунном секционном котле , иногда называемом «котлом для свинины», вода содержится внутри чугунных секций. Эти секции механически собираются на месте для создания готового котла.

Генератор сверхкритического пара - обратите внимание на отсутствие корпуса котла.

Генератор сверхкритического пара - обратите внимание на отсутствие корпуса котла. Генераторы сверхкритического пара часто используются для производства электроэнергии. Они работают при сверхкритическом давлении. В отличие от «подкритического котла», сверхкритический парогенератор работает при таком высоком давлении (более 3200 psi или 22,06 МПа ), что реальное кипение перестает происходить, котел не имеет жидкая вода - разделение пара. В воде не происходит образования пузырьков пара, поскольку давление выше критического давления, при котором могут образовываться пузырьки пара. Он проходит ниже критической точки, поскольку он действительно работает в турбине высокого давления, и попадает в конденсатор генератора. Это приводит к несколько меньшему расходу топлива и, следовательно, меньшему производству парниковых газов. Термин «бойлер» не следует использовать для парогенератора сверхкритического давления, поскольку в этом устройстве фактически не происходит «кипения».

Большие катионо-анионные ионообменники, используемые для деминерализации питательной воды котлов.

Большие катионо-анионные ионообменники, используемые для деминерализации питательной воды котлов. Питательная вода для котлов должна быть как можно более чистой с минимумом взвешенных твердых частиц и растворенные примеси, которые вызывают коррозию, вспенивание и унос воды . Наиболее распространенными вариантами деминерализации питательной воды котла являются обратный осмос (RO) и ионный обмен (IX).

Когда вода превращается в пар, он расширяется в объеме 1600 раз и движется по паропроводам со скоростью более 25 м / с. Из-за этого пар является хорошим способом перемещения энергии и тепла по территории от центральной котельной туда, где они необходимы, но без правильной обработки питательной воды для котла паропроизводящая установка будет страдать от образования накипи и коррозии. В лучшем случае это увеличивает затраты на энергию и может привести к низкому качеству пара, снижению эффективности, сокращению срока службы установки и ненадежной работе. В худшем случае это может привести к катастрофическому отказу и гибели людей. Несмотря на то, что в разных странах могут существовать различия в стандартах, применяются строгие законодательные нормы, правила тестирования, обучения и сертификации, чтобы попытаться свести к минимуму или предотвратить такие случаи. К режимам отказа относятся:

В паровозе Doble используется прямоточный генератор прямоточного типа, состоящий из сплошной трубы. Огонь здесь находится наверху катушки, а не внизу. Вода закачивается в трубку внизу, а пар отводится вверху. Это означает, что каждая частица воды и пара обязательно должна проходить через каждую часть генератора, вызывая интенсивную циркуляцию, которая предотвращает образование осадка или накипи на внутренней части трубы. Вода поступает в нижнюю часть этой трубы со скоростью потока 600 футов (183 м) в секунду при менее чем двух квартах воды в трубке в любой момент времени.

По мере того, как горячие газы проходят между змеевиками, они постепенно охлаждаются, так как тепло поглощается водой. Последней частью генератора, с которой соприкасаются газы, остается поступающая холодная вода. Огонь полностью прекращается, когда давление достигает заранее определенного значения, обычно устанавливаемого на 750 фунтов на квадратный дюйм (5,2 МПа), давление холодной воды; предохранительный клапан, установленный на 1,200 фунтов (544 кг), обеспечивает дополнительную защиту. Огонь автоматически отключается по температуре, а также по давлению, поэтому, если котел полностью высохнет, будет невозможно повредить змеевик, поскольку огонь будет автоматически отключен по температуре.

Аналогично Генераторы принудительной циркуляции, такие как котлы Pritchard, Lamont и Velox, обладают теми же преимуществами.

Паровые котлы используются там, где требуется пар и горячий пар. Следовательно, паровые котлы используются в качестве генераторов для производства электроэнергии в энергетическом бизнесе. Он также используется в рисовых мельницах для пропарки и сушки. Помимо множества различных областей применения в промышленности, например, в системах отопления или для производства цемента, паровые котлы используются в сельском хозяйстве, а также для пропаривания почвы.

Самым выдающимся кодом для испытаний парогенераторов в США является код проверки производительности Американского общества инженеров-механиков (ASME), PTC 4. Связанный компонент - регенеративный воздухонагреватель. В 2013 году будет опубликована значительная редакция кода испытаний производительности для воздухонагревателей. Копии проекта доступны для ознакомления. Европейские стандарты приемочных испытаний паровых котлов - EN 12952-15 и EN 12953-11. Британские стандарты BS 845-1 и BS 845-2 по-прежнему используются в Великобритании.

| На Викискладе есть материалы, связанные с паровыми котлами. |