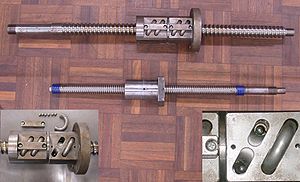

Фотография, показывающая две ШВП. Изображения-вставки - это увеличенные фотографии шариковой сборки верхнего винта. Левая вставка: удаленная рециркуляционная трубка, показывающая фиксирующий кронштейн, незакрепленные шарики и трубку. Вставка справа: более близкий вид полости для гайки.

Фотография, показывающая две ШВП. Изображения-вставки - это увеличенные фотографии шариковой сборки верхнего винта. Левая вставка: удаленная рециркуляционная трубка, показывающая фиксирующий кронштейн, незакрепленные шарики и трубку. Вставка справа: более близкий вид полости для гайки. A шарико-винтовая передача представляет собой механический линейный привод, который преобразует вращательное движение в линейное движение с небольшим трением. Вал с резьбой обеспечивает спиральную дорожку качения для шарикоподшипников, которые действуют как прецизионные винты. Они могут не только прикладывать или выдерживать высокие осевые нагрузки, но и с минимальным внутренним трением. Они изготавливаются с жесткими допусками и поэтому подходят для использования в ситуациях, когда необходима высокая точность. Шариковый узел действует как гайка, а резьбовой вал - как винт. В отличие от обычных ходовых винтов, шарико-винтовые передачи имеют тенденцию быть довольно громоздкими из-за необходимости иметь механизм для рециркуляции шариков.

Другой формой линейного привода, основанной на вращающемся стержне, является так называемый «привод с роликовым кольцом». В этой конструкции три (или более) подшипника качения расположены симметрично в корпусе, окружающем гладкий (безрезьбовой) шток или вал привода. Подшипники установлены под углом к стержню, и этот угол определяет направление и скорость линейного движения за один оборот стержня. Преимущество этой конструкции по сравнению с обычной шарико-винтовой или ходовой винтовой передачей заключается в практическом устранении люфта и нагрузки, вызванной гайками с предварительным натягом.

Шарико-винтовые пары используются в самолетах и ракетах для перемещения поверхностей управления, особенно для электрического летательного аппарата, а в автомобиле рулевого управления с усилителем для преобразования вращательного движения от электродвигателя в осевое движение рулевой рейки. Они также используются в станках, роботах и точном сборочном оборудовании. Шарико-винтовые пары высокой точности используются в шаговых двигателях для производства полупроводников.

Шарико-винтовые пары были изобретены независимо Х.М. Стивенсон и Д. Гленн, получившие в 1898 г. патенты 601 451 и 610 044 соответственно.

Ранние прецизионные винтовые валы производились, начиная с низкопрецизионного винтового вала, а затем притирка вала с несколькими нахлестами подпружиненной гайки. Путем перестановки и перестановки нахлеста гаек были усреднены погрешности продольных гаек и вала. Затем измеряется шаг очень воспроизводимого вала относительно стандарта расстояния. Подобный процесс иногда используется сегодня для производства эталонных стандартных винтовых валов или мастерских винтовых валов.

Шарико-винтовая передача используется для расширения структуры развертываемой башни в сборе (DTA) на космическом телескопе Джеймса Уэбба.

Чтобы сохранить присущую им точность и обеспечить долгий срок службы, необходимо соблюдать осторожность, чтобы избежать загрязнения грязью и абразивными частицами. Этого можно достичь, используя резиновые или кожаные сильфоны для полного или частичного закрытия рабочих поверхностей. Другое решение - использовать фильтрованный воздух с избыточным давлением, когда они используются в полугерметичном или открытом корпусе.

При уменьшении трения шарико-винтовые пары могут работать с некоторым предварительным натягом, эффективно устраняя люфт (наклон) между входом (вращением) и выходом (линейное движение ). Эта функция важна, когда они используются в системах управления перемещением с компьютерным управлением, например, в станках с ЧПУ и в высокоточных приложениях для перемещения (например, соединение проводов ).

В зависимости от угла подъема шарико-винтовые пары могут иметь обратный привод из-за их низкого внутреннего трения (т. Е. Вал винта может вращаться линейно для вращения шариковой гайки). Обычно они нежелательны для ручных станков, так как жесткость серводвигателя требуется, чтобы резец не захватил заготовку и не самоподался, то есть там, где резак и заготовка превышают оптимальную скорость подачи и эффективно защемляются или сталкиваются друг с другом, разрушая резак и заготовку. Стоимость также является важным фактором, поскольку винты Acme дешевле в производстве.

Низкое трение в шарико-винтовых передачах обеспечивает высокий механический КПД по сравнению с альтернативами. Типичная шарико-винтовая передача может иметь КПД 90% по сравнению с КПД ходового винта Acme равного размера от 20 до 25%. Отсутствие трения скольжения между гайкой и винтом способствует увеличению срока службы винтового узла (особенно в системах без люфта), сокращая время простоя на обслуживание и замену деталей, а также снижая потребность в смазке. Это, в сочетании с их общими преимуществами в производительности и сниженными требованиями к мощности, может компенсировать первоначальные затраты на использование шарико-винтовых пар.

Шарико-винтовые передачи могут также уменьшить или устранить люфт, характерный для комбинаций ходового винта и гайки. Шарики можно предварительно нагружать, чтобы не было «покачивания» между шариковой винтовой парой и шариковой гайкой. Это особенно желательно в приложениях, где нагрузка на винт быстро меняется, например, в обрабатывающих инструментах.

Валы шарико-винтовой передачи могут изготавливаться прокаткой, что дает менее точный, но недорогой и механически эффективный продукт. Катаные шарико-винтовые пары имеют точность позиционирования в несколько тысячных дюйма на фут.

Высокоточные винтовые валы обычно имеют точность до одной тысячной дюйма на фут (830 нанометров на сантиметр) или лучше. Исторически сложилось так, что они обрабатывались на станке для придания грубой формы, закалке и затем шлифовке. Трехэтапный процесс необходим, потому что высокотемпературная обработка деформирует заготовку. Жесткое завихрение - это недавний (2008 г.) метод прецизионной обработки, который сводит к минимуму нагрев детали и позволяет производить прецизионные винты из закаленной прутковой заготовки.

Валы винта инструментального качества обычно имеют точность до 250 нанометров на сантиметр. Их изготавливают на прецизионных фрезерных станках с оптическим дальномером и специальной оснасткой. Подобные машины используются для производства оптических линз и зеркал. Валы инструментальных винтов обычно изготавливаются из инвара, чтобы предотвратить слишком сильное изменение допусков температуры.

Шарико-винтовая передача классифицируется с использованием «классов точности» от C0 (наиболее точная) до C10.

Циркуляционные шарики перемещаются внутри формы резьбы винта и гайка, и шарики рециркулируют через различные типы возвратных механизмов. Если бы у шариковой гайки не было возвратного механизма, шарики выпадали бы из конца шариковой гайки, когда достигли конца гайки. По этой причине было разработано несколько различных методов рециркуляции.

На внешней шариковой гайке используется штампованная трубка, которая захватывает шарики с дорожки качения с помощью небольшого пальца. Шарики перемещаются внутри трубы и затем возвращаются обратно в дорожку качения резьбы.

Внутренняя шариковая гайка с пуговицами использует механизм возврата механически обработанной или литой кнопки, который позволяет шарикам выходить из дорожки качения и перемещать одну резьбу, а затем снова входить в дорожку качения.

В возвратной шариковой гайке торцевой крышки используется колпачок на конце шариковой гайки. Колпачок механически обработан для захвата шариков из конца гайки и направления их в отверстия, которые просверлены поперек шариковой гайки. Дополнительная крышка на другой стороне гайки направляет шарики обратно в дорожку качения.

Возвращающиеся шарики не испытывают значительных механических нагрузок, и возвратный путь может включать литые под давлением детали из пластмассы.

Для обеспечения надлежащего качения шариков, как в стандартном шарикоподшипнике, необходимо, чтобы при нагрузке в одном направлении шарик контактировал в одной точке с подшипником. гайкой и одной точкой с винтом. На практике большинство шарико-винтовых пар имеют небольшой предварительный натяг, так что на шарик оказывается как минимум небольшая нагрузка в четырех точках, две из которых касаются гайки, а две - винта. Это достигается за счет использования профиля резьбы, имеющего немного больший радиус, чем у шарика, при этом разница в радиусах остается небольшой (например, простая V-образная резьба с плоскими поверхностями не подходит), так что упругая деформация вокруг точки контакта допускает небольшую, но получить ненулевую площадь контакта, как и у любого другого подшипника качения. С этой целью резьбы обычно обрабатываются в виде профиля «готическая арка». Если бы использовался простой полукруглый профиль резьбы, контакт был бы только в двух точках, на внешней и внутренней кромках, которые не выдерживали бы осевой нагрузки.

Для устранения люфта и получения оптимальных характеристик жесткости и износа для данного применения обычно применяется контролируемая величина предварительного натяга. В некоторых случаях это достигается путем механической обработки компонентов таким образом, чтобы шары "плотно" прилегали при сборке, однако это дает плохой контроль предварительного натяга и не может быть отрегулирован с учетом износа. Чаще всего шаровую гайку конструируют как две отдельные гайки, плотно соединенные механически, с регулировкой либо путем поворота одной гайки по отношению к другой, создавая относительное осевое смещение, либо путем удерживания обеих гаек плотно вместе в осевом направлении и вращения. один по отношению к другому, так что его набор шариков смещается в осевом направлении для создания предварительного натяга.

с обычным вращательным входом, или

, если линейная сила движет систему назад

Где

Национальные и международные стандарты используются для стандартизации определений, требований к окружающей среде и методов испытаний, используемых для шарико-винтовых пар. Выбор используемого стандарта является соглашением между поставщиком и пользователем и имеет определенное значение при конструкции винта. В США ASME разработал стандарт B5.48-1977 под названием «Шарико-винтовые передачи».